伺服电动机转轴智能生产线设计

■ 广州数控设备有限公司 (广东 510165) 邵国安

广州数控设备有限公司根据生产情况,结合公司现有设备等资源,设计转轴智能化生产线。生产线集成了自动给料装置、数控车床、数控铣端面打中心孔机床、六关节工业机器人、可储物料自动输送线和钻削中心,解决市场上应用广泛的4N·m至10N·m伺服电动机转轴智能化加工,起到了引领行业示范、促进制造业水平提升的作用。

1.转轴智能生产线搭建基础

(1)工艺路线。图1所示为伺服电动机典型零件图,材料为SG45;毛坯选用φ28mm和φ34mm的6m棒料。采用非调质料SG45,下料长度尺寸公差3~4mm;铣端面、钻中心孔采用专机完成,精车之前外圆尺寸留0.3~0.5mm余量,精车采用高精度数控车床,铁芯位、轴伸位和密封位车至尺寸,轴承位留0.08~0.1mm余量。左右两端轴承位采用高精密外圆磨床MGK1312A一次完成磨削,锥度位采用高精密外圆磨床MGK1312A磨削。

(2)加工设备。根据公司生产特点,生产线解决110SJT到130SJT转轴自动化加工。加工工序从铣端面、打中心孔到精车共5个工序。具体如附表所示。

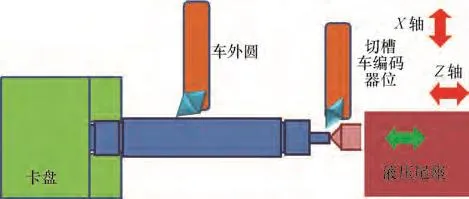

(3)加工分析。铣端面、钻中心孔(见图2):机床两端刀盘各装10个刀粒,右端中心钻装套车刀座。在加工中心孔时,同时把下工序的外圆定位基准加工出来。此工序的程序主要参数为铣端面S1000,F220,切深2;钻S1000,F40。

激光端部打标(如图3):二维码采用激光打在轴伸端面上,以便零件后续的检测、识别和信息追溯。

车轴伸:加工时用2把刀(2把备用尖刀,12把备用外圆刀)。1把为55°菱形尖刀,用来切砂轮越程槽;1把为80°菱形外圆车刀。为平衡工序,外圆车刀也车削铁芯位部分,参数为S1200,F200,切深3。如图4所示。

图1 伺服电动机典型零件

智能生产线加工工序表

车铁芯位:加工方法与车轴伸类似,55°菱形尖刀用来切轴承位的砂轮越程槽,如图5所示。

在线检测:两端中心孔拍照检测。机器人抓取工件在摄像机镜头下拍照检验,再放入两顶尖间,外圆特征采用接触式检测。如图6所示。

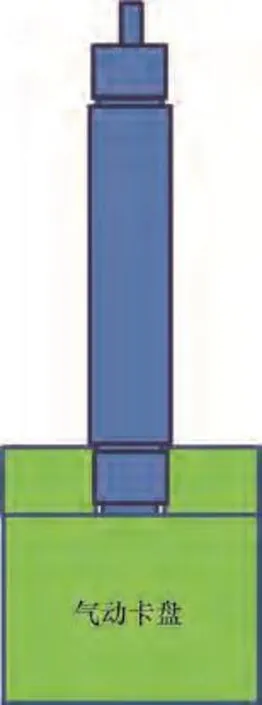

钻孔攻螺纹:加工M4螺纹孔时用3把刀(锪孔备用5把,钻底孔备用5把,1把丝锥备刀)。如图7所示,采用微量润滑对丝锥进行润滑,采用气动卡盘位工装夹紧工件。φ4.3mm钻头锪孔,φ3.66mm钻头钻M4底孔,M4-6HX挤压丝锥攻螺纹。参数为S1200,F50。

精车转轴(密封位、轴伸位和铁芯位以车代磨):加工时用5把刀,2把为右偏刀,第1把用来粗车铁芯位导向部分;第2把切右轴承位和铁芯位,主切削参数S2700,F240,至尺寸。3把左偏刀,第3把粗车轴伸位和密封位、轴承位,第4把精车轴伸位,主要切削参数S3000,F150,至尺寸。第5把精车密封位至尺寸。如图8所示。

精车后的外圆检测和粗车后的检验相同,只是设备的检验精度提高到μm级。

2.伺服电动机转轴智能生产线设计

(1)设计指标。产能:(400~480)件/8h;产品:110SJT-4N·m~130SJT-10N·m转轴;产品合格率:99.98%;生产线故障率:150h无故障;设计寿命:10年;操作人员:1名(两条线);使用场地:5.2m×21m×3m/条;可视化要求:设备远程监控、诊断和保养提醒,产品加工状况和质量数据上传公司服务器。

图2 铣端面、钻中心孔

图3 端面打标

图4 车轴伸

图5 车铁芯位、轴承位等

(2)设计流程。在此案例中,新增设备打标机、转轴检测设备、机器人、输送线和工装夹具等,其他设备已有;采用AutoCAD和Solidoworks为设计工具,并将生产线的设备三维化,对关键部分进行有限元分析;检测干涉,模拟运行;工装夹具制造由厂外专业加工厂完成,安装调试由项目组成员完成。流程如图9所示。

(3)生产线布局。为提高机器人利用率,机床布局采用双线布局,也就是每一工序都采用2台机床加工,如图10所示。

生产线包含2台铣端面打中心孔机床、4台粗车车床、2台加工中心、2台精车机床、7台6关节8kg机器人、1台打标机、2台检测设备、4条输送线、2台料仓(毛坯和成品)及1套生产线控制系统。结合实际情况,精密磨削暂不放入生产线设计中。

(4)生产线料仓等简介。毛坯料仓库采用分度盘分料,分料准确,气缸推紧定位;一次可存储150件;分度速度30°/s;运行平稳。转轴输送线采用链条板式结构,V形块定位,链条传动;伺服电动机加减速机驱动;运行速度15m/min,运行平稳;手爪采用双手爪结构,一个手爪抓取未加工的转轴,另外一个抓取加工后的转轴,取放高效。

在每台机器人上除了装手爪以外,都装了清理工件铁屑的空气喷嘴,利用6关节工业机器人的柔性,对工件、机床上的工装夹具进行清理。其中与铣端面、钻中心孔和加工中心机床对应的机器人,装有激光传感器,用于检测中心钻、钻头和丝锥的折断。成品料仓采用分隔工件结构,避免加工完的工件接触碰伤。一次可以放75件。

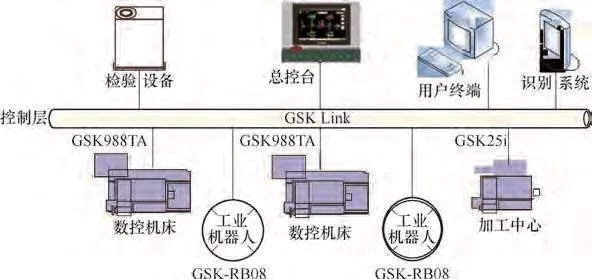

(5)生产线控制。采用广州数控开发的FCS1000生产线控制系统,实现车间级设备组线。设备之间采用GSK-Link总线通信,GSK-Link高速现场总线是以百兆以太网的物理层芯片为通信载体,用FPGA实现工业控制专用的MAC控制器来满足高速现场总线的要求,车间组网采用支持GSKLink通信总线的控制设备,如图11所示。

毛坯件供给和半成品自动传送,工序间零件自动周转,并可存储一定量的半成品,以便异常情况出现时,不影响后工序生产;具有自动检测关键尺寸、自动刀具补偿功能;故障提示报警;具备远程监控,连接MES、ERP系统;切换不同型号零件时,工装夹具能快速切换,程序切换便捷。

图6 特征检验

图7 M4螺纹孔加工

图8 精车转轴

图9 生产线设计流程

(6)生产线刀补控制。通过二维码识别机床加工情况,可追溯到对应的加工机床,对应机床的刀位号,当加工尺寸偏离系统设置刀补范围,可自动进行刀补;并且系统有刀具寿命管理功能,在刀具寿命到期时,自动切换到备用刀具,如图12所示。现刀库容量可保证8h自动刀补。

(7)生产线应用情况。生产线如图13所示,于2012年7月全面投入使用,到目前还在稳定运行着,为公司生产约90万根转轴。毛坯及成品如图14所示。

3.结语

伺服电动机的转轴生产由原来10人降至1人,生产效率提高了30%,产品一次合格率提高了10%。最早建立的转轴生产线到目前运行了5年多,安全、稳定且故障率低。经过长期的运行,验证了现阶段技术可行。经过不断优化,各细节改进,转轴智能生产线可长期不间断稳定运行。

不足之处:生产线的设备线缆铺于地面,给维修带来不便;其次车间温度差对工件的尺寸稳定性有不利影响;生产中产生的铁屑需要集中粉碎、脱油和压块处理。

转轴智能生产线的设计首先要让生产工艺便于自动化生产,选择稳定性好、精度高的机床作为生产线的主体;再设计相对应气动或液压的工装夹具、料仓和输送线等作为配套;并选择稳定性好的生产线控制系统保证生产线顺利进行。

转轴智能生产线的设计可推广到伺服电动机其他零部件的自动加工。可建立车间级小型立体仓库,使伺服电动机的转轴、前端盖、后端盖、机壳生产线与立体仓库连接起来;使用AGV周转物料;降低刀具磨损及自动切换频率,使生产线大于48h智能化生产。

图10 生产线布局

图11 生产线电气控制

图12 生产线实时刀补控制

图13 生产线实拍

图14 毛坯及成品