仿生超疏水表面的研究及其在纺织领域的应用

王婵铭,杨文芳,丰万齐

(天津工业大学 纺织学院,天津300387)

近年来,随着科学技术的发展和人们对优质生活诉求的增加,仿生超疏水材料的研究愈发成熟且逐渐走进我们的生活。当表面接触角CA≥150°、滚动角SA<10°时称之为超疏水表面。自清洁表面是附着在物质表面的污染物或尘土能随重力、雨水、风力等外力作用而自动脱落或被降解的表面。仿生超疏水材料表面具有类荷叶的微纳米结构及低表面能,相比一般的材料具有优秀的性能和特殊的性质,在防覆冰、汽车和建筑玻璃的防沾污、船及潜艇等海洋设施的防附着、膜蒸馏及纺织材料的自清洁等众多方面具有重要应用前景。本文对该领域的研究现状、制备方法和应用概况进行综述。

1 超疏水原理

超疏水表面是基于“荷叶效应”。早在20世纪90年代,Barthlott和Neinhuis通过揭示荷叶的微纳米结构,解释了荷叶表面的超疏水自清洁现象[1]。固体表面是否具有超疏水性,主要取决于其表面的微观形态结构和表面能的大小。如图1、2所示,在荷叶表面均匀分布着平均直径为5~9μm的微米级乳突,乳突上覆盖着直径50~70 nm的纳米级蜡质晶体,在这种微纳米粗糙结构和低表面能的共同作用下,滴在荷叶表面的水珠极易滚落,水滴滚动时会带走表面的污染物或尘埃,从而实现自清洁效果,这便是“荷叶效应”[2-4]。在自然界中,还存在很多除荷叶外的超疏水表面,例如,蝉翼表面具有的空气膜[5];蚊虫眼部具有防雾功能[6];水黾腿能在水面自由滑动而不被弄湿[7];蝴蝶翅膀具有定向附着功能[8]等。这些自然界中的超疏水现象对仿生超疏水材料的研究有着重大的参照作用。

图1 荷叶表面的电镜照片及微观结构示意图

图2 水滴滚动时带走表面杂质

2 仿生超疏水表面研究现状

微纳米结构和低表面能是制备仿生超疏水表面的关键,目前,其制备方法主要有模板法、溶胶-凝胶法、化学气相沉积法、层层自组装法(LBL)、静电纺丝法、相分离法、刻蚀法、印刷法、水热法及纳米二氧化硅法等。通过这些方法,已经制备了性能较好的超疏水表面。

2.1 模板法

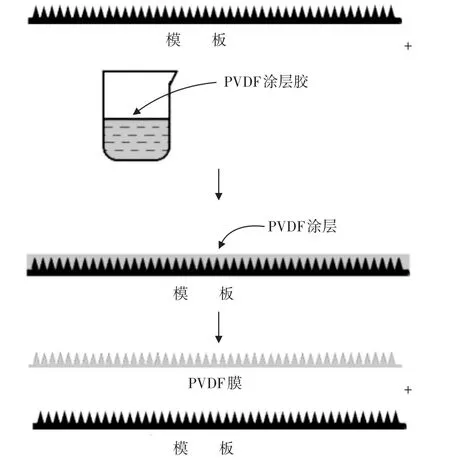

模板法是一种易于操作、可控性强且更适合于实验室研究的方法。首先,使用具有一定粗糙度的材料作为模板,再通过挤压、涂覆等方法,将材料施加于模板,经后处理成膜,剥离后,薄膜表面得到与模板相反的微结构,如图3所示。

图3 模板法制膜的工艺过程

张诗妍等[9]采用模板法制备了仿霸王鞭和麒麟掌叶片结构的高黏性超疏水聚苯乙烯薄膜。Feng等[10]用模版法,以红玫瑰花瓣作为模板,使用聚乙烯醇(PVA)水溶液进行复制,得到PVA的凹模板后,再用该模板制备出聚苯乙烯(PS)凸模板,得到的复制品经测试,也表现出同样的黏附性和超疏水性。杨文芳等[11]采用模板法制备了性能优秀的超疏水聚偏氟乙烯(PVDF)薄膜,其表面具有类荷叶的微纳米分级结构,对水的静态接触角高达166.1°,滚动角仅为1.4°。

该方法的优点是能较好地控制材料表面的粗糙度,制备出满足不同需求的超疏水表面,缺点是受模板大小的限制,难以大规模生产。

2.2 溶胶-凝胶法

溶胶-凝胶法是一种常用于制备多孔材料和有机-无机杂化材料的“湿化学”合成方法。在特定的条件下,高化学活性的化合物经过水解缩合形成了稳定的凝胶,进行干燥处理后,可得到微/纳米孔,使材料表面具有较好的超疏水性能。Sanjay等[12]使用溶胶-凝胶法,以玻璃为基底,将甲基三乙氧基硅烷和多孔硅薄膜制备成超疏水膜,接触角为160°。Peng等[13]使用溶胶-凝胶法,在聚二甲基硅氧烷表面涂覆十二烷基三氯硅烷,通过酸性催化剂氯化氢催化得到纳米级的SiO2超疏水涂层表面,油接触角达到162°,滚动角仅为2°。

溶胶-凝胶法是一种比较温和的方法,它所需的设备简单、成本低、操作性强,一直深受国内外学者的喜爱。

2.3 化学气相沉积(CVD)

化学气相沉积法是一种制备材料的气相生长法,借助空间气相化学反应能在基体表面上沉积固态薄膜。其工艺为把含有构成薄膜元素的化合物、单质气体全部通入反应室与基材反应制成膜。

Badge等[14]采用化学气相沉积法,以不锈钢表面为基材,利用催化剂制备出网状的碳纳米管(CNTs),其接触角为151°,而涂膜的CNTs经过射频等离子体加强后,最高可达156°。Rezaei等[15]采用化学气相沉积法,在低温环境下,以正硅酸乙酯和乙烯基三甲氧基硅烷为原料,制备了超疏水涂层,其水接触角大于160°,最低沉积温度40℃。化学气相沉积法是目前制备超疏水表面的主要方法之一,它能制得均匀的薄膜,但由于化学气相沉积法存在设备昂贵、复杂的缺点,限制了其在超疏水材料上的应用。

2.4 层层自组装法

层层自组装法是一种在纳米尺度下,通过使用带电基材,在带相反电荷的聚电解质溶液中自组装形成多分子层涂层的方法。它不受基材的形状和尺寸的限制、不需要任何昂贵的原料和精密的仪器、不受底物的限制,通过控制重复次数,可以达到控制涂层的疏水及其他性能的目的[16]。

Li等[17]采用层层自组装法,在玻璃基底组装一层聚季铵盐-SiO2/聚丙烯酸之后,将一层聚烯丙基胺盐酸盐/SiO2组装到上面,经过煅烧,经过氟化烷基硅醇修饰,制得了透明超疏水涂层。李浩等[18]采用层层组装法,以500 nm和20 nm的SiO2为原材料,在载玻片上构建了具有微纳米二级结构的草莓状复合粒子超疏水薄膜,其表面的微观结构如图4所示。经测试其静态接触角为156°,动态接触角小于3°,能在基本保持疏水性能的同时承受240℃的高温。高博等[19]使用层层自组装技术,将聚二甲基二烯丙基氯化铵作为聚电解质,把多壁碳纳米管静电吸附到纤维表面,以聚二甲基硅氧烷为低表面能物质涂覆于纤维表面,得到多功能棉织物,不仅具有优良的超疏水性,还具备一定的导电性及紫外屏蔽性能。

层层自组装技术由于其简单、廉价及多样性等优点,是一种广受欢迎的功能复合涂层的制备方法[20]。

图4 层层组装后复合粒子的SEM图[18]

2.5 静电纺丝法

静电纺丝法可以制备具有微纳米直径的纤维丝,易于操作,通过控制纤维丝的积聚获得具有高比表面积和高孔隙率的膜材料。只需简单控制制备条件,调节膜表面粗糙度即可得到仿生超疏水表面。李芳等[21]使用静电纺丝法,先制备静电纺丝溶液,然后在18 k V高压直流电、针头直径0.5 mm、推进速度2 ml/h、湿度50%的条件下,得到了空心微球结构的超疏水超亲油PVDF纳米纤维,当含水量为25%时,其CA为153.55°,吸油率为21.48 g/g。李静等[22]使用静电纺丝法制备了M-SiO2/PET共混电纺超疏水膜,其水接触角为155.2°,滞后角为3.4°;汤玉斐等[23]用静电纺丝技术制备了二氧化硅超疏水微纳米纤维膜,测得水静态接触角为153.7°、滚动角为8.2°、油接触角为0°,具有较好的耐腐蚀性能。

另外,静电纺丝法制备的纳米纤维状膜也已经成为膜蒸馏回收水的最佳选择[24],静电纺丝法制备的纳米纤维多孔膜具有很多优异的结构特征,如高孔隙率、相互贯通的开孔结构、可控的孔径尺寸和膜厚等,可以有效改善传统蒸馏膜渗透通量低的缺陷。静电纺丝法生产设备简易,易实现大面积快速制备,适用于工业化生产,但也有一定的局限性,如制得的表面微结构均匀性和可控性都比较差,材料的强度等性能也较低。

3 仿生超疏水材料的应用

超疏水材料具有优良的自清洁、防沾污等性能,在生活中具有广阔的应用前景。

3.1 超疏水表面在建筑模材料中的应用

建筑膜材料是膜建筑物的主要材料,在我国水立方和上海世博会均有应用。膜结构建筑具有美观、造型轻巧自由、大跨度可视空间、安装快捷、使用简易、阻燃、安全环保、减少能耗等优点。膜材料是现代产业用纺织品的重要分支之一。

膜材料的主要结构见图5,一般由织物基材、涂层材和表面处理层3部分组成。织物基材一般采用高强度低伸长的纤维材料;涂层材常选用PVC、聚四氟乙烯等成膜高分子材料;表面处理层(表涂层)根据需要而对涂层材进行功能处理,如超疏水、防污、自清洁等。

图5 膜材的基本结构

随着工业水平的快速提高,我国的空气污染日益严重,特别是华北地区,膜建筑由于常年暴露在空气中,受雾霾、酸雨、冰雪和风化侵蚀等自然灾害的影响,容易沾污,外观污染严重,而且附着于其表面的各类污染物难以清洁,人工清洗十分危险。采用具有超疏水表面的建筑膜材能实现建筑表面的自清洁,解决上述问题。

朱斐超等[25]采用溶胶-凝胶法制备了不同粒径的SiO2粒子,并通过添加聚丙烯酸(PAA)制备了分散性佳、结构可控的PAA/SiO2核-壳粒子,对PVC建筑膜材表面进行了单层及多层的超疏水处理。结果表明,单层涂膜结构符合 Wenzel模型,而双层涂膜结构更符合Cassie模型。PAA/SiO2核壳粒子双层PVC涂膜能够实现152°的水接触角,体现了超疏水性。杨文芳等[26]对建筑膜材料表层的PVDF膜的自清洁性能开展了研究。采用模板法,通过用不同粗糙度的模版制备PVDF膜,并对其进行低表面能修饰,最后得到的自清洁膜材接触角为164.6°,滚动角为2.1°,集灰试验表明自清洁效果明显。姚连珍等[27]采用模板法,制备了不同粗糙程度的PVDF膜,在掺杂2%含氟树脂的条件下,得到超疏水膜材,其接触角为168°,滚动角为2°,具有很好的自清洁性能。为改良PVC膜材的耐候性、化学稳定性和防污性能,郑振荣等[28]将PVDF涂覆到PVC膜材上,使用化学浴沉积法构建类荷叶结构,得到的超疏水膜材接触角可高达157°。

3.2 超疏水表面在纺织品中的应用

随着时代的进步,纺织品的功能整理已经成为提高产品档次和附加值的重要手段,超疏水纺织品具有拒水、拒油、防沾污和易去污功能,对织物而言,主要有2种制备超疏水表面的方法:(1)采用聚合、共混或混纺技术制备超疏水性纳米纤维,再编织成织物,此类方法只适合于合成纤维;(2)针对现有的织物成品进行功能整理获得超疏水性能,此方法亦是工业上获取多功能织物的最常用方法[29]。美国NANOTEX公司利用纳米技术开发了具有自清洁功能的Nano-care功能性面料。瑞士Schoeller Textil AG公司则推出了新一代的Nano-Sphere涂层技术;德国BASF公司也将类荷叶效应-Mincor®TX TT技术成功地运用到织物上。

张招柱等[30-31]开发了一种无模板的耐久性超疏水织物的制备方法,可以获得高比表面积和大孔体积的聚合物整料,不仅表现出优异的机械抗性和环境耐久性,而且还具有优异的超疏水性,水接触角为161.3°,滚动角小于4.0°,并且可通过简单的紫外线照射和磨损实现可切换的润湿性。郑君红等[32]采用溶液聚合法合成了含氟聚合物,并对微米级粗糙多孔结构的棉织物进行了超疏水整理,接触角160°以上,在织物应用性能影响较小的前提下,获得了优良的自清洁性能和耐水洗性能。张旋宇等[33]采用溶胶-凝胶法,将制得的SiO2/PDMS气凝胶与棉织物发生交联作用,制备了超疏水棉织物,可应用于帐篷、广告布和厨房用布等领域。程洋等[34]将粒径300 nm且热性能较好的硅-丙树脂/纳米SiO2复合材料应用到棉织物中,制得的超疏水棉织物接触角为151.7°。刘军等[35]使用凝胶-凝胶法,以毛/涤织物为基材,制得不同粒径的纳米硅颗粒,可以在纤维表面构建类荷叶的微纳米结构,经改性可得到超疏水毛/涤织物。赵明远等[36]用丙烯酸六氟丁酯和硅树脂共聚液对纯棉、涤纶和尼龙进行了浸涂,发现只有尼龙织物在浸涂后具备超疏水、疏油性能。目前,关于超双疏硬质材料表面研究较多,此项研究对拓宽其在织物表面的研究方向起到了一定的作用。如蒲泽佳等[37]通过水溶胶法制备了一种有机硅改性硅溶液,在一定条件下,通过轧烘焙整理后,涤纶织物更加柔软,CA为151.2°,疏水等级达到100分。李杨等[38]采用浸渍法,在聚酯织物上制备了耐用超疏水涂层,并构建了微纳米结构,其CA为156°,SA为6°,油水分离率高达99%,这种快而简单的方法有着很强的工业应用潜力。杜晗笑等[39]对超高分子量聚乙烯织物进行了疏水处理,采用涂层法,通过将SiO2气凝胶分散到PVDF溶液制备了涂层胶,单面涂层后得到超疏水聚乙烯织物,CA为157.8°,SA为3°,处理后的织物有较好的自清洁效果,可应用于户外及环境恶劣的地方,提高了国防装备和防护设备的自清洁性能和耐久性。

4 结语

近年来,超疏水技术在很多领域有着广泛的应用,在工业中的应用和研究方面取得了很大的进展,理论也越来越完善,但依旧有很多改进和研究的空间。如:目前能实现较均匀的表面粗糙程度的方法是模板法,但是它制备出来的多是软模板,目前的技术难以实现工业生产。层层自组装技术作为新技术虽然比传统技术有很多优点,但是,它通常难以适应市场需要,实用性有待加强。仿生超疏水表面在纺织领域中,如何在传统的方法中创新,实现纺织品的低成本高产量的功能整理,以及如何适应市场需要都是我们未来需要面对的问题,相信不久的将来,超疏水表面会在更广泛的领域取得更优异的成果。