无固定弱节高支竹节纱的研究

邱艳茹,任学勤,王依凡

(西安工程大学,陕西 西安710048)

通过研究竹节纱的固定弱节分布规律,并通过定位包绕固定弱节的方法,大幅度提高了竹节纱的整体强力,研发出了无固定弱节竹节纱。在此基础上,竹节纱在强力满足生产工艺的情况下,可以整体纺制得更细,进而开发出高支的竹节纱。用高支竹节纱制作的轻薄产品,填补了市场空白,为企业带来经济效益,该项技术属于国内领先。

1 无固定弱节竹节纱的研发

1.1 试验原料

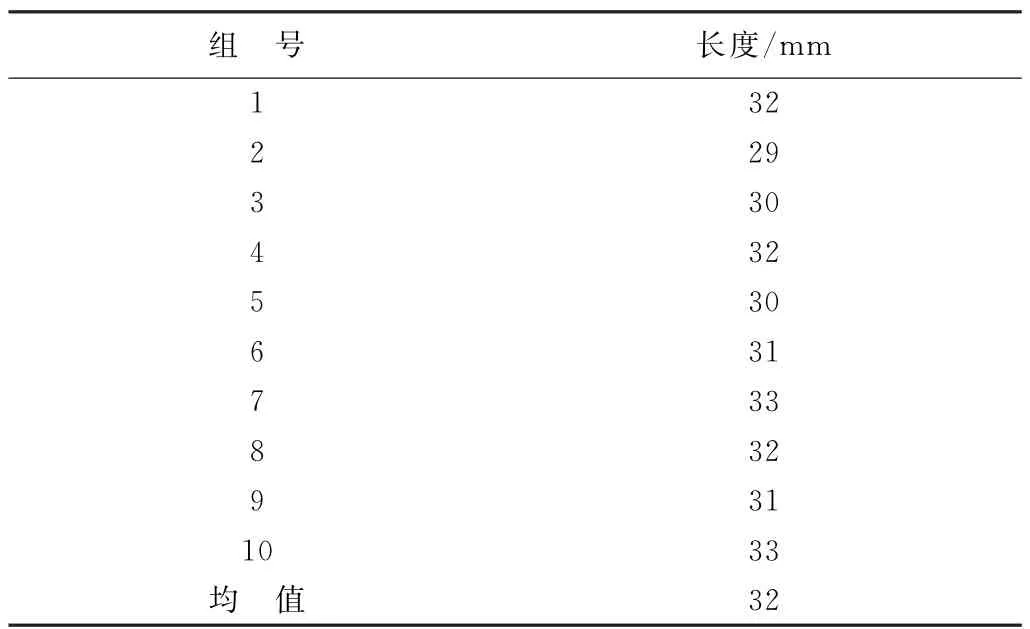

(1)饰纱:4 g/10 m的100%棉粗纱,见图1。通过前中罗拉牵伸来改变棉粗纱的牵伸倍数,生产竹节纱。试验前测量棉纤维主体长度,测量结果见表1,棉纤维主体长度约为32 mm。

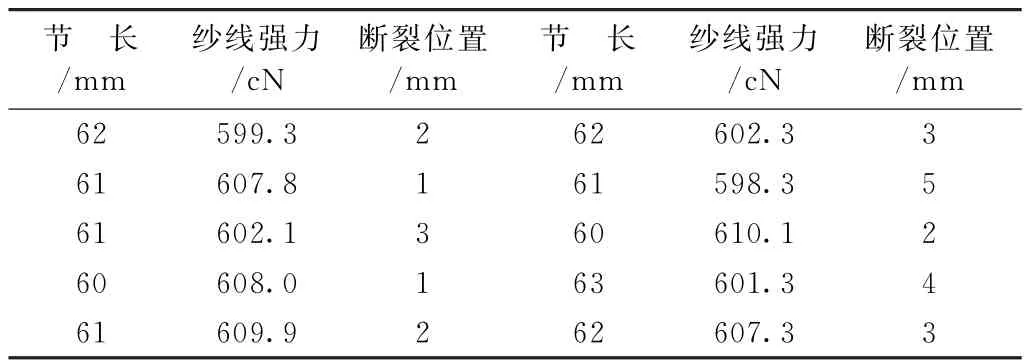

表1 棉纤维主体长度试验结果

(2)固纱:8.8 tex涤纶长丝,如图2所示。为了便于研究,试验以红色涤纶长丝为固纱原料对固定弱节进行定位包绕。

图1 饰纱原料

图2 固纱原料

1.2 纺纱设备及控制系统

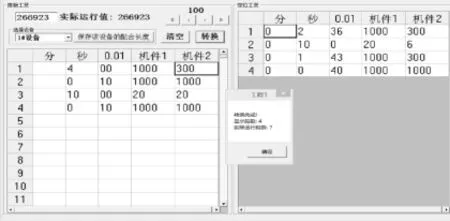

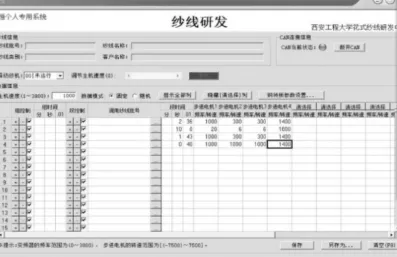

试验所用的纺纱设备是空心锭纺纱机和倍捻锭子纺纱机的结合,系统控制方式如图3所示。系统是电脑通过CAN卡与控制器连接,再通过控制器来控制变频器与步进电机驱动器,变频器控制异步电机,异步电机带动槽筒和空心锭的转动,步进电机驱动器驱动步进电机,步进电机控制前罗拉的转动。开发定位包覆竹节纱必须将定位软件和纱线研发软件配合使用,定位软件的出现是为了辅助纱线研发软件,纺制具有定位包绕效果的纱线,其中纱线的包绕位置、包绕密度均可任意设计[2-3]。

图3 多形式多电机电脑控制系统的控制方式

1.3 竹节纱固定弱节分布规律

研究竹节纱无固定弱节的分布规律,首先要找出竹节纱的固定弱节分布规律。

纱线在进行断裂强力测试时,其断裂位置是强力最弱的地方,称之为纱线的强力弱节,普通纱线的强力弱节具有随机性。竹节纱因其特殊的结构,纱线的断裂位置具有明显的固定性,我们将竹节纱固定断裂的位置,称为竹节纱的固定弱节[4-7],找出竹节纱固定弱节分布规律:

(1)设置工艺参数纺制竹节纱,对竹节纱进行断裂强力测试,并记录其断裂位置。将竹节纱第一次断裂的固定位置,也就是竹节纱强力最弱的位置,称为第一弱节,记为第一弱节W1。

(2)修改工艺重新纺制竹节纱,新纺的纱线与原来的竹节纱结构一样,但是新纺的纱线对竹节纱第一弱节W1进行过一定的包绕,加强了该弱节处的强力,从而消除该固定弱节。

(3)以新纺的竹节纱为样品,再对其进行断裂强力测试,记录其断裂位置,得到下一个竹节纱的固定断裂位置,记为第二弱节W2。

(4)修改工艺重新纺制竹节纱,新纺的纱线与原来的竹节纱结构一样,但是新纺的纱线对第一弱节W1、第二弱节W2进行过一定的包绕。以新纺的纱线为样品再进行断裂强力测试,寻找下一个固定弱节,记为第三弱节W3,以此类推……,直到最新纺制的竹节纱的断裂位置不在纱线的某一固定位置,而是随机断裂时,则判定该竹节纱已无固定弱节。

1.4 无固定弱节的分布规律

当竹节纱的断裂位置不在某一固定位置,而是处于随机任意位置时,我们将这种状态的竹节纱称之为无固定弱节竹节纱。经过多次试验得出:当竹节长度大于棉纤维主体长度时,竹节纱的第一弱节W1位置在竹节部分的1/2(±2 mm)处;当竹节长度小于棉纤维主体长度时,竹节纱的固定弱节在竹节部分靠近头端的1/10(±2 mm)处,该位置是否为第二弱节W2需要进一步验证。

根据竹节纱固定弱节分布规律的研究方法,在寻找下一个固定弱节前,需修改工艺对前面已找到的固定弱节进行定位包绕。所谓定位包绕,就是通过工艺设计,借助定位软件与纱线设计软件的配合使用,在纱线上任意位置用固纱进行紧密包绕,从而使纱线具有特殊外观效果或增强纱线质量的一种精确纺纱方法,试验中利用此方法对竹节纱的固定弱节位置进行定位包绕,从而消除该固定弱节,提高竹节纱的整体强力。

1.4.1 定位包绕第一弱节W1

定位包绕竹节纱第一弱节W1的主要纺纱工艺参数,如图4所示。

图4 定位包绕竹节纱第一弱节W1的工艺转换图

图4中左边为原始设计包绕第一弱节W1工艺,经定位软件转换后,右边出现的定位工艺为实际生产工艺,将转换后的工艺复制到纱线研发软件中见图5。按转换后的实际纺纱工艺参数进行纺纱,新纺的竹节纱如图6所示,新纺的纱线与原竹节纱结构相同,但是在第一弱节W1位置处进行了紧密包绕,加固了该弱节处的强力。

1.4.2 结果及分析

对所纺的竹节纱(定位包绕了第一弱节 W1)进行强力测试,其结果见表2和图7。

图5 定位包绕竹节纱第一弱节W1的实际生产工艺图

图6 定位包绕第一弱节W1的竹节纱效果图

由试验强力均值比较可知,将竹节纱第一弱节W1定位包绕后,竹节纱平均强力提高了200 c N左右,强力约增加了52%。由表2中断裂位置的数据及图7所示试验结果可得竹节纱第二弱节W2的位置,第二弱节W2位置在竹节部分靠近头端的1/10(±2 mm)处,这与前面竹节长度小于棉纤维主体长度的竹节纱固定断裂位置相吻合,定位包绕第一弱节W1后的竹节纱强力值与竹节长度小于棉纤维主体长度的竹节纱强力值也基本一致,故确定竹节纱的第二弱节 W2位置[8-10]。

表2 定位包绕了第一弱节W1的竹节纱测试数据

修改工艺,生产定位包绕第一弱节W1、第二弱节W2的竹节纱,然后进行强力测试,继续寻找是否存在下一个弱节,即第三弱节 W3,直至纱线断裂随机处于基纱任意位置。

图7 定位包绕竹节纱第一弱节W1的强力测试结果图

在竹节纱的其他结构参数相同的情况下,纺制竹节长度为30 mm(竹节长度小于棉纤维主体长度)的竹节纱,并对其第二弱节W2和第三弱节W3位置处进行包绕,对该竹节纱样品进行强力测试。纱线断裂位置在基纱段随机位置处,故判断已无固定弱节。

2 无固定弱节高支竹节纱的纺制

2.1 高支竹节纱的定义

以最简单的竹节纱为例,如图8所示,竹节纱①细段的直径为d1,粗段的直径为D1,强力值为P1;竹节纱②细段的直径为d2,粗段的直径为D1,强力值为P2;竹节纱③细段的直径为d3,粗段的直径为D3,强力值为P3。其中竹节纱③按照已知固定弱节分布位置,对各个固定弱节进行过一定的包绕,除此之外竹节纱①、竹节纱②和竹节纱③的竹节长度、竹节间距等其他结构参数均相同。

图8 竹节纱结构简图

图8中的3款竹节纱,D1>D2=D3,d1>d2=d3。从图中很明显可以看出竹节纱②和竹节纱③比竹节纱①整体看起来更细一些。对于竹节纱②和竹节纱①来说,因为竹节纱②的细段和粗段都比竹节纱①小,所以必然有强力P2<P1,经测试结果也是如此;对于竹节纱②和竹节纱③来说,纱线的细段和粗段都一样,但是因为竹节纱③采用定位包绕固定弱节的方法来解决了强力弱节,提高了纱线的整体强力,故P3>P2,经测试结果也是如此;但是对于竹节纱①和竹节纱③来说,竹节纱③的细段和粗段都比竹节纱①的小,如果竹节纱③的强力和竹节纱①的强力差不多,都能满足生产时的强力,那么相比竹节纱①,竹节纱③就是所谓的更细的竹节纱,即高支竹节纱。在本次试验中主要研究当竹节纱①和竹节纱③的粗段和细段比例相同,即D1/d1=D3/d3,且强力都能满足生产需求时(P3≈P1),竹节纱③比竹节纱①粗段或细段减少的百分比,即D3比D1减少的百分比(或d3比d1减少的百分比)。

2.2 高支竹节纱的纺制

当竹节纱的断裂位置不在某一固定位置,而是处于纱线的随机位置时,则该竹节纱为无固定弱节竹节纱。根据竹节纱的固定弱节分布规律,并通过设置工艺,在一次纺纱过程中对各个固定弱节进行包绕,实现无固定弱节竹节纱的生产。

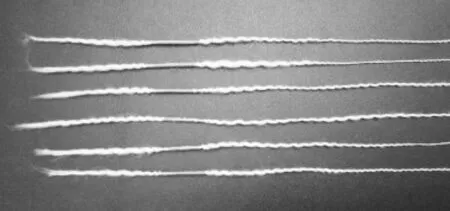

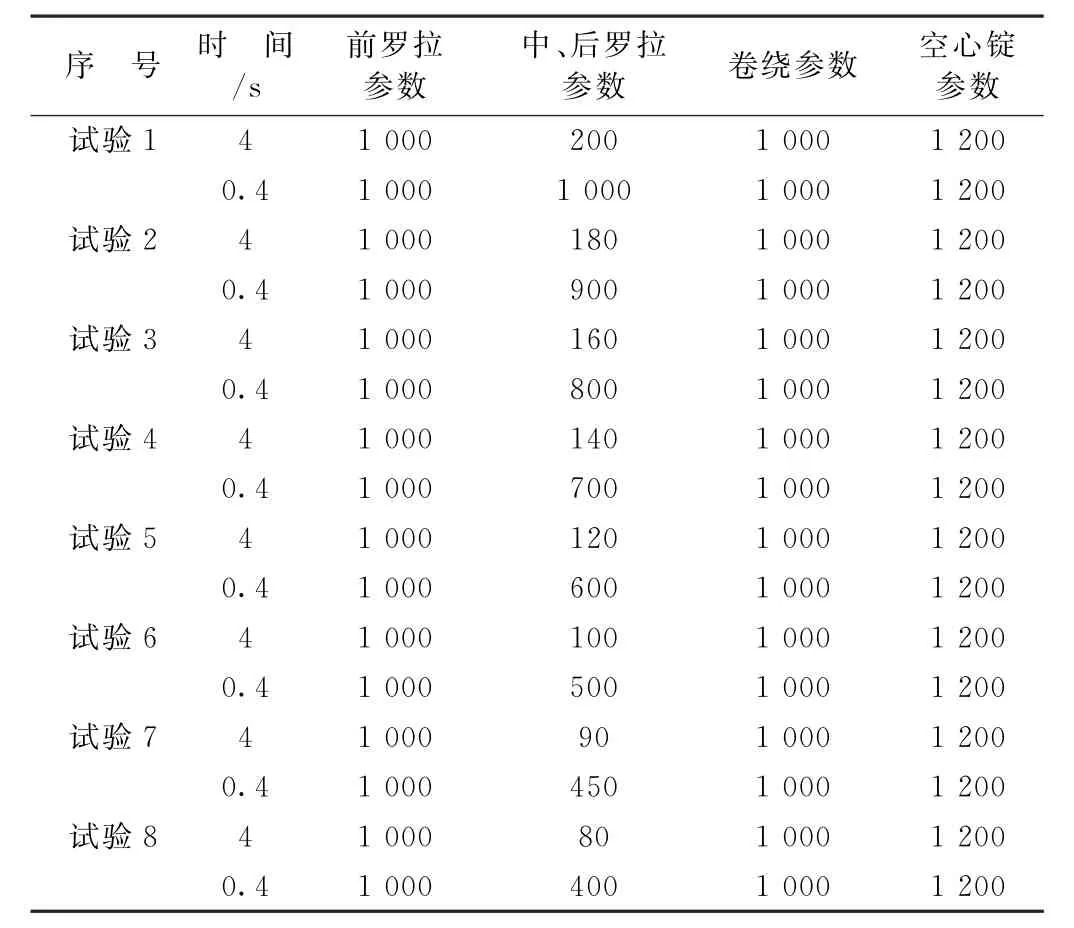

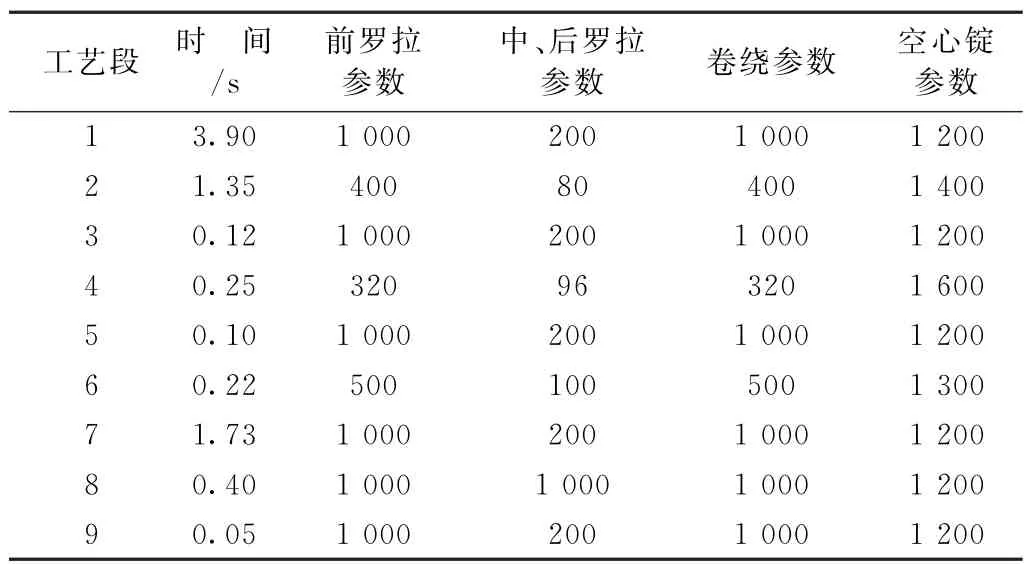

保证竹节纱粗细比例不变的情况下,设置纺纱工艺,逐渐减小竹节纱的细段和粗段,并进行生产。纺纱的主要工艺见表3。在最佳工艺下,对表3中8组竹节纱的固定弱节进行包绕,纺制其无固定弱节的纱线,这里只给出试验1对应的无固定弱节竹节纱的主要纺纱工艺,见表4。无固定高支竹节纱的效果如图9,另外7组纺纱工艺在试验1的基础上修改数据即可。

表3 竹节纱的主要纺纱工艺

表4 试验1无固定弱节竹节纱的主要纺纱工艺

图9 无固定弱节高支竹节纱

2.3 强力性能测试

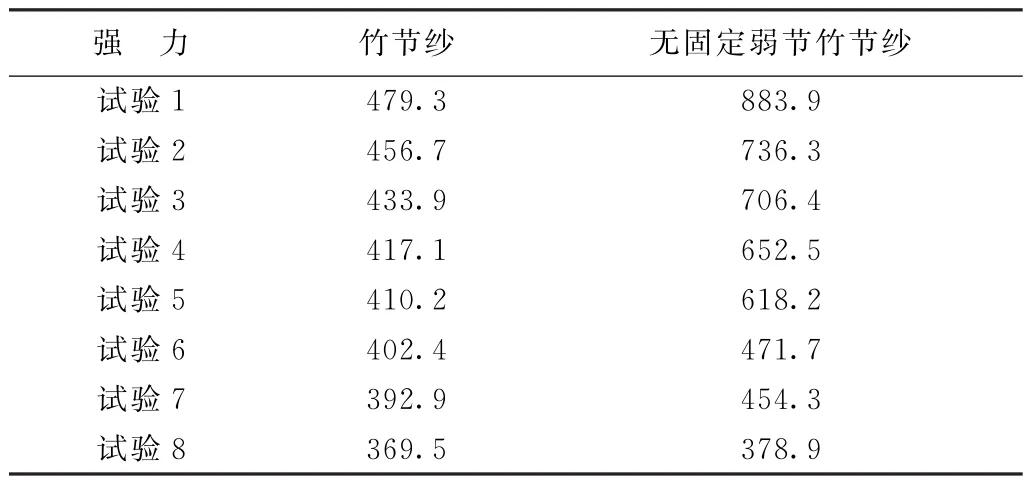

对纺制的竹节纱进行强力测试,测试数据见表5。

表5 强力测试数据表 单位:c N

对比表5中数据,在试验1~7中,随着竹节纱整体细度的降低,其强力也降低。无固定弱节竹节纱的强力较原竹节纱强力都提高了。试验8的纱线强力没有明显提高,是因为纱线基纱线密度太低,导致纱线在基纱段断裂。对比试验1的竹节纱强力值和试验6的无固定弱节竹节纱的强力值,两者强力值相差不大,均约为480 c N,测量这2款竹节纱的粗段和细段的直径,试验6的无固定弱节竹节纱整体细度比试验1的竹节纱整体细度降低50%左右。

3 结语

本研究提高了竹节纱的整体强力,并开发出了高支的竹节纱。在实际生产中,不需再进行测试,按固定弱节分布位置,可直接设计工艺,在一次放纱过程中对各个固定弱节进行最佳包绕,生产无固定弱节的竹节纱,无固定弱节竹节纱的整体强力提高了近100%。在保证竹节纱粗段细段比例不变的情况下,减小了竹节纱的整体细度,同时又通过包绕固定弱节方式,提高了竹节纱强力,开发出高支竹节纱,在满足生产要求的情况下,竹节纱整体可变细50%左右。