超声在机测厚接触力控制方法研究

,, ,,

(大连理工大学 精密与特种加工教育部重点实验室,辽宁 大连 116024)

0 引言

超声在机测厚是航空航天领域大型薄壁件厚度测量的可行方案。将超声传感器集成至数控加工装备,通过控制超声传感器测量运动,完成零件厚度在机测量,并将厚度数据在机反馈至加工过程,以满足零件加工剩余壁厚的控制要求[1-2]。

接触式超声脉冲测厚主要采用脉冲反射原理,接触状态直接影响探头-工件间的耦合状态,不可靠接触状态会引起回波信号多分量耦合,导致测量结果不可信。因此,要求传感器与被测面间保持可靠接触(即保持一定的接触压力)。然而,在实际测量中,被测面形复杂且未知,导致超声在机扫描测厚过程中传感器与工件之间的接触力难以保持稳定。接触力过大,会造成被测工件划伤甚至引起薄壁件变形;反之,耦合效果不佳,影响超声回波信号质量。因此,实施接触力有效控制,是保证超声在机测厚精度与稳定性的核心难题。

国内外学者和机构针对力/位控制问题进行了大量研究。Hogan最早提出了阻抗控制的思想,阐述了阻抗控制的概念,并且将阻抗控制策略应用到机器人动力学模型分析中[3]。文献[4]提出了自适应控制策略,该方法对控制系统的位置与环境刚度进行在机预测,通过调节阻抗参数,实现对接触力的精确控制。文献[5]提出了两种力跟踪策略,控制模型中引入了较多的参数增加了系统参数的调试难度,而且控制算法中部分参数初始值的选择缺乏合理依据,因而在类似的机械手控制模型中难以够保证其运动稳定性。Riener等在机器人主动训练模式的研究中,设计了阻抗控制器,并通过实验验证了其有效性[6]。文献[7]中提出了一种结合滑模控制的线性化阻抗控制方案,该方法将机械手的非线性动力学线性化到需要的目标阻抗,实现期望力控制的柔顺性,避免致动器饱和,在机械手与环境的交互过程中修改期望的轨迹,在存在干扰和参数不确定的情况下,也可以顺应外力变化,达到理想的去毛刺效果。王学林等在农业产品抓取机构的控制方案中,提出了机械手末端抓取力的跟踪的阻抗控制算法,建立了果蔬抓取执行器的等效阻抗-导纳模型,按照不同果蔬的刚度属性调节抓取控制系统系统的阻抗参数,实现了农业机器人的柔性抓取作业[8]。李杰等针对机械手接触力控制问题,提出了接触力的自适应跟踪策略,根据机械实时力反馈误差对控制位置进行在线修正,实现了机械手接触力对期望力的跟跟踪控制,该方法对补偿误差、外部干扰和环境未知的工作条件下具有一定的鲁棒性[9]。李成群等提出了砂带恒磨削力补偿机械并对其进行了动力学分析[10]。郭语等提出了双边遥操作系统控制结构,其跟随端采用基于构建滑模面的阻抗控制策略来实现远程位置跟踪,该方法具有一定的鲁棒性[11]。金英莲等在机器人接触作业问题的研究中,设计了基于阻抗控制策略的自适应阻抗控制器,利用模态假设的方法对机械臂的运动学方程进行解耦分析,对控制系统的稳定性进行判定,达到了机械臂在不规则表面的稳定接触的控制目标[12]。上述基于力/位模型或阻抗策略的研究方法主要侧重于力学模型的分析或末端执行器的驱动力矩控制算法研究,未对末端执行器在连续扫描作业下的情况进行充分探讨,缺少对影响末端执行器不同空间姿态下的法向接触力和摩擦力进行深入研究,不能够适用于测量过程中连续测量下的快速响应,并且阻抗控制的力跟踪精度同样也依赖于对环境的精确了解,还需要阻抗控制策略下增加对系统参数的精确辨识。

虑及测量系统运动特性与外部干扰因素影响,本文提出一种超声在机测厚接触力控制方法,对解决超声在机接触式扫描测厚稳定性问题具有积极意义。

1 超声在机测厚接触控制策略

超声在机测厚的测量运动控制系统如图1所示。具体控制过程为:测量装置在机床驱动下沿预设路径匀速运动(控制速度F),三维力传感器实时感测接触力,并计算超声探头与工件表面间的法向接触力,上位机测控系统根据法向接触力控制机床趋模运动,动态调整法向接触力,实现在机扫描测量下超声传感器与被测工件间的稳定接触。

图1 超声在机测厚控制系统

在测量过程中,机床以位置偏差为输入,驱动测量装置产生力输出,表现出阻抗恃性。因此,制定阻抗控制器外环和位置控制内环串联组成的被测面几何特征自适应超声在机测厚接触状态控制策略,如图2示。阻抗控制以目标阻抗代替实际动力学模型,将探头与接触表面之间的法向力偏差ef作为目标阻抗的输入,阻抗控制环输出的位置校正量xf,结合输入指令位置xi,生成参考指令xr作为内部位置环的输入,结合位置环控制器,生成伺服系统的输入指令u,使运动轴位移x精确跟踪校正后的参考指令位置,实现扫描测量过程中的接触状态保持,超声传感器输出稳定的测量信号y。

图2 基于力传感器的力跟踪阻抗控制

2 测量接触控制器设计

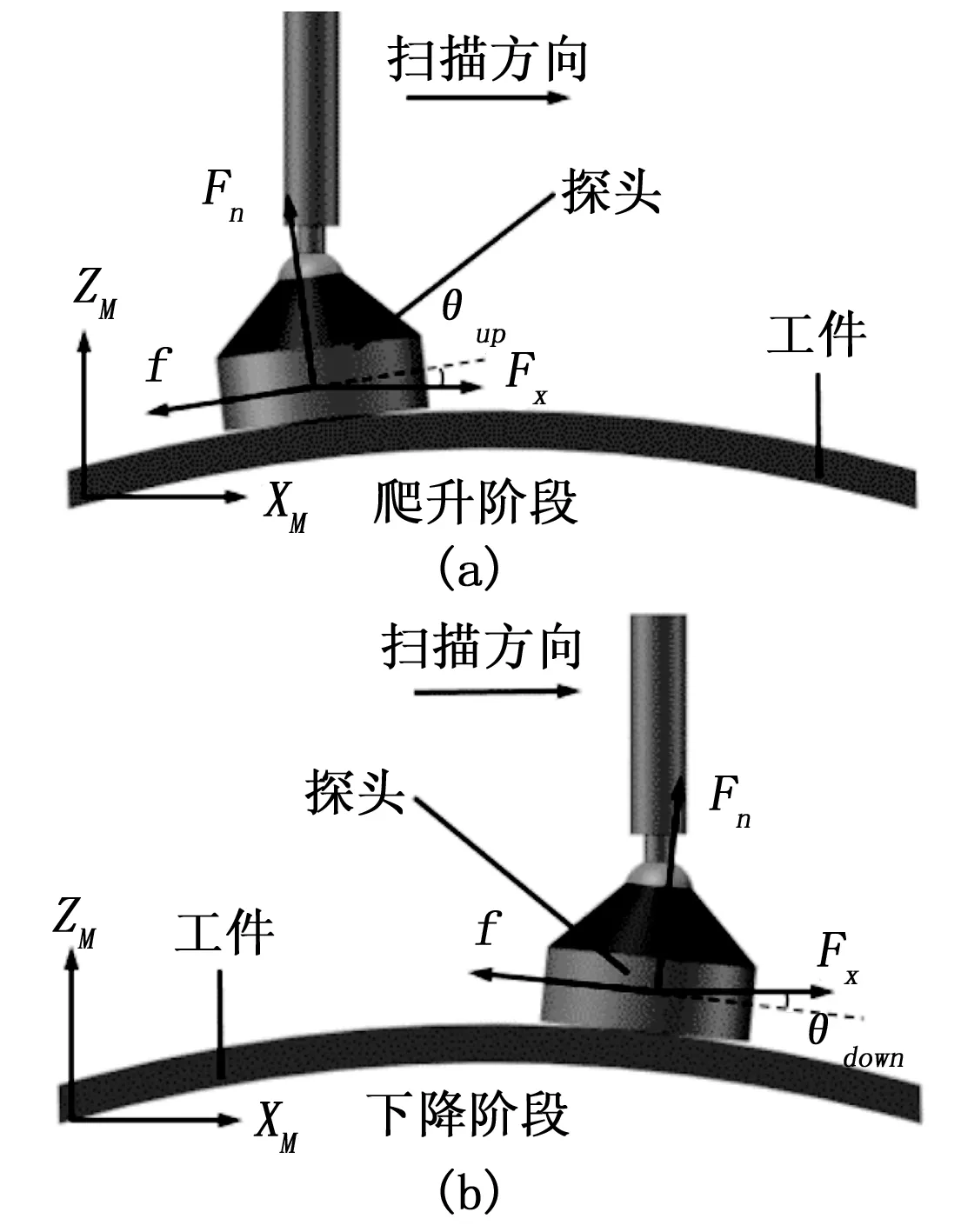

2.1 测量接触力

在曲面工件的超声在机连续测厚中,探头与工件表面之间的接触力大小与方向会随工件局部形貌发生改变。因此,需要根据力传感器输出的三维力信号,实时计算获得超声探头与工件表面间的法向接触力。根据扫描方向与局部形貌不同,法向接触力可分为2种情况进行计算,即爬升阶段与下降阶段,如图3所示。

图3 受力分析

在爬升阶段的法向接触力计算模型为,

(1)

(2)

在下降阶段的法向接触力计算模型为,

(3)

(4)

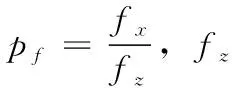

2.2 基于阻抗控制的力-位转化

超声在机测厚系统的阻抗控制是通过建立机床位移校正量和法向接触力之间的关系,将力/位控制系统等效为“弹簧-质量-阻尼”物理控制模型,通过调节惯性、阻尼、刚度参数,实现超声探头与工件之间的法向接触力向位移校正量的转化。机床单轴方向阻抗控制器模型为:

(5)

式中,xf为位置校正量,md为目标惯量,kd为目标刚度,bd为目标阻尼,ef为理想法向接触力与实际测量法向接触力差值。

阻抗控制参数md,bd和kd可根据最小二乘法进行辨识。将超声测量装置运动系统作为一个辨识环节,其传递函数为:

(6)

通过双线性变换:

(7)

式中,z为Z变换运算算子,T为采样周期。将式(7)代入式(6),推导得到最小二乘形式的差分方程为:

f(n)+2f(n-1)+f(n-2)=

b0xf(n)+b1xf(n-1)+b2xf(n-2)

(8)

式中,f(n)=fd(n)-fn(n),xf(n)为系统输出,利用递推最小二乘法计算得到式(9)中各项系统值,并通过对系数b0,b1,b2的表达式计算得到阻抗参数辨识模型为,

(10)

将机床单轴方向阻抗控制器模型应用于实时力采集系统时,需要将该模型的微分形式离散化。采用差分替代微分形式:

(11)

将式(5)中微分项采用式(11)替代,可得阻抗控制器差分方程为,

(12)

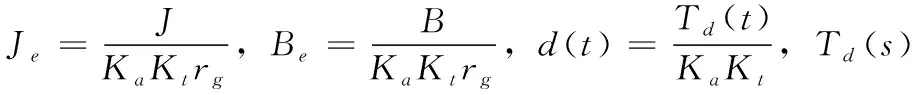

2.3 滑模变结构位置控制

考虑到摩擦与外力干扰等因素,机械驱动系统在建模过程中不可避免存在误差。传统的控制技术在高速进给运动中难以保证跟踪精度,导致超声在机测厚中的传感器位置自适应调整的不精确。滑模控制器属于一类非线性控制策略,对驱动动力学系统中的不确定性和时变性具有较强的鲁棒性。因此,将滑模控制用于机械驱动系统位置控制中,保证超声探头与工件之间接触力精确跟踪控制。以普通机床进给驱动机构为例,滚珠丝杠驱动系统采用电流方式控制,如图4所示。驱动系统控制微分方程可表示为:

(13)

图4 进给驱动动力学简化模型

滑模控制器的设计主要分为两个基本步骤:滑动面选择;建立Lyapunov函数。为了精确跟踪高速机床的参考指令位置和速度,选择滑模控制器为:

(14)

假设滚珠丝杠的转动惯量Je和粘性阻尼Be变化缓慢,无需在线参数识别。测量过程的摩擦力外部干扰认为保持在上限d+与下限d-之间。外部干扰使用观测器进行跟踪:

(15)

其中,T为控制周期,k为离散时间域计数,ρ为参数增益,κ用于积分控制限制,使干扰估计保持在预设界限[d-,d+]以内。

Lyapunov函数用于获得非线性进给驱动系统的稳定控制律。为保证非线性系统的渐近稳定性,Lyapunov函数导数必须为负,保证稳定系统中能量和预测误差不断减小。基于滑模系统的状态运动能量与扰动预测误差,Lyapunov函数设计为:

(16)

(17)

将式(13-15)代入,可得:

(18)

(19)

其中:Ks>0为反馈增益,控制律u可表达为:

(20)

图5 滑模跟踪位置控制方案

3 仿真分析

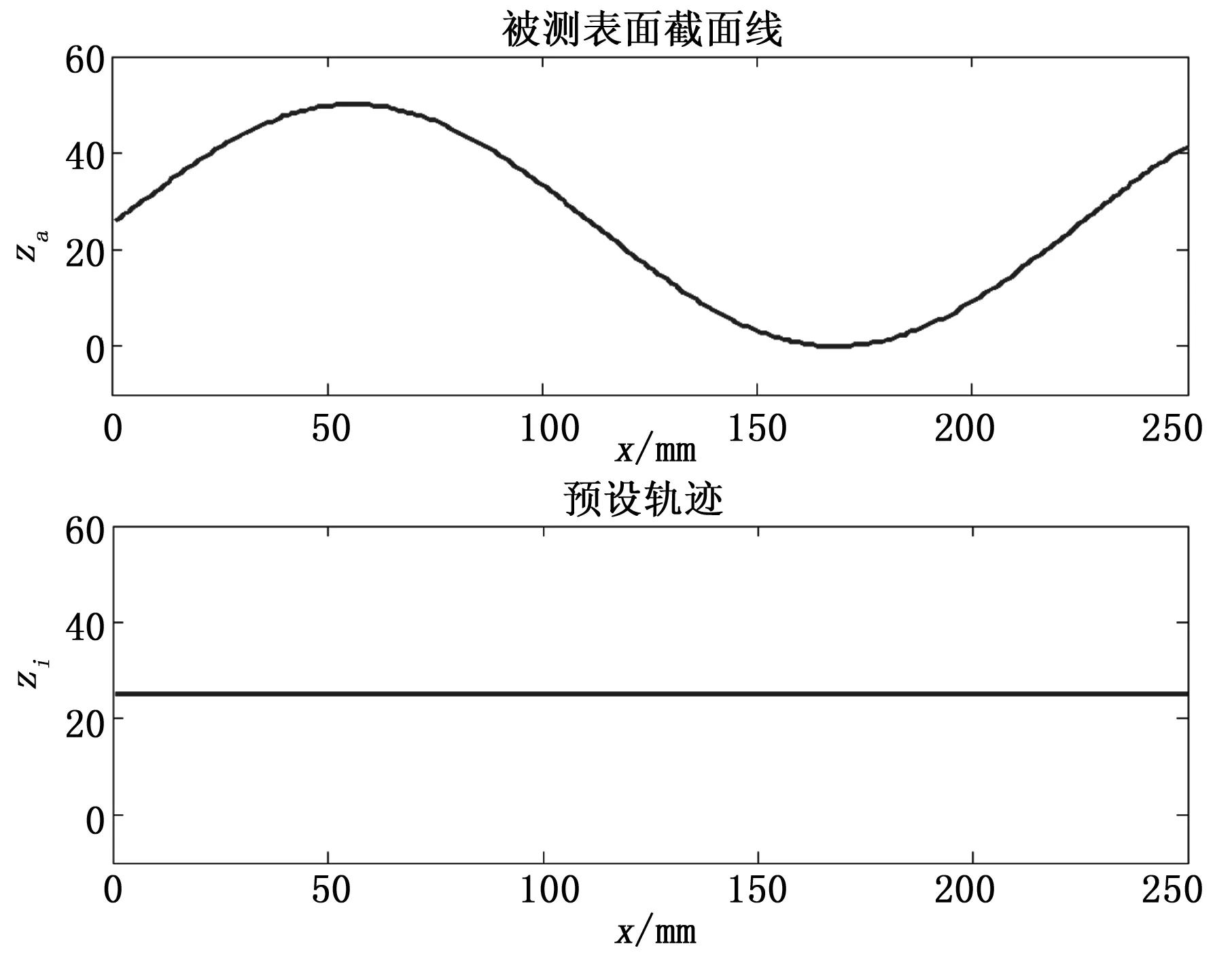

对超声测量系统模型以及接触力控制算法进行仿真实验。建立一个典型的S型被测曲面,长度与高度分别为250 mm和50 mm;超声探头与铝合金材质表面的摩擦系数设定为0.2;采用截面线扫描方式,每条截面线的测量均在XM-O-ZM平面。图6为虚拟被测表面的截面线,与相应的预设测量轨迹。

图6 被测表面截面线与预设测量轨迹

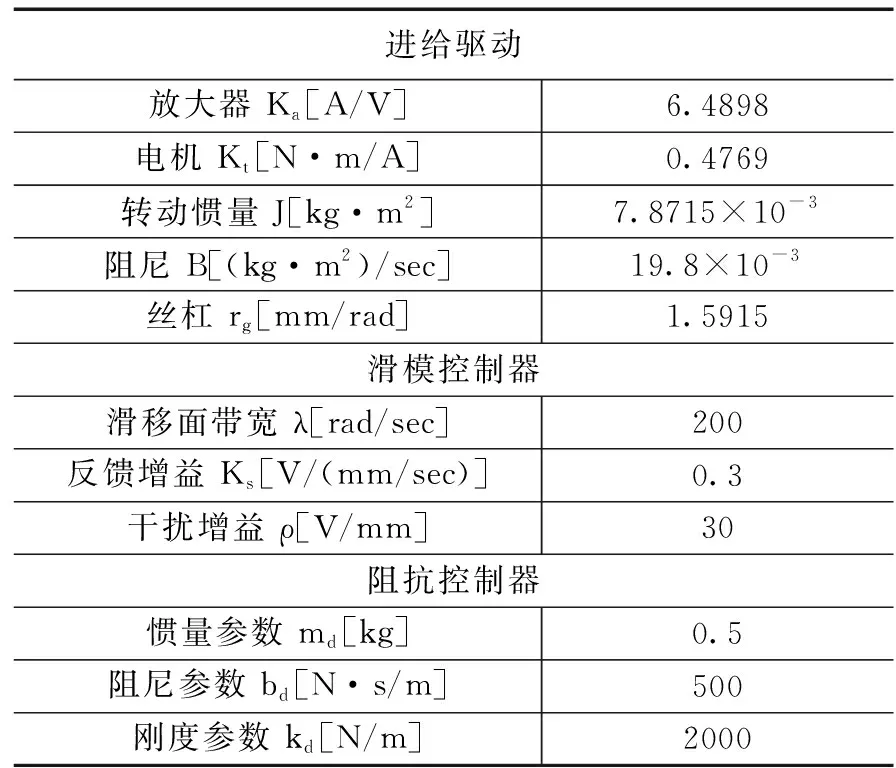

在仿真实验中,扫描速度设置为25 mm/s,设定法向力控制目标fd=50 N,在10 s内进行数值仿真。控制器参数在仿真实验过程中调整,最终确定如下:

基于阻抗与滑摸变结构控制的超声在机扫描仿真实验结果如图7所示。从仿真结果中可以看出,扫描测量时,机床随动轴可以根据被测面形自适应调整,控制测量装置与被测曲面工件之间保持法向接触力在45~55 N之间。

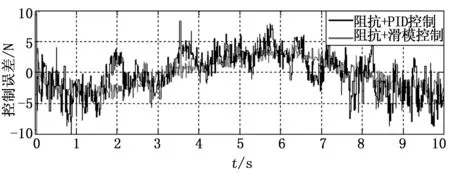

图8给出了运用阻抗结合PID控制算法与所提出的改进型滑模变结构控制算法对整个被测模型表面测量中的控制误差曲线。两种算法控制下的法向接触力形成了对比:提出的新型控制算法具有更稳定的控制效果,误差在5 N以内。

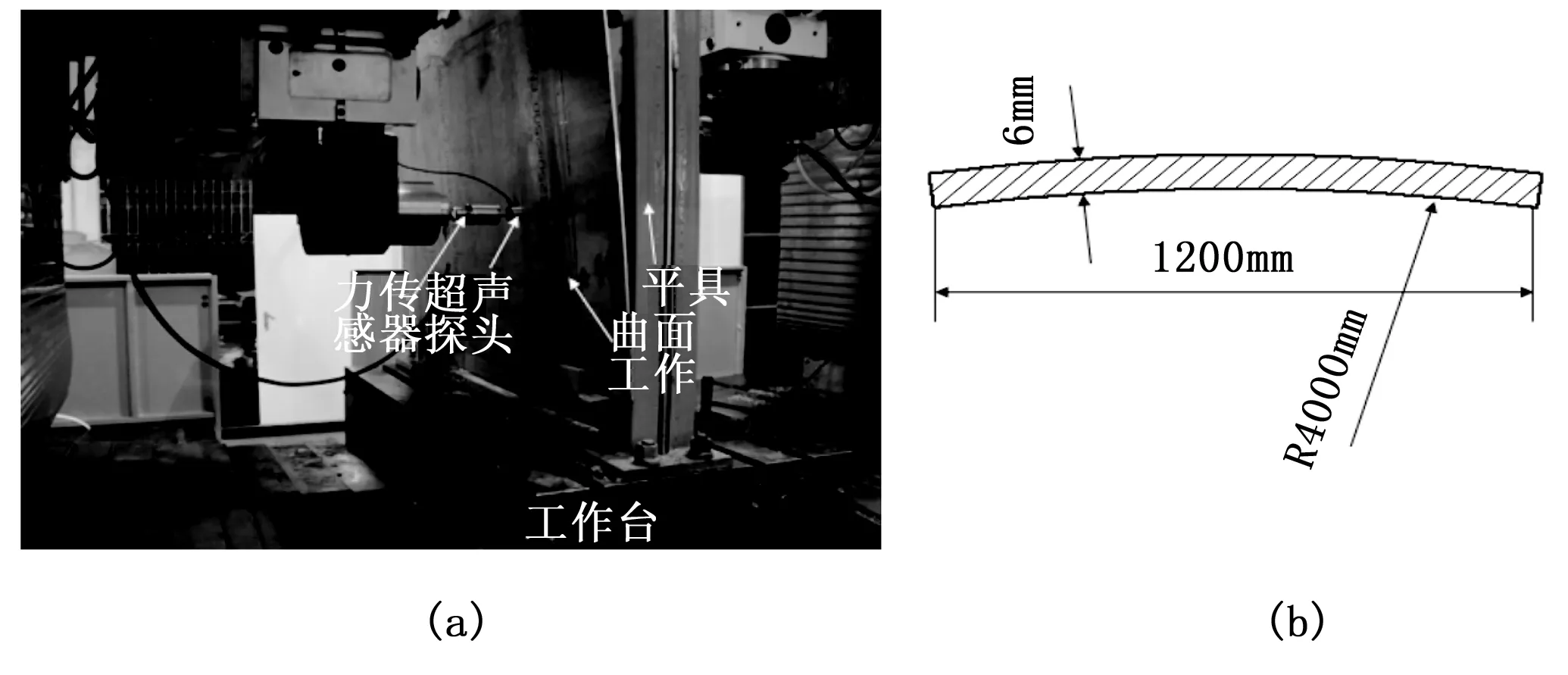

4 超声在机测厚接触控制综合实验

超声在机扫描测量以卧式铣削机床作为测量平台,现场实验装置与测量工件如图9所示。机床XM轴行程为1 100 mm,YM轴行程为650 mm,ZM轴行程为600 mm。实验所用工件为1 200 mm×800 mm铝合金圆弧件,表面曲率半径为4 000 mm。超声在机扫描运动控制系统上位机为研华IPC-610L工控机,力信号测量采用KISTLER三维力传感器,XM、YM方向测量范围均为0~500 N,ZM方向测量范围为0~3 000 N,测量精度为1 N。采用16位PCI-1716采集卡对力数据进行采样。测厚系统的执行装置可直接安装在机床主轴上,以完成零件厚度的在机扫描测量。采样获得的超声信号和力信号,通过PCI总线传送至上位机,进行接触状态控制,同时计算超声回波声时差,得到最终的厚度测量结果。

表1 控制器参数

图7 超声在机扫描控制仿真结果

图8 控制误差对比

图9 实验现场图

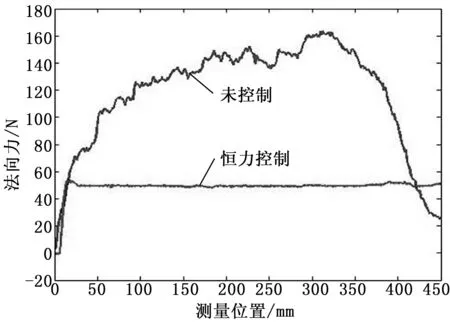

采用最小二乘法闭环辨识出的阻抗系统的主要参数为md=0.456 kg,bd=480.8 N˙s/m,kd=2 390 N/m。在机测量实验中,测厚装置沿数控程序设定的轨迹沿XM轴方向连续扫描,扫描过程装置越过工件陇起区域,初始接触力为0 N,扫描行程为450 mm,扫描进给速率为25 mm/s,力数据采样频率为50 Hz,在恒力控制作用前后,分别对工件表面进行扫描测量,并采集两种模式下的力反馈信号,计算法向力,实验结果如图10所示。蓝色曲线代表测量扫描中未进行恒力控制的法向力输出,红色曲线为恒力下控制的法向力输出。由图10中可看出,采用的恒力控制算法可使装置快速地跟踪期望的设定力,系统上升时间为0.48 s,与设定法向力50 N相比,法向力误差控制在4 N以内。

图10 接触力控制曲线

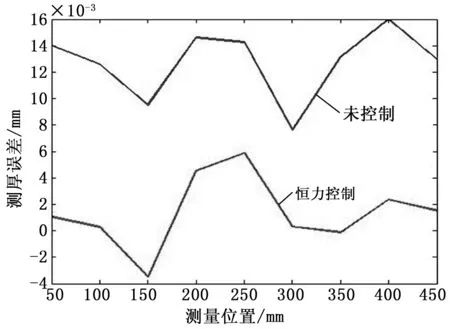

沿扫描轨迹线上均匀选取了九个点,分别在未作用法向恒力控制下与法向恒力控制下对标记点进行超声测厚。图11为恒力控制作用前后标记点的厚度测量结果以及对应的误差。

图11 法向恒力控制作用前后测厚结果

厚度测量结果显示,恒力控制下厚度测量结果的平均误差为2 μm;未施加恒力控制下的测厚平均误差为12 μm。通过以上数据对比分析可知,在恒力控制系统下,超声测厚误差小,证明了恒力控制系统提高了超声在机测厚装置的接触稳定性。

5 结论

本文提出了一种基于阻抗控制器和位置控制器串联组成的超声在机测厚接触力控制方法。该方法中根据力传感器输出的三维力信号,建立法向接触力计算模型;将力/位控制系统等效为“弹簧-质量-阻尼”物理控制模型,建立机床位移校正量和法向接触力之间的关系;考虑到摩擦与外力干扰、机械驱动系统建模误差等因素,设计了基于滑模变结构的位置控制器,实现超声在机测厚中的传感器位置自适应调整的精确控制。仿真结果表明,基于该恒力控制算法可以实现良好的曲面超声在机实时跟踪扫描性能,并与传统方法相比具有较强的鲁棒性。实验结果表明,曲面零件的超声在机测厚过程中,超声测厚装置可以快速地调整到目标值,并维持法向力恒定稳定状态,保证超声在机测量精度。