电动汽车直流充电桩自动检测系统设计

,

(盐城工学院 电气工程及自动化学院,江苏 盐城 224051)

0 引言

近几年来,为满足绿色环保的需求并响应国家节能减排的号召,电动汽车得到了迅猛的发展和普及[1-3],充电桩的需求大幅提升,在国家相关政策的扶持下,其建设也得到了加速推进[4-5]。目前的电动汽车中,高功率铅酸电池、磷酸铁锂电池、锰酸锂电池、镍氢电池、锂离子电池等动力电池被广泛采用[6-7],但各型电池的充电特性各不相同,因此要求商用公共直流充电桩具备广泛的适应性。鉴于硬件接口和通信协议的规范化需求,国家先后颁布了两版国标GB/T27930[8],确保充电桩对各型动力电池在不同状态下都能够完全可靠的充电。在上述标准的约束下,各充电桩制造企业已开始了相应的标准化工作,但由于对标准的理解和执行上的偏差,各企业所生产的直流充电桩仍然在充电控制精度和协议兼容方面存在问题[9];为了确保动力电池的充电效能和充电安全,亟需对直流充电桩的主要性能参数展开测试,确保其符合GB/T27930标准。

1 检测需求分析及系统总体设计思路

根据GB/T27930的规定,电动汽车直流充电桩和汽车电池管理系统(Battery Management System,BMS)之间应首先完成若干基于控制器局域网(Control Area Network,CAN)的信息交互,才能启动直流充电桩的功率输出,因此电动汽车直流充电桩检测系统应配置CAN总线通信分析模块;在充电桩功率受控输出后,再对其电压电流参数的精确度进行实时检测,由于外回路断路状态无法实现功率输出,因此测试过程中充电桩需要有真实的功率外回路,而外回路若采用真实的电动汽车动力电池,受限于电池的实际充电特性,测试过程将会存在测试周期长、工作点调节困难等问题,对比而言程控负载的状态调节更为快捷简便,因此检测系统可配置合适的程控负载[10];为了对充电桩在各种状态下输出的电压电流参数进行检测,检测系统需配置精度较高的电参数检测单元;结合常见直流充电桩的容量等级,本检测系统的电压量程范围确定为100~450 VDC,电流量程范围确定为2~30 ADC。

2 检测系统硬件设计

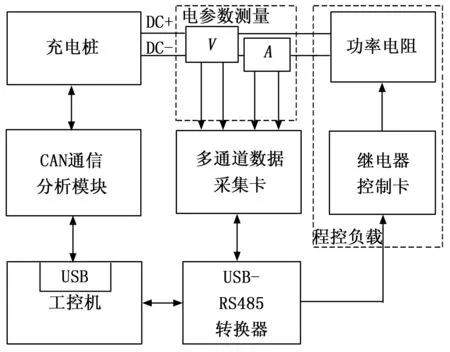

电动汽车充电桩自动检测系统的整体结构设计如图1所示,系统由工控机、CAN总线通信分析模块、电压变送器V和电流变送器I组成的电参数测量模块、多通道数据采集卡、功率电阻和继电器控制卡组成的程控负载模块以及USB-RS485转换器等组成;工控机是系统的控制核心,在测控软件的控制下负责协调各部分的数据通信、逻辑控制、负载调节、信号采集和状态显示;CAN通信分析模块采用CANalyst-II型双路分析仪,与工控机的通信接口为USB;检测系统实物照片如图2所示。主要模块分别介绍如下。

图1 电动汽车充电桩自动检测系统结构框图

图2 电动汽车充电桩自动检测系统实物图

2.1 电参数测量模块

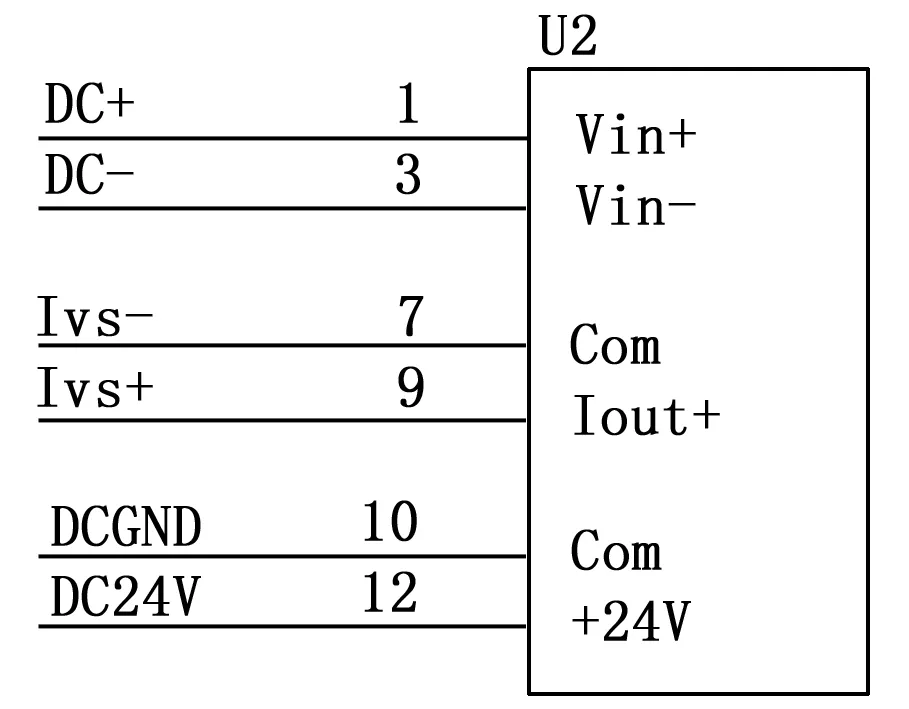

电参数测量模块主要包括电压测量单元V和电流监测单元I,分别完成充电桩输出电压和输出电流检测。电压测量通过直流电压变送器实现,其测量范围0~1000 VDC, 输出信号为4~20 mA,综合测量精度为0.2%。直流电压变送器接线图如图3所示,其中,端子12和10为+24 V供电端口,被测充电桩直流输出电压DC+和DC-从端子1和端子3接入,端子7和端子9为变送器电流Ivs的输出端口。

图3 直流电压变送器接线图

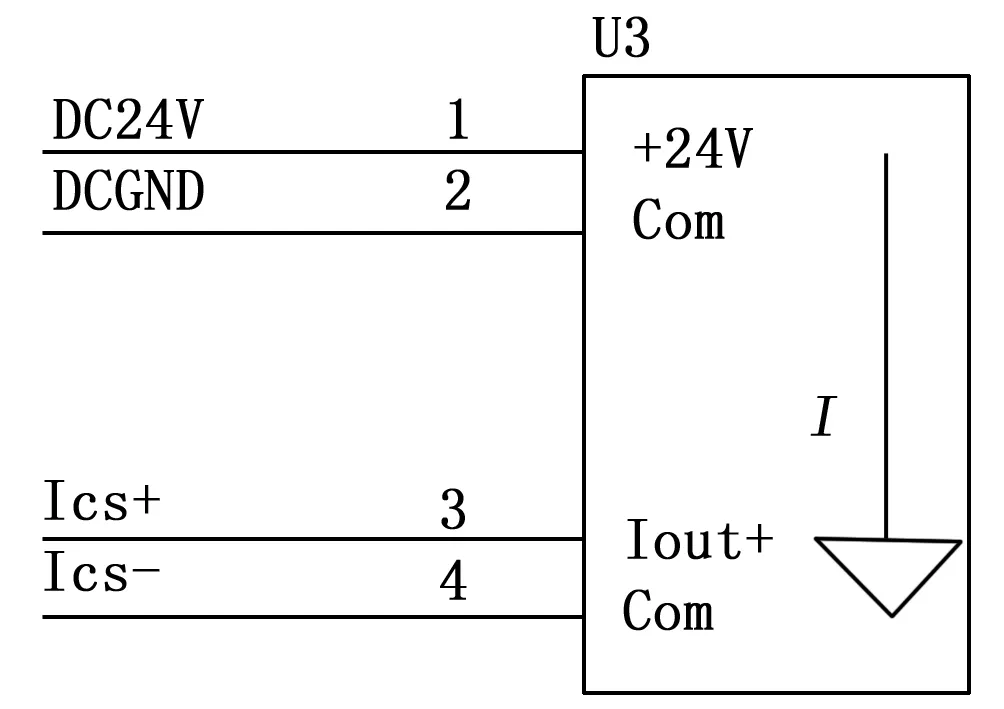

电流检测采用磁平衡式霍尔闭环直流电流变送器实现,可实现直流电流的穿心测量,测量范围0~100 ADC,输出信号为4~20 mA,综合测量精度为0.2%。直流电流变送器接线图4所示。其中,端子1和2为直流电流变送器的+24 V供电端口,端子3和端子4为直流电流变送器电流Ics的输出端口,被测电流从变送器磁环中间穿过,无需将此直流变送器串接至主回路中,使用方便,响应速度快。

图4 直流电流变送器接线图

2.2 程控负载模块

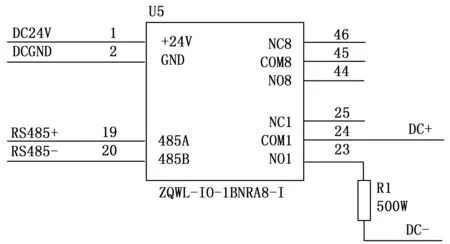

程控负载是测试系统的关键设备,用于模拟充电桩的各种负载状态,由继电器控制卡和多路功率电阻组合而成,继电器控制卡型号为ZQWL-IO-1BNRA8-1,支持RS-485通信,通道数为8,各通道的额定工作电流10 A;功率电阻为大功率铝壳石英电阻。继电器控制卡由USB-RS485转换器连接至工控机。

继电器控制卡及功率电阻的接线图如图5所示。其中,端子1和2为继电器控制卡+24V供电端口,端子19和端子20为RS-485通信端口,端子23-46为8路继电器的接线端口,功率电阻接于各继电器常开端子和充电桩输出负极DC-之间,充电桩的输出正极接于各继电器的公共端,各功率电阻之间为并联结构。图中仅给出了第1通道的功率电阻R1,其余通道未给出。

图5 继电器控制卡及功率电阻接线图

2.3 数据采集单元

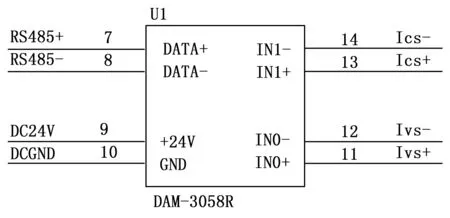

数据采集单元为DAM-3058R,输入信号为8通道4~20 mA电流信号,满足直流电压变送器和直流电流变送器的信号类型需求,采集卡数据输出接口为RS-485。数据采集单元接线如图6所示,其中,端子9和10为数据采集单元的+24 V供电端口,端子7和8为RS-485通信端口,输入通道0对应的端子11和12接直流电压变送器的电流输出信号Ivs,输入通道1对应的端子13和14接直流电流变送器的电流输出信号Ics。数据采集单元与上位机的通信经由ZE628型USB-RS485转换器实现,数据采集单元的应用程序接口由动态链接库支持。

图6 数据采集单元接线图

3 检测系统测控软件设计

3.1 测控软件设计思路

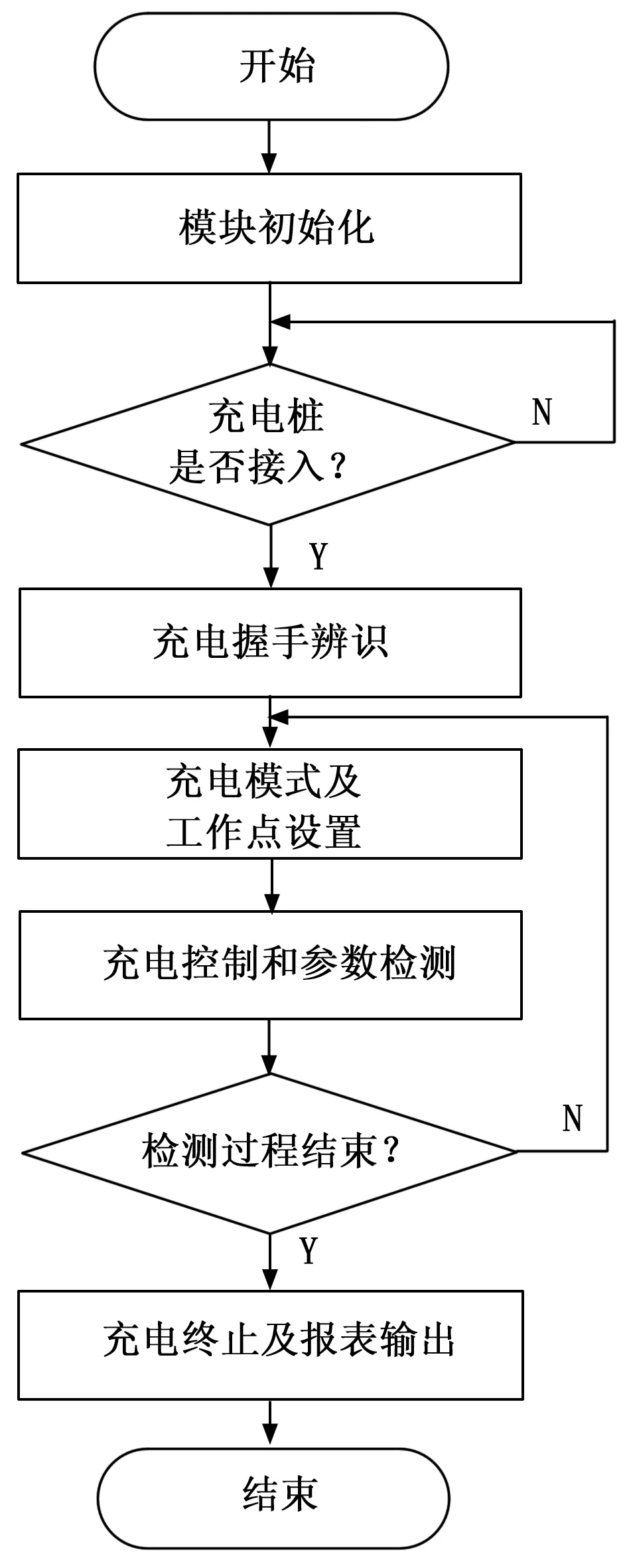

检测系统测控软件是整个电动汽车直流充电桩测试系统可靠工作的基础,负责在整个测试过程中模拟BMS与待测直流充电桩之间的实时通信交互操作和电参数检测。本检测系统综合GB/T27930-2015《电动汽车非车载传导式充电机与电池管理系统之间的通信协议》和电参数检测需求,设计测控软件。测控软件总流程图如图7所示。

图7 测控软件总流程图

软件启动后首先完成模块初始化,包括USB-RS485映射串口的打开及参数配置、数据采集单元DAM-3058R的设备和通道枚举、CANalyst-II的设备初始化及通道枚举、CAN数据帧结构体的初始化;模块初始化完成后测控软件等待直流充电桩的接入,接入标志为检测系统接收到待测充电桩发送的充电桩握手报文;此后检测系统将进入与待测充电桩的握手辨识阶段,交互报文包括检测系统模拟的车辆握手报文、充电桩辨识报文、BMS和车辆辨识报文;握手辨识阶段完成后,由操作人员设置充电桩的恒压充电或恒流充电模式,并设定充电桩工作点的充电电压或充电电流;测控系统采集上述设定信息,对充电桩的充电参数进行配置,交互报文包括动力蓄电池充电参数报文、充电桩时间同步信息报文、充电桩最大输出能力报文、电池充电准备就绪状态报文和充电桩输出准备就绪状态报文;此后充电桩将在检测系统的交互控制下按协议设定输出对应的充电电压和充电电流,交互报文包括电池充电需求报文、电池充电总状态报文、充电桩充电状态报文、动力蓄电池状态信息报文;充电输出稳定后即可通过电压电流测量单元完成该工作点的电参数的检测;改变工作点或充电模式继续进行电参数检测直至完成所有检测。

3.2 程控负载控制模块设计

为了检测充电桩在各种负载条件下的输出电参数,需要在检测过程中调节负载的阻值,本系统通过可编程继电器控制卡对多路负载的并联控制实现程控负载,并在检测过程中对充电桩的输出电流进行合理分配,避免继电器控制卡过载;程控负载控制通过RS-485总线实现,采用RTU MODBUS指令帧结构,帧结构如表1所示。

表1 ZQWL-IO继电器控制卡的指令帧格式

其中,两字节长度的帧头固定为0X483A,高位字节在前;地址码可通过8位板载拨码开关进行设定,以满足多目标通信需求;命令码分为设置和读取两种,设定继电器状态的命令码为0X57,读取继电器状态的命令码为0X53;8字节长度的数据码分别对应8通道继电器,数据码内容可为0X00或0X01,0X01为触点闭合,0X00为触点断开;校验和为前12字节和的低8位,2字节的帧尾固定为0X4544,高位字节在前。第1通道继电器在软件初始化过程中设定为触电闭合。

3.3 数据采集模块设计

在充电控制和参数检测阶段,测控程序除完成与充电桩的实时交互控制之外,还需要完成充电桩输出电压或输出电流的实时采集、标度变换与测量结果的输出,所需应用程序接口函数集成在厂商提供的动态链接库内,主要程序代码如下:

Private Sub MCC_Read()

Dim Chan As Long

Dim DataValue As Integer

Dim EngUnits As Single

//选择通道0

Chan = 0

//读取采集数据结果

ULStat = cbAIn(BoardNum,

Chan,

CBRange,

DataValue)

If ULStat <> 0 Then Stop

//标度变换

ULStat = cbToEngUnits(BoardNum,

CBRange,

DataValue,

EngUnits)

If ULStat <> 0 Then Stop

//显示充电桩输出电压测量值

Text3.Text = Format(EngUnits!, "0.000")

//选择通道1

Chan = 1

//读取采集数据结果

ULStat = cbAIn(BoardNum,

Chan,

CBRange,

DataValue)

If ULStat <> 0 Then Stop

//标度变换

ULStat = cbToEngUnits(BoardNum,

CBRange,

DataValue,

EngUnits)

If ULStat <> 0 Then Stop

//显示充电桩输出电流测量值

Text4.Text = Format(EngUnits!, "0.000") End Sub

相关主要函数说明如下:

(1)数据采集函数:

cbAIn(BoardNum, Chan, AGain, DataValue)

本函数的功能是采集BoardNum号采集单元的第Chan通道,按CBRange确定内部增益,DataValue为返回值。

(2)标度变换函数:

cbToEngUnits (BoardNum, CBRange, DataValue, EngUnits)

本函数的功能是将cbAIn采集所得的数据在CBRange范围内转换成具体的物理数值并返回。

3.4 应用软件界面设计

软件主界面包括:物理接口电气状态信息、模拟BMS 基本信息及设定、模拟BMS充电需求及状态信息、模拟BMS充电控制及统计信息、被测充电桩信息、通信信息显示窗口;其中,在充电需求及状态标签页中,操作者可以实时调整充电模式、充电电压需求、充电电流需求,以测试被测充电桩的动态响应和输出电参数的精确度;在充电控制及统计标签中,则提供了单体电池电压超限、单体电池温度超限、绝缘故障、连接器故障和人工中止充电等功能模拟测试按钮,用于测试充电桩对各类充电异常情况的响应。

4 实验测试

为了验证本检测系统的电参数测量精确度,实验采用HIOKI3238型5位半台式万用表进行对比测量。HIOKI3238的直流电压最大测量范围为1 000 V,测量精度为±0.01%rdg.±2dgt.,远高于本检测系统的综合精度,因此电压参数可直接对比;但HIOKI3238的直流电流最大测量范围仅2A,远小于本系统的测量范围,无法直接测量比对,因此本文设计了基于0.05%的精密金属箔取样电阻的间接对比测量方案,如图8所示。

图8 电流对比测量方案

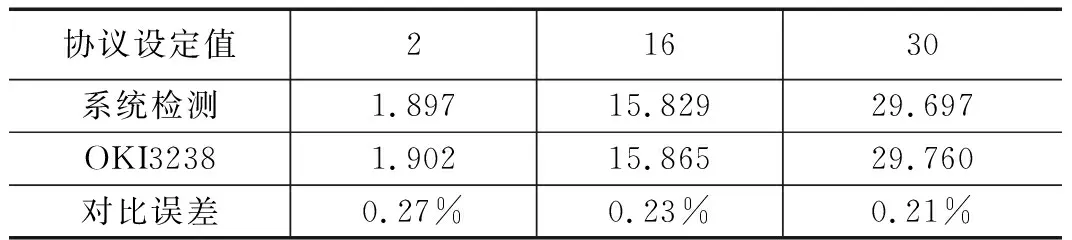

其中,A为本检测系统的电流变送器,Rs为10 mΩ/10 W精密金属箔取样电阻。电参数对比测量数据如表2和表3所示。

表2 恒压充电模式下直流电压测量实验数据 V

表3 恒流充电模式下直流电流测量实验数据 A

从对比数据来看,本检测系统的直流电压测量精确度约为0.2%,线性度较好;直流电流测量精确度约为0.3%,在小电流条件下稍低;需要注意的是电流测实验数据的对比误差中包含了取样电阻的影响。

5 结束语

本文介绍了电动汽车直流充电桩检测系统的整体结构及软硬件设计过程,该系统基于模块化结构,构成简单,便于操作,可以在相对较小的能量消耗下快速检测直流充电桩输出电参数的精确性,同时实现了直流充电桩与GB/T27930-2015标准的兼容,可大大降低测试商用充电桩的成本。该系统不仅可以用于投运充电桩的检测,而且可以用于充电桩的工厂检测,具有广阔的应用前景。