基于支持向量数据描述的汽车油泵寿命分析

(南京林业大学 汽车与交通工程学院,南京 210037)

0 引言

汽车电动燃油泵是汽车电控系统的重要部件,其工作状态的良好与否直接决定了汽车续驶里程的大小以及汽车的行驶安全性。但油泵工作时温度高,负荷大,振动频率高,工作环境十分恶劣。目前,对汽车油泵的研究主要集中在故障诊断领域,根据某一故障现象通过故障树分析法等传统方法分析故障原因[1~3],而对汽车油泵整个寿命周期的研究较少。因此,本文以汽车油泵为研究对象,开展先进的监测技术及寿命分析研究可以在保证安全的情况下,有效利用油泵的使用寿命,减少维护修理的成本,防止事故的发生。

传统寿命分析方法主要依据统计学原理,以产品的寿命作为可靠性数据,从数据统计中预测对象的寿命以及可靠性。该方法仅从寿命的角度分析产品可靠性,无法反映出研究对象工作状态参量的动态变化。同时,在产品寿命数据较少的情况下,传统方法难以满足寿命分析的精度要求[4~6]。针对第一个问题,可以提取产品特征值作为性能指标来反映产品工作过程中的内在性能变化。文献[7]用出油口处压力值作为性能退化指标预测航空燃油泵寿命,文献[8]将轴承温度作为特征参数。但是采用单个特征值作为性能指标只能反映出在某个特定时间段内产品表现出的某个缺陷,不能准确包含其在整个运行期间内的性能退化信息[9]。因此,本文从振动信号的时域、频域两个方面选取特征参数,利用主元分析(PCA)得到性能指标,评价油泵性能退化状态。针对第二个问题,文献[10~13]提出了多种剩余寿命评估方法,虽然评估结果较好,但是这些方法都需要基于大量的实验数据以保证评估精度。但由于油泵磨损试验需要花费大量的物力、财力和时间才可能获得有效的实验数据,所以本文希望可以在有限数据样本的情况下建立有效的油泵寿命分析模型。支持向量数据描述(Support Vector Data Description,简称SVDD)通过建立同类样本数据的超球体空间数学模型,只需要一类样本数据就可以实现对测试样本的准确分类,具有计算速度快、可有效处理小样本、鲁棒性强等优点。因此本文通过提取油泵工作过程中振动信号的时域、频域特征分析油泵从工作性能良好到功能失效整个过程中的状态变化,并提出一种基于SVDD的油泵寿命分析方法,仅根据油泵正常运行时的特征指标就可以判断该油泵的性能是否退化。

1 支持向量数据描述模型

1.1 PCA降维

由于本文选取的特征数量较多,且各个特征指标之间的个体差异较大,最终选用哪些指标作为表征故障退化趋势的指标目前没有统一的依据,且这些指标反映的特征信息较为单一,不能整体、全面地反映退化趋势,因此在对油泵进行SVDD寿命分析前,需要通过主元分析(PCA)法来将高维数据进行简化处理。PCA就是寻找一个正交变换矩阵,沿着方差最大的方向对x进行正交变换,使得变换后的各主成分彼此互不相关,不仅能够大大减少工作量,还能够在尽可能多的保留原始信息的基础上解决数据高维冗余问题。

本文选取油泵振动信号的均方根、峰值、脉冲指标、峭度指标以及频域特征值5个参数作为油泵性能退化指标,组成N×5数据矩阵如式(1)所示。

式中,Tj=(t1j, t2j,…, tNj)T,j=1, 2, …, 5;tji指第i个时刻的第j个特征值,i=1, 2, …, N,j=1, 2,…,5。对式(1)中的原始数据进行标准化处理,可得:

根据PCA原理,构建互不相关方差依次减小的新变量Ytp(p≤5),用矩阵表示为:

式中αij是矩阵T*协方矩阵的特征值λi(i=1,2,…,5)所对应的特征向量,即主元Yti关于原变量的投影系数。根据式(4)计算累计贡献率G(p)。

一般当G(p)达到80%以上时,则认为可以足够反映原来变量的信息,实现降维。

1.2 支持向量数据描述模型

支持向量数据描述是一种基于统计学理论的单值分类法,即把所要描述的目标作为一个整体,建立一个封闭而紧凑的区域Ω,使被描述的对象全部或尽可能多的包容在Ω内部[14]。本文以分钟为单位对振动信号进行划分,取100组正常状态的数据作为训练数据{xi},i=1,…,n,之后的数据作为测试数据,我们的目标是要寻找到一个最小体积的超球体,使得所有的xi包含在这个超球体内,但由于机器学习的局限性,样本xi到超球体中心的距离不一定严格小于R,为增强其分类的鲁棒性,入松弛因子ξi≥0,i=1,…,n,和惩罚参数C对大于R的情况进行惩罚。该球面可以用球心a和球半径R来表示,因此结构风险可表示为:

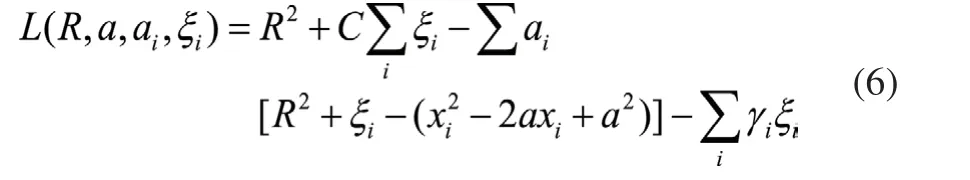

上式约束条件为‖xi-a‖2≤R2+ξi,i=1,…,n。惩罚参数C为某个指定常数,代表对错分样本的惩罚程度,实现在经验风险和置信范围之间的折中。至此,问题转化为寻求满足上述条件超球体的最小解。根据Lagrange极值问题求解有:

其中Lagrange系数ai≥0,≥0。将式(6)分别对R、a和ξi求偏导数,并令其等于0,得:

通过优化式(8),即可求出使得L达到最小值的ai。但在实际应用中如果不存在一个超球面能够有效且准确的分类训练数据并收敛,即线性不可分情况,这时可以通过引入核函数,将原始训练数据从一个低维空间映射到高维空间中,从而使得在低维线性不可分的数据变成在高维空间线性可分的情况,其中采用高斯径向基函数(K(x,y)=exp(-(x-y)2/s2))替代内积作为核函数时检测精度最高[15],则式(8)可化为:

任意测试数据z,其对应于超球体的距离为:

因此可以通过判断d2≤R2是否成立,判断样本z是否属于目标样本,并且通过d与R的差值大小判断油泵性能退化程度。

此外,当采用高斯径向基函数替代内积作为核函数时,参数s的选择将影响到边界的确定。作为训练模型,超球面的空间应该能够代表隶属于某一范围之内的数据,并不希望它对该范围做严格的限制,因此需要s的取值能够使得超球体空间稳定,并且避免产生过多的支持向量约束状态空间。超球体的维数与选取样本的维数相一致,为了方便观察,选取样本中有效值与峰值指标两类特征作为样本数据,从而计算出二维的特征向量进行观察。选取正常状态的20组数据,并分别设定s=5,s=1.5,s=1,三种情况下计算支持向量的结果如图1所示。

图1 不同参数s下的支持向量机结果

当s由1变化到1.5时,支持向量的数量产生明显变化,而s为5与s为1.5对比,支持向量的数量基本相差很小,尤其当s=5时由两点确定球空间,对状态空间的描述相对宽松。

2 基于振动监测的油泵寿命分析试验验证

2.1 汽车油泵磨损试验

传统的油泵监测方法较为落后,监测精度不高,速度较慢,监测范围不够全面,满足不了现代机械发展的需求。随着现代科技的进步,时代的变迁,现代测试系统以计算机为主体,可以实现自动监测和控制[16]。针对传统监测方法的弊端,以油泵为研究对象,将振动监测手段运用于油泵寿命试验,搭建振动监测试验台,如图2所示。

图2 油泵磨损试验台架组成图

其中,振动传感器将采集到的油泵的振动信号变换为电信号。为了方便监测并结合传感器的选用依据[17],本试验采用型号为JF2100的压电式振动传感器。该传感器小巧、质轻、便于安装、精度及灵敏度高,被广泛应用于振动测试领域。传感器在油泵上的安装位置如图3所示。并且严格按照国标GB/T 25984.1-2010 《汽车电动燃油泵》的相关标准规定,选取试验所用的仪表、管道、电源、试验液等,并且在工作温度、工作条件等方面满足油泵试验的要求。

图3 振动传感器安装位置

2.2 油泵特征参数分析及性能退化指标

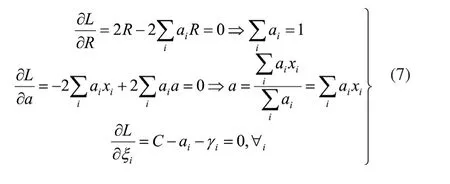

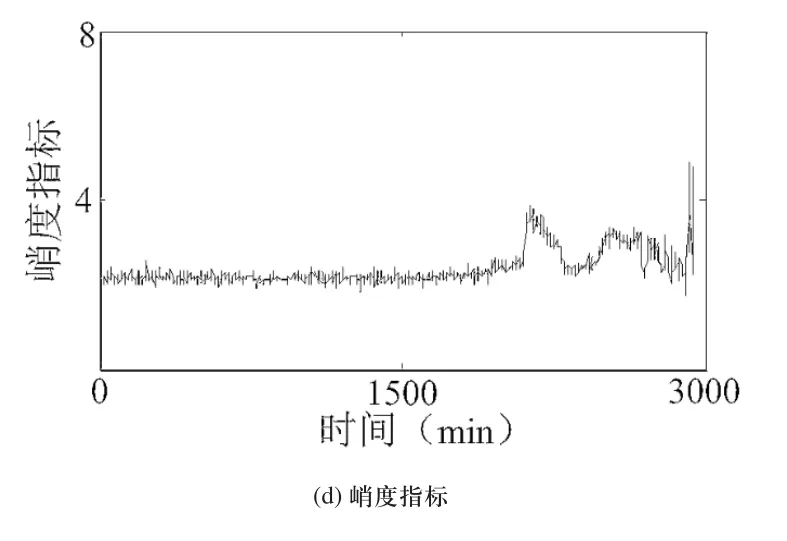

时域特征分析指根据表达式,计算波形信号的时域指标,描述油泵工作过程中性能状态的变化。以分钟为单位,对油泵振动信号进行划分,取每段振动信号的前5000个点进行计算,提取时域特征参数,对油泵进油口处的退化进行分析,如图4所示。

图4 油泵进油口时域特征

四个时域特征表现的油泵退化过程基本一致,在0~2250min时间段内均未出现明显变化,推断此时间段内油泵正常工作,处于正常磨损阶段。在2250min左右均方根和峭度指标出现了小幅波动,可以初步判断此刻油泵由于工作温度的不断升高,进油口处开始出现微小磨损。从2250min开始出现波动直至2900min开始大幅上升,并且呈现不断上升的趋势,可以判断出在这个时间段内油泵由于油温、过载、热应力过大、异物等问题开始出现磨损。此后,振动不断变大,使相对运动表面的磨损增加,从而加速了油泵的性能退化,直至过大的配合间隙使油泵内燃油压力降低,无法正常供油。

频域分析法就是通过傅里叶变换分解对信号进行分析,把时域信号转换成频域信号,使得到的结果以频率为横坐标,得到原信号关于频率成分的幅值和相位信息的分析方法。方便识别和判断机械故障。对进油口在运行100min时和运行3000min后的振动信号进行傅里叶变换,所得到的频谱图如图5所示。

图5 油泵进油口频域特征

对比进油口处不同运行时间下的频谱图,当油泵处于正常工作状态时,进油口处的振动频率集中在20Hz、40Hz、60Hz。当油泵运行3000min后进油口处165Hz的振动频率幅值大幅增加,由于此时油泵开始出现磨损,性能退化,可以推断油泵进油口处由于部件磨损产生的频率集在165Hz。

将油泵的上述5种特征指标进行融合,并利用PCA将各项特征参数组成的高维特征集进行维数约简,得到其特征指标如图6所示。

图6 维数简约后的特征指标

相比于其他特征指标而言,PCA降维后的特征指标对早期故障的反应更为灵敏,所以,经过PCA降维后的故障特征指标能更好地反映油泵的故障趋势。

2.3 寿命分析结果与评价

基于SVDD的油泵寿命分析步骤如下:

Step1:采集振动信号,以分钟为单位对信号进行划分,取100组正常状态的数据作为训练数据,之后的数据作为测试数据;

Step2:对训练数据进行信号特征提取,包括时域特征、频域特征;

Step3:对所提取的振动信号的特征进行融合(包括时域特征、频域特征),方法为PCA融合;

Step4:用支持向量数据方法对训练样本及正常状态进行描述,得到描述区域的超球面的球半径R和球心;

Step5:对测试样本进行特征提取并重复以上四步;

Step6:通过对测试样本的描述,得到测试样本超球体的球半径r,比较r与R。

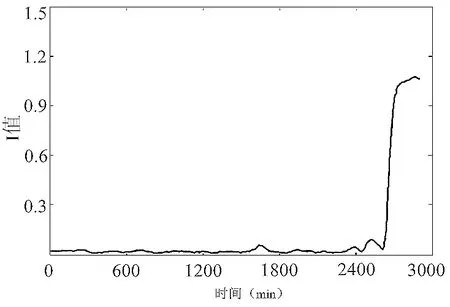

为了使判断更加直观方便,引入一个指标I,令I=r-R,则当I≤0时,说明该测试样本在训练样本所得的超球面内,可认为油泵不存在磨损情况;当I>0时,说明测试样本已经进入退化阶段,且I的值越大,油泵性能退化程度越严重。以油泵进油口为例,由此得到基于SVDD方法的油泵寿命分析结果如图7所示。

图7 汽车油泵寿命分析结果

基于SVDD方法的油泵寿命分析结果的总体趋势与时域、频域特征变化基本相同,但是前者的可读性更高,对于故障点更敏感,可以准确、直接表达油泵从正常工作到性能退化的状态变化。

汽车油泵在使用过程中一般可分为三个时期。首先为磨合期,这一时期的零部件由于加工表面未经过磨合较粗糙,零件表面会残留一些微小颗粒物,同时又因为油泵工作时温度高,内部压力上升,保护油膜被破坏导致泵体内部产生严重的擦痕、粘连和磨料磨损。随着使用时间的增加,零件表面质量得到改善,油泵进入正常工作期,此时油泵内部机械部件之间的配合良好,在正常使用过程中,磨损速度减小,磨损量趋于稳定。如图7所示,油泵在0~1500min时测试状态与训练状态相差不大,油泵尚未产生明显磨损。1600min时进油口的I值有小幅度增加,判断此时油泵进油口处已经开始出现磨损,但这时I的值很小,磨损的程度并不严重。最后油泵进入极限磨合期。随着磨损量的不断累积,油泵内部机械零件之间配合间隙增大,润滑条件改变,磨损量快速上升,磨损速度增加。从2600min开始I的值迅速上升,油泵进油口处的磨损开始加剧,产生了严重的性能退化。此时需要及时检修油泵,以免导致发动机异常甚至更严重的后果。

3 结论

1)分析油泵振动信号的多个时域和频域特征,并利用PCA法进行信息融合得到油泵性能退化指标,结果表明该指标对油泵状态的变化更敏感,解决了油泵早期故障表现不明显的问题,可以较好的保留油泵性能信息,反映油泵从正常工作到性能退化过程中性能的动态变化,为油泵寿命分析模型的建立提供了良好的输入变量。

2)将融合后的性能退化指标作为输入量构建基于SVDD的油泵寿命分析模型,并通过试验检验。 该模型解决了试验样本较少的问题,实现了对油泵振动信号的进一步挖掘,更能准确反映出油泵在工作过程中其失效程度的变化,有助于为油泵的使用提出合理建议。