内嵌褶皱对自动铺丝层合板构件拉伸性能的影响①

李韦清,杨 涛,杨冠侠,刘思南,杜 宇,刘 畅

(1.天津市现代机电装备技术重点实验室,天津 300387;2.天津工业大学 机械工程学院, 天津 300387)

0 引言

复合材料具有比强度和比刚度高、可设计性强、疲劳性能好、耐腐蚀性等许多优异特性,近年来在航空航天、汽车、风力发电等领域应用越来越广泛[1-3],而限制其使用的一个关键性因素就是铺放成型工艺中产生的各种缺陷。这些缺陷通常会成为复合材料铺层失效的起始点,降低部件的承载能力。面外屈曲或者“起皱”现象是一种典型的缺陷,褶皱是由于纤维在复合材料层中的不一致而导致局部产生的富树脂区域。复合材料的褶皱是指复合材料内部的一层或多层纤维在复合材料的表面或内部形成折痕、皱纹或弯曲变形。这种褶皱是由纤维的弯曲、扭曲以及纤维层间的偏移所造成的一种状态。产生褶皱的原因很多,比如复合材料储存时,非贴膜面的纤维层由于受压不匀,易产生层间扭曲变形,从而产生褶皱[4],或者在自动铺丝技术(AFP)中,当铺放复杂构件时,铺丝头在铺放到小曲率位置,会产生纤维面外屈曲[5],这些缺陷都会直接影响构件的力学性能[6]。层合板固化成型时,真空袋受压不均而产生纤维层变形,同样会产生褶皱。复合材料褶皱缺陷将导致材料结构拉伸、压缩强度以及疲劳寿命等性能大幅度下降,使复合材料性能大幅偏离预期设计值。因此,对褶皱的研究具有很大的意义。

Fish J等[7]建立了复合材料厚截面压缩成型工艺过程中的褶皱模型。Alexander C 等[8]研究了管道褶皱对管道完整性和寿命的影响。卓鹏等[9]通过实验研究了复合材料褶皱对试件开孔强度的影响。国外研究人员对包含褶皱的复合材料层合板进行了拉伸破坏实验[10-12],El-Hajjar等采用不同直径的钢棒[10]在单向和多方向的碳环氧实验中制造层合板中的内嵌褶皱,发现内部分层引起了载荷拉伸断裂之前的下降。苏小虎等[13]使用在铺层中预设铜丝的方法制造褶皱,他们指出,含褶皱复合材料层合板随褶皱的高度增大,试件的拉伸强度会逐渐降低。因此,在复合材料生产工艺中,应尽量避免褶皱的产生。

本文主要利用通过预设90°纤维来模拟褶皱,相比之前在铺层中预设铜丝或钢棒,成型后再填充树脂产生褶皱的方法,能避免在铺层或者褶皱接口处引入其他外来物质,最大限度地减小了在接口处产生分层的可能性。同时,文中对褶皱的宽度、高度、角度3个参数进行了研究,对内嵌不同褶皱参数的实验试件进行了力学性能实验,反映出内嵌褶皱对自动铺丝层合板构件力学性能的影响。

1 内嵌缺陷试件的拉伸试验

1.1 褶皱定义

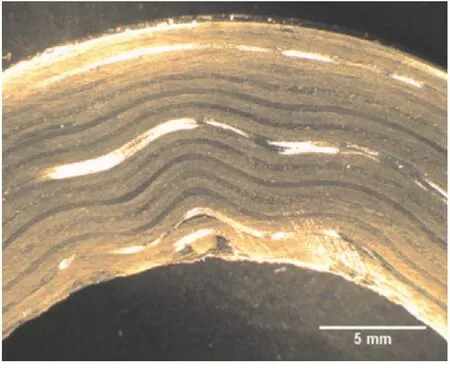

图1为内含褶皱的复合材料构件微观图。

图1 内涵褶皱的复合材料构件微观图

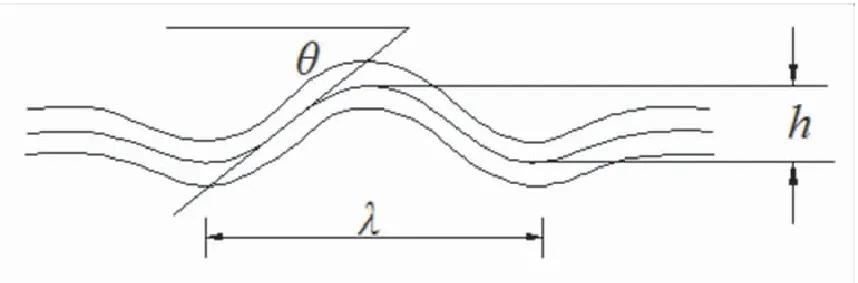

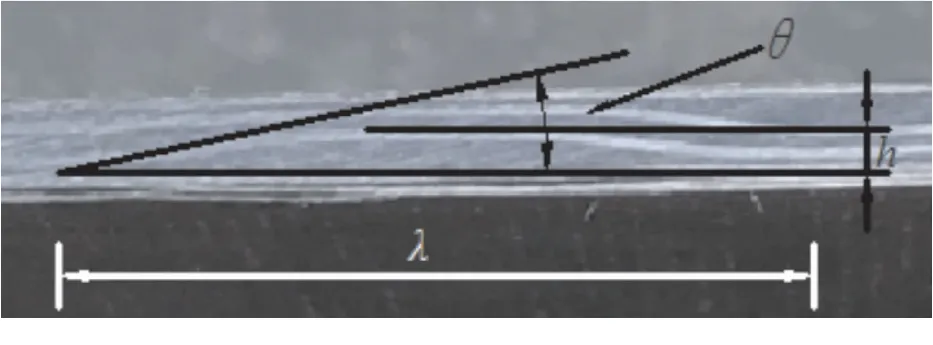

如图2所示,典型褶皱的几何形状可由参数λ、h、θ定义,分别代表褶皱宽度、褶皱高度、褶皱角度。面外褶皱是一种典型的缺陷,通常是在复合材料结构的树脂堆积区域中发现。图3为铺放成型试件中的参数。

图2 与褶皱相关的几何参数

图3 褶皱参数定义图

1.2 缺陷设计

设计中为形成不同程度的褶皱,且为能更简便精确地得到褶皱的宽度、高度、角度3种参数的数据,仅考虑简单因素简化影响分析,实验中通过预设90°纤维丝束来制造褶皱。

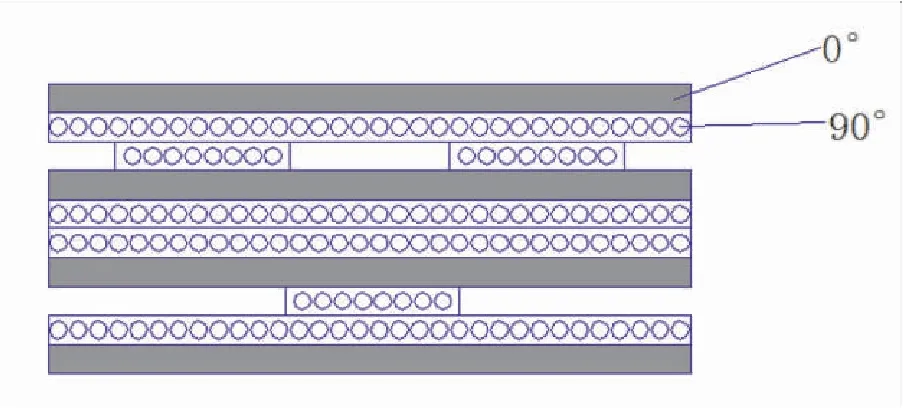

本次试验主要通过在90°铺层上铺放不同宽度和不同层数的90°纤维丝束来预设成型各种不同规格的褶皱,90°的纤维丝束设置位置如图4所示,层合板按照[(0°/90°)2]s的顺序铺层。由于所用的预浸丝宽度为6.35 mm,因此将放置的90°纤维丝束的宽度设计为3.18、6.35、12.7 mm,即分别为丝宽的0.5、1、2倍。

图4 内嵌缺陷试件示意图

试验设计中的面外褶皱主要是由内嵌的90°纤维丝束引起的,在褶皱形成的过程中,通常是树脂填充了褶皱周围的空隙,形成富树脂区域,在人为设计内嵌褶皱的时候很难完全重现这个过程,在拉伸实验中,树脂不受力,在实际中可用90°纤维丝束来代替树脂,设置的90°纤维丝束正交于拉伸载荷方向。因此,可最大限度地减少对试件整体的负载位移响应的影响。

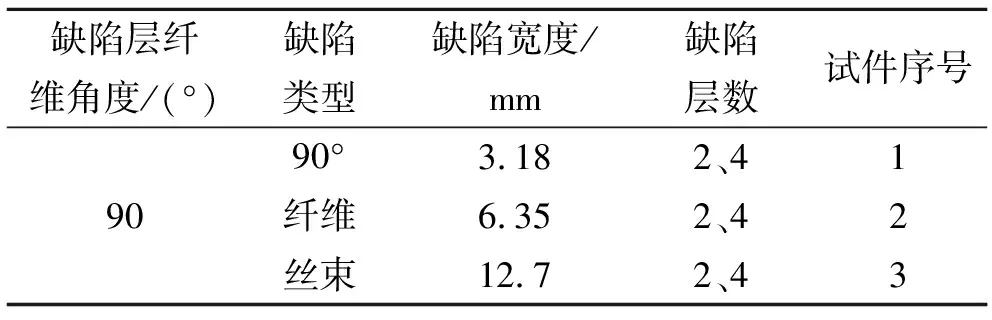

试件编号及其对应的缺陷规格如表1所示,共计6种缺陷规格。同时,对应每组内嵌缺陷类型制备相应的完好试件作为基准试件,以进行拉伸性能对比。每种规格各制备3个试件进行拉伸试验。

1.3 层合板制备

此次试验采用2丝束自动铺丝机器人铺放层合板。为确保试样的均匀性,每组缺陷类型及其对应的完好试件均由同一批次的复合材料层合板制备而成。固化工艺为热压罐固化,并采用1.5 mm厚不锈钢板作为垫板,放置在层合板的上下表面。垫板能够均匀传递固化过程中的温度与压力,促进树脂流动,利于得到更平整的层合板表面。

表1 缺陷规格

1.4 测试条件

拉伸试验:拉伸力学性能是复合材料主要力学性能之一。通过材料拉伸实验能够得到材料的抗拉强度、屈服强度和弹性模量等参数。针对设计后铺放成型的试件,通过拉伸实验来研究内嵌褶皱对层合板力学性能的影响。

试验过程参照ASTM D3039进行。试验平台为Shimadzu AGS-X型试验机,传感器为50 kN,拉伸速率为2 mm/min。试件的尺寸为250 mm×25 mm×1.5 mm (长×宽×厚)。为避免夹头夹持试件引起的应力集中,采用双组分环氧树脂粘合剂,将2 mm厚的铝片粘合到样品端部。

2 结果与讨论

2.1 褶皱宽度

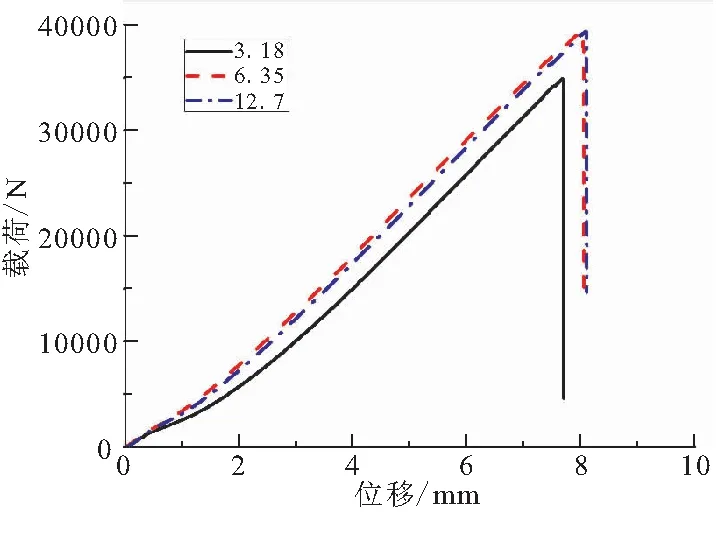

在试验设计中,缺陷宽度即嵌入的90°丝束的宽度,是影响褶皱宽度的唯一因素,图5为相同嵌入层数但不同缺陷宽度的内嵌褶皱试件的载荷-位移曲线图。拉伸实验中,拉伸载荷随着夹头位移的增加而升高,当达到破坏载荷时,试件发生了分层损伤或者断裂,丧失了承载能力,拉伸载荷随之呈现断崖式下降。

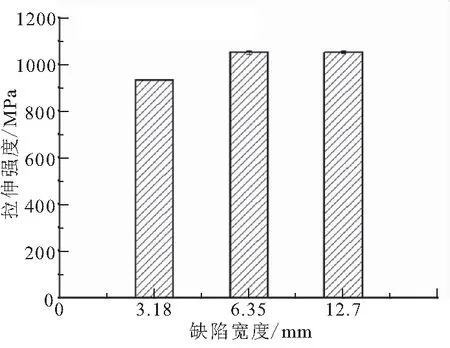

不同缺陷宽度试件的拉伸强度如图6和表2所示,拉伸强度是通过试件的极限载荷与试件横截面积的比值计算。每个数据均为3个试件结果的平均值。当缺陷宽度为3.18 mm时,试件拉伸强度为930.57 MPa,随着缺陷宽度增加到12.7 mm时,试件的拉伸强度升至1051.9 MPa,拉伸强度提升了12.04%,内含褶皱缺陷试件的拉伸强度随着内嵌褶皱的宽度的增加而加大。其原因是随着宽度的增加,褶皱趋于平缓,褶皱对试件拉伸强度的影响越小。但缺陷宽度为6.35 mm与12.7 mm时,拉伸强度差距并不明显。

2.2 褶皱高度

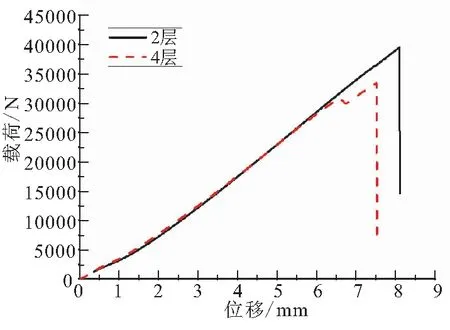

褶皱高度是由铺层设计中内置的90°纤维丝束层数来决定的,考虑到实际应用中的褶皱高度,因此设置的90°纤维丝束层数为2、4层2种。图7为缺陷宽度为12.7 mm时,不同缺陷层试件的载荷-位移曲线图。在对比各组数据后,可得出在相同的缺陷宽度即褶皱宽度下,当褶皱高度增加时,试件的极限载荷减小。

图5 不同缺陷宽度试件拉伸载荷-位移曲线

图6 不同缺陷宽度试件拉伸强度

试件极限载荷/kN拉伸强度/MPa标准偏差/MPa提高率/%134 896.43930.5715.6—239 332.831048.8718.312.7339 446.331051.915.213.04

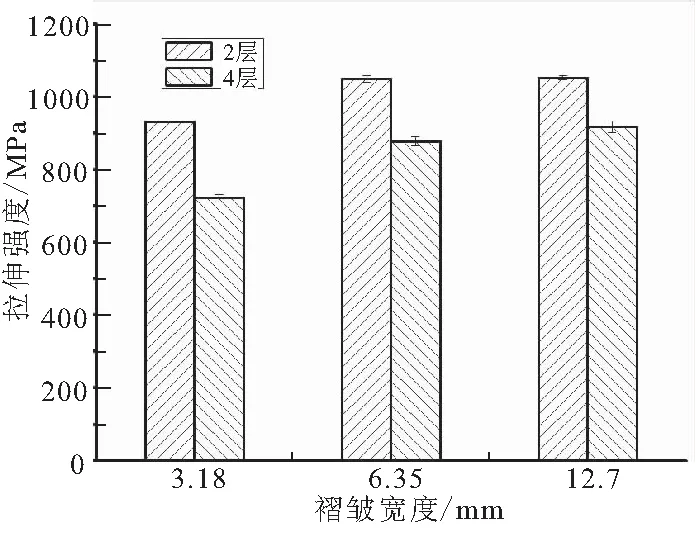

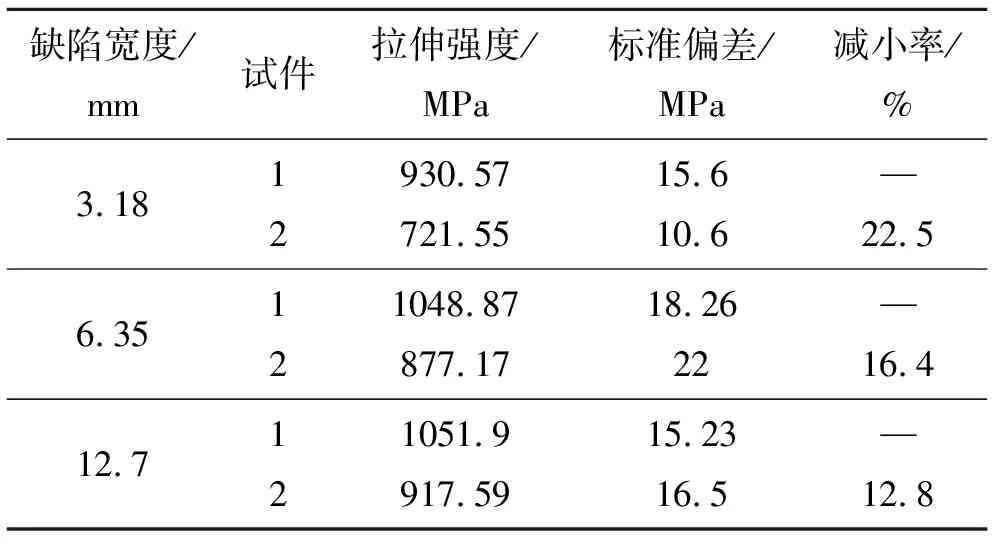

该组实验的拉伸强度如图8和表3所示,在缺陷宽度为3.18 mm的试件中,90°纤维丝束层数为2层时,拉伸强度为930.57 MPa,4层时拉伸强度则降为721.55 MPa,相比2层时降低了22.46%;在缺陷宽度为6.35 mm的试件中,缺陷层数2层时拉伸强度为1048.87 MPa,4层缺陷时拉伸强度为877.17 MPa,相比2层时降低了16.37%;同样,在缺陷宽度12.7 mm的试件中,2层缺陷时试件拉伸强度为1051.9 MPa,4层缺陷时拉伸强度为917.59 MPa,相比2层时降低了12.77%。可得出在内嵌的90°纤维丝束层数增加时,褶皱的高度增加,从而试件的拉伸强度下降,导致试件拉伸性能变差。

图7 不同层数试件的载荷-位移曲线

图8 不同缺陷层数试件拉伸强度

缺陷宽度/mm试件拉伸强度/MPa标准偏差/MPa减小率/%3.1812930.57721.5515.610.6—22.56.35121048.87877.1718.2622—16.412.7121051.9917.5915.2316.5—12.8

2.3 褶皱角度

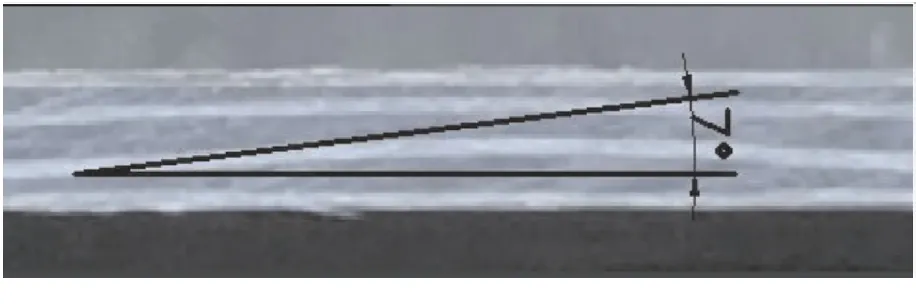

在分析褶皱宽度和褶皱高度对试件拉伸性能的影响时发现,随缺陷宽度增加试件拉伸性能增强,随缺陷高度增加时试件拉伸性能降低,虽然这两个因素对试件的拉伸性能都会产生影响,但影响效果并不明显。因此,在实验中又引入褶皱角度这一变量。通过试验设计的铺层和固化过程中树脂由高处流向低处的特性,得到了树脂富集区即褶皱区域,经多组试件的测量并求平均值,得到了4°、7°、10°三种不同角度的褶皱,如图9所示。

(a)θ=4°

b)θ=7°

(c)θ=10°

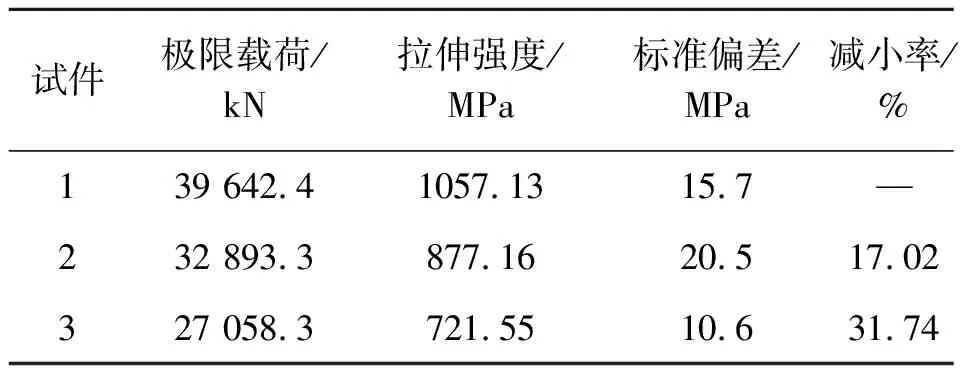

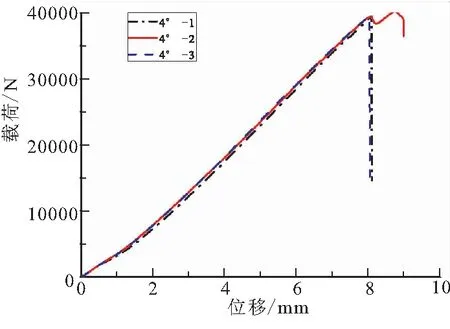

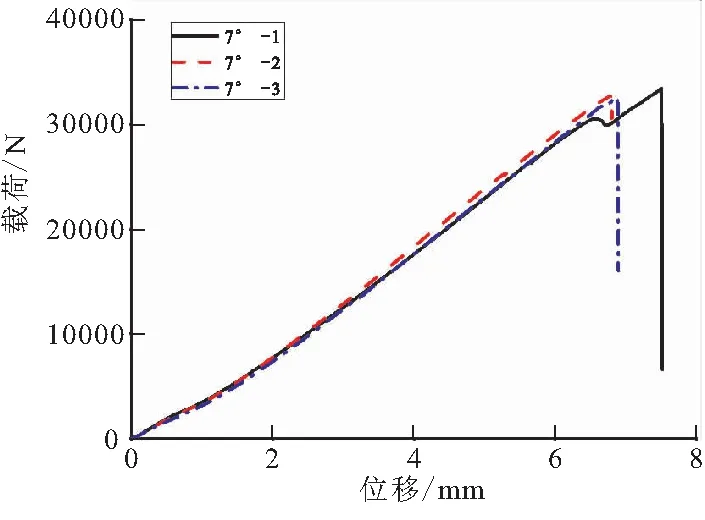

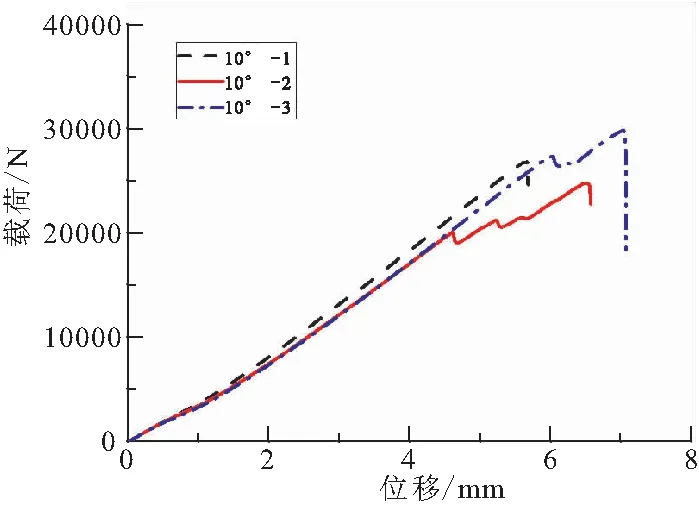

图10为不同褶皱角度试件的载荷-位移曲线。相应的拉伸强度如图11和表4所示。褶皱角度为4°时,拉伸强度达到最大为1057.13 MPa,拉伸强度随着褶皱角度的增加而增大,在褶皱角度为10°时,拉伸强度降为了721.55 MPa,相较褶皱角度为4°时,拉伸强度降低了31.74%。

随着褶皱角度增加,试件拉伸强度降低,且效果明显。经对比发现,褶皱角度是对试件拉伸性能影响最大的因素。

表4 不同褶皱角度试件极限载荷和拉伸强度

(a)θ=4°

(b)θ=7°

(c)θ=10°

图11 不同褶皱角度试件拉伸强度

2.4 破坏形貌分析

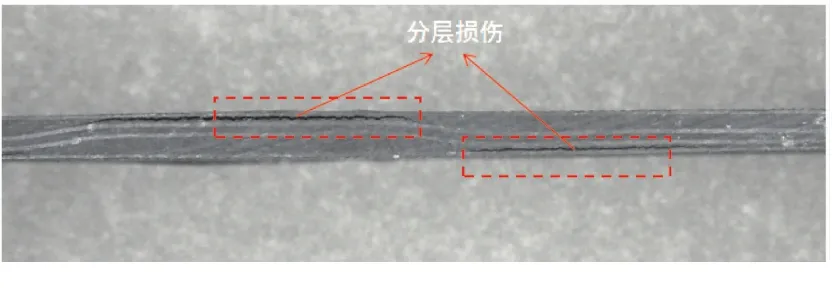

经分析褶皱角度为主要影响内嵌褶皱试件拉伸性能的因素。内嵌褶皱角度为4°的试件的典型破坏形貌如图12(a)所示,褶皱程度较小,但在试件侧面可看到沿着褶皱方向产生的断裂裂痕,拉伸试验过程中,内嵌缺陷处首先产生裂纹,裂纹在层内拓展形成了层间损伤,导致试件失效。

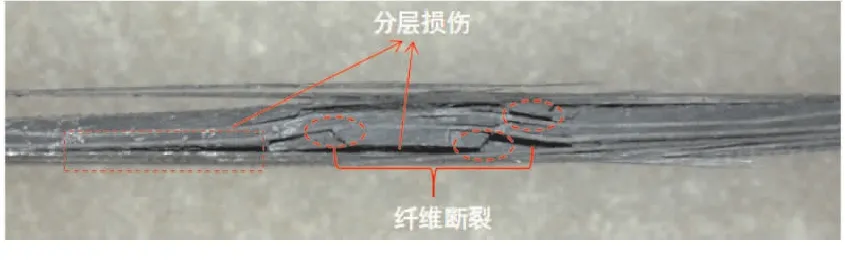

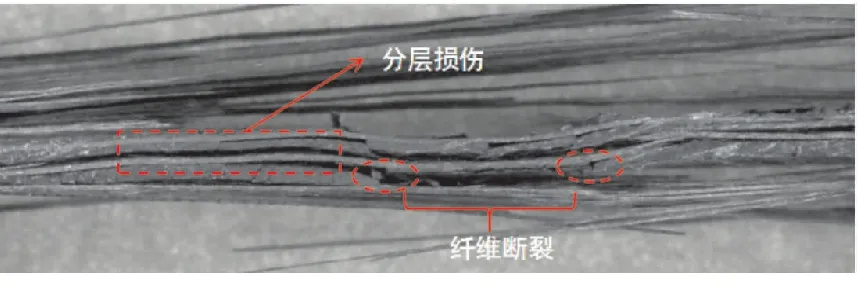

褶皱角度为7°和10°的试件的典型破坏形貌如图12(b)、(c)所示,试件中内嵌褶皱角度较大,褶皱程度较为明显,试件在内嵌缺陷附近发生断裂,在试验中,试件首先在内嵌缺陷处产生裂纹,随后裂纹在层内扩展,形成了层间损伤。同时,裂纹还会跨层蔓延,直至在内嵌缺陷附近产生明显的纤维断裂。

由试件断裂形貌可看出,试件断裂失效方式均为沿着内嵌褶皱的方向,然后沿着褶皱方向向四周延展,且褶皱角度越大,试件的断裂程度越严重。

(a)θ=4°

(b)θ=7°

(c)θ=10°

3 结论

(1)通过研究褶皱宽度、褶皱高度、褶皱角度3个因素对内嵌褶皱试件拉伸性能的影响分析,褶皱角度是影响试件拉伸性能最主要的因素,而且褶皱宽度与高度的变化会引起褶皱角度的变化。因此,褶皱角度是衡量褶皱对层合板拉伸性能影响的最主要因素。

(2)由实验设计的铺层得到了4°、7°、10°3种褶皱角度,通过对含不同褶皱角度试件的拉伸强度进行分析,褶皱角度4°的试件拉伸强度为1057.13 MPa,褶皱角度7°的试件拉伸强度为877.16 MPa,褶皱角度为10°的试件拉伸强度最低为721.55 MPa,褶皱角度为10°的试件拉伸强度比褶皱角度为4°试件拉伸强度降低31.74%,即随着褶皱角度的增加,试件的拉伸强度逐渐减小,拉伸性能逐渐减弱。

(3)通过破坏形貌分析,拉伸试验中试件的断裂程度随着褶皱角度的逐渐增加而加大,且试件首先在内嵌缺陷处产生裂纹;随后,裂纹沿着缺陷方向在层内扩展,形成层间损伤。同时,裂纹还会跨层蔓延,直至在内嵌缺陷附近产生明显的纤维断裂,导致试件失效。