不同类型废金属纤维沥青混合料的性能

孙建勋

(中交第四公路工程局有限公司,北京 101101)

0 引 言

目前,废旧轮胎钢纤维及钢铁加工过程中产生的钢刨花等废金属纤维通常选择填埋处理或焚烧供能,造成严重的环境污染和资源浪费。若能将轮胎钢纤维和钢刨花等金属纤维掺加到普通沥青混合料中,将其转化成高价值的沥青混合料,可有效降低道路养护成本,增加道路行车的安全性,减少环境污染[1-5]。

为研究废金属纤维掺加到沥青混合料中的可行性,明确其是否损害或提高沥青混合料的路用性能和安全性能,本文从高温稳定性、低温抗裂性、水稳定性及抗滑性等方面,研究不同长度和不同掺量的轮胎钢纤维和钢刨花2种废金属纤维对沥青混合料性能的影响,并提出废金属纤维沥青混合料应用的合理性建议,为废金属纤维沥青混合料的应用提供借鉴。

1 试验原材料

1.1 沥青混合料材料

本文选用的粗集料为玄武岩,细集料为石灰岩机制砂,矿粉为石灰岩矿粉,集料各项指标均满足《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)要求,级配选用常用的AC-13级配,合成级配如表1所示,最佳油石比为4.8%。

表1 AC-13沥青混合料级配

1.2 废金属纤维类型

(1)轮胎钢纤维。本文选用废旧轮胎中的钢纤维作为第一类废金属纤维材料。加工抽离后的轮胎钢纤维表面含有橡胶杂质,处理后得到平均直径为0.2 mm的试验用轮胎钢纤维。

(2)钢刨花。本文选用机械加工厂的大宗钢刨花金属废料作为第二类废金属纤维材料。螺旋形状的钢刨花未经处理随机取样,清理其表面的金属润滑油,保证试验用钢刨花无杂质。测得钢刨花的平均厚度为0.3 mm。

2 废金属纤维沥青混合料的制备

2种废金属纤维准备完毕后,由于轮胎钢纤维直径和钢刨花厚度不统一,故分别选取平均长度为4 mm和6 mm、掺量为3%和5%的废金属纤维掺加到沥青混合料中,搅拌过程中注意避免废金属纤维出现团簇现象。

根据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)要求,制备评价高温稳定性和抗滑性的车辙板试件、评价低温抗裂性的小梁试件、评价水稳定性的马歇尔试件。

3 废金属纤维沥青混合料的性能

3.1 高温稳定性

高温稳定性是评价废金属纤维沥青混合料性能的关键指标[6-7],本文基于沥青混合料车辙试验,以动稳定度指标评价废金属纤维沥青混合料的高温稳定性能,试验结果如图1所示。

图1 不同废金属纤维沥青混合料的高温稳定性能

由图1可知,2种废金属纤维沥青混合料的动稳定度均满足《公路沥青路面设计规范》(JTG D50—2017)的要求值(1 000 次·mm-1),且均高于未掺加废金属纤维的沥青混合料。相同纤维长度、相同掺量条件下,掺加轮胎钢纤维的沥青混合料的高温稳定性优于掺加钢刨花的沥青混合料;相同纤维类型、相同掺量条件下,纤维长度为4 mm的沥青混合料高温稳定性优于纤维长度为6 mm的沥青混合料;而相同纤维类型、相同长度条件下,沥青混合料动稳定度随纤维掺量的增加表现出先提高后下降的趋势。掺量为3%的2种废金属纤维沥青混合料动稳定度均处于最大状态:轮胎钢纤维沥青混合料动稳定度最大达1 580 次·mm-1,较普通沥青混合料提高了39.8%;钢刨花沥青混合料动稳定度最大达1 320 次·mm-1,较普通沥青混合料提高了16.8%。这表明2种废金属纤维均可提高沥青混合料的高温稳定性能,且废金属纤维的长度和掺量均应控制在合理范围内,否则其混合料的高温稳定性达不到理想效果。

3.2 低温抗裂性

为评价掺加不同类型废金属纤维对沥青混合料低温抗裂性能的影响,本文根据《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)规范要求,通过低温弯曲试验测试-10 ℃温度条件下小梁试件破坏应变的大小[8-10],试验结果如图2所示。

图2 不同废金属纤维沥青混合料的低温弯曲试验结果

由图2可知,2种废金属纤维的掺入均导致沥青混合料破坏应变降低,且随着废金属纤维掺量的增加,破坏应变降低更加明显,但仍能够满足《公路沥青路面设计规范》(JTG D50—2017)的要求。分析原因为:轮胎钢纤维、钢刨花与沥青混合料在-10 ℃低温环境中的温度收缩系数差异较大,引起废金属纤维沥青混合料表现出不同的低温抗裂性能,且出现显著降低现象。

3.3 水稳定性

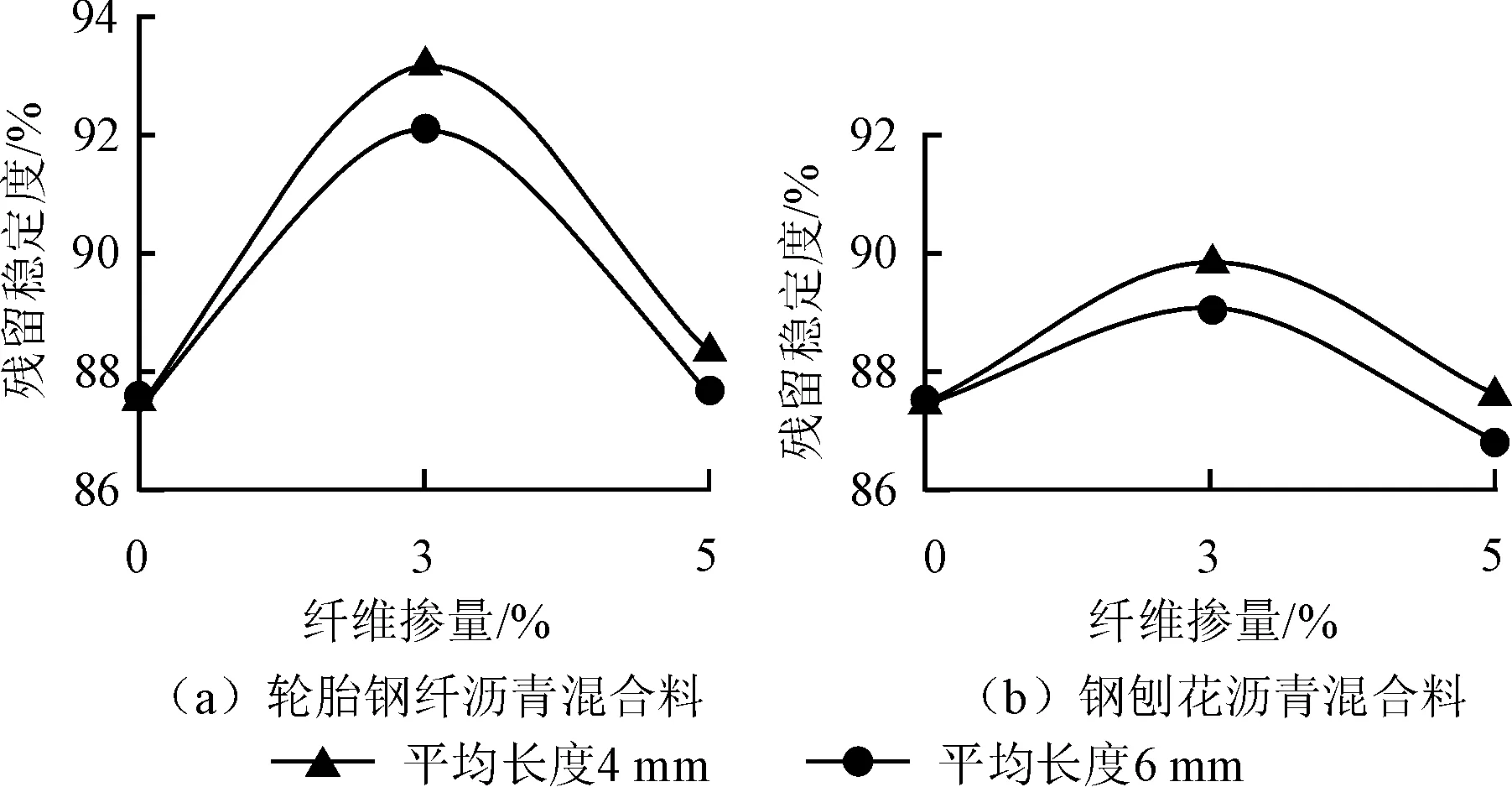

本文采用沥青混合料浸水马歇尔试验和冻融劈裂试验评价废金属纤维沥青混合料的水稳定性[11],浸水马歇尔试验结果如图3所示,冻融劈裂试验结果如图4所示。

图3 不同废金属纤维沥青混合料的浸水马歇尔试验结果

图4 不同废金属纤维沥青混合料的冻融劈裂试验结果

由图3、4可知,2种废金属纤维沥青混合料的残留稳定度和残留强度比均满足《公路沥青路面设计规范》(JTG D50—2017)要求,且掺加纤维平均长度4 mm、掺量3%的废金属纤维沥青混合料的抗水损害能力最强。轮胎钢纤维沥青混合料的最大残留稳定度和最大残留强度比较未掺加纤维的普通沥青混合料分别提高了6.5%和4.5%,钢刨花沥青混合料的最大残留稳定度和最大残留强度比较普通沥青混合料分别提高了4.2%和3.8%。但随着纤维掺量增加,沥青混合料的残留稳定度和残留强度比均明显降低,其中钢刨花沥青混合料的水稳定性指标甚至低于未掺加纤维的普通沥青混合料。分析原因为,轮胎钢纤维和钢刨花在测试温度下有助于抵抗混合料内部产生的拉伸应力,但纤维过长、掺量过多则会造成混合料内部集料黏附力损失,导致其水稳定性能相对减弱。

3.4 抗滑性

本文选用能够评价高速公路或潮湿沥青路面抗滑性能的铺沙法评价沥青混合料的抗滑性能[12]。不同废金属纤维沥青混合料的车辙板构造深度试验结果如图5所示。

图5 不同废金属纤维沥青混合料的车辙板构造深度试验结果

由图5可知,掺加2种废金属纤维后的沥青混合料的构造深度与未掺加纤维的混合料相比均有不同程度的提高,且同等条件下,轮胎钢纤维沥青混合料较钢刨花沥青混合料的构造深度更高。废金属纤维平均长度为6 mm、掺量为5%时2种混合料构造深度最大,且较未掺加纤维的沥青混合料分别提高51.0%和38.6%;废金属纤维平均长度为4 mm、掺量为3%时对应的混合料最小构造深度也较未掺加纤维的沥青混合料分别提高29.4%和14.4%。这表明掺加2种废金属纤维的沥青混合料具有规范要求的路面安全性能。

综上所述,2种废金属纤维的掺加可提高沥青混合料的高温稳定性、低温抗裂性、水稳定性及抗滑性能,可以作为绿色新型材料应用于道路建设中。其中纤维平均长度为4 mm、掺量为3%的轮胎钢纤维沥青混合料性能最佳。但由于轮胎钢纤维沥青混合料车辙板表面表现出不同程度的尖锐突出,应用于沥青路面上面层时会影响行车安全,且金属纤维遇水环境易氧化腐蚀,建议将其应用于沥青面层以下各层,若应用于上面层时可设置薄层罩面等预防性养护措施,减少尖锐突出的影响。钢刨花沥青混合料车辙板表面尖锐较少,可应用于沥青路面面层及其他各层。

4 结 语

(1)掺加轮胎钢纤维的沥青混合料的高温稳定性优于掺加钢刨花的沥青混合料,纤维长度越长、掺量越多,混合料高温稳定性越差,但均高于未掺加金属纤维的混合料。

(2)2种废金属纤维的掺加均导致沥青混合料低温抗裂性的降低,且随着纤维掺量增加,混合料低温抗裂性降低更加明显。同等条件下,轮胎钢纤维沥青混合料的低温抗裂性优于钢刨花混合料。

(3)纤维平均长度4 mm、掺量3%的废金属纤维的沥青混合料的抗水损害能力最强,其抗水损害性能同样随纤维掺量的增加而减弱,钢刨花掺量5%的混合料的抗水损能力甚至低于未掺加纤维的混合料。

(4)纤维平均长度越长、掺量越多,废金属纤维沥青混合料的抗滑性能越高,可用于具有较高防滑要求的沥青路面。

(5)平均纤维长度为4 mm、掺量3%的轮胎钢纤维沥青混合料的路用性能最佳,但因其表面尖锐突出及遇水易腐蚀,适用于沥青面层以下各层,钢刨花沥青混合料性能次之,但可应用于沥青路面面层及其他各层。