重载齿轮用8620H钢多点窄淬透性带计算与控制

白 刚, 康再兴

(本钢板材股份有限公司, 辽宁 本溪 117000)

重载齿轮通常指应用于传递较大动力、承受较大载荷的齿轮,应用于运输、起重、机车牵引及风力发电等重要领域。钢材通常为低碳合金钢,通过渗碳处理、淬火加低温回火的热处理方式,使得表层具有较高的硬度、耐磨性的同时心部具有较高的塑性和韧性[1]。8620H齿轮钢是本钢板材股份有限公司(一下简称公司)供给国内某企业大型重载汽车齿轮传动用钢,生产重型汽车变速器。

淬透性是齿轮钢的重要特性,它主要取决于过冷奥氏体稳定性的大小,钢材淬透性的稳定与否对钢件热处理后变形影响很大[2]。因此,齿轮钢对于淬透性带宽有非常高的要求,淬透性带越窄、离散度越小越有利于齿轮加工和提高啮合精度[3]。淬透性的计算从20世纪40年代起就开始由定性描述到定量[4]。1943年Field[5]提出描述淬透性的理想临界直径计算公式,1969年Just[5]引领了采用回归方程计算端淬曲线的方法,1997年余柏海在文献[6]中公布了采用非线性方程计算端淬曲线的方法,2006年金满等人解得硬度分布函数[7]。近几年非线性方程和硬度分布函数两种计算方法在各钢铁企业应用比较广泛,其中非线性方程用于CrMnTi系列齿轮钢,而硬度分布函数用于CrMo系列、CrNiMo系列齿轮钢。

8620H属CrNiMo系列,本文采用硬度分布函数法计算,以最优淬透性计算结果各主要化学成分值为基础并指导生产,生产中以主要化学元素窄化学成分控制范围为目标,严格控制碳成分偏析,使最终产品实现多点窄淬透性带控制。

1 淬透性计算

1.1 化学成分及淬透性要求

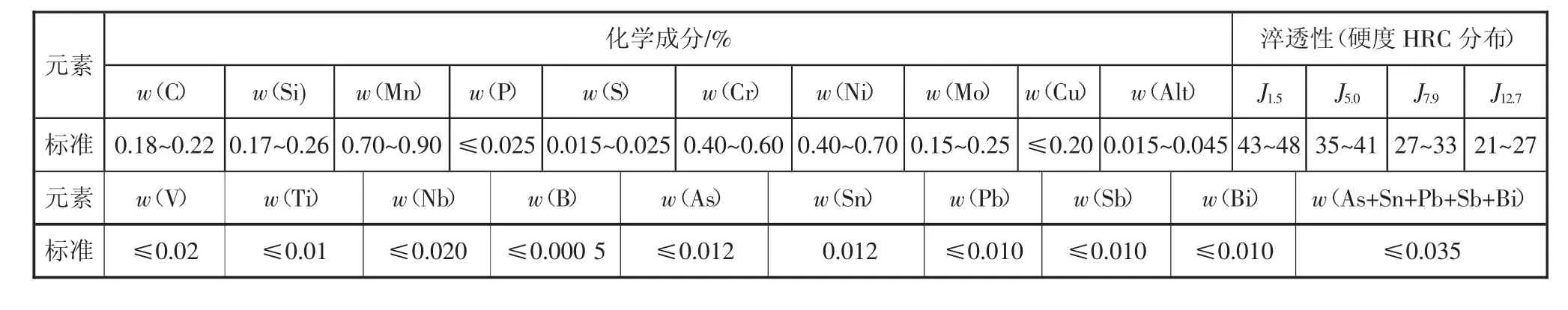

主要化学成分和淬透性要求见表1。

表1 8620H钢的化学成分和淬透性要求

1.2 计算公式

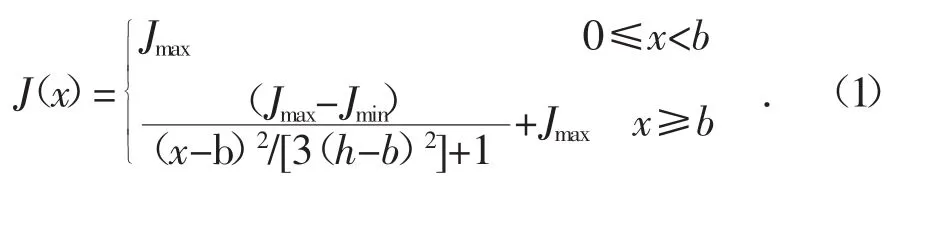

利用硬度分布函数法计算,其方程形式见公式(1)。

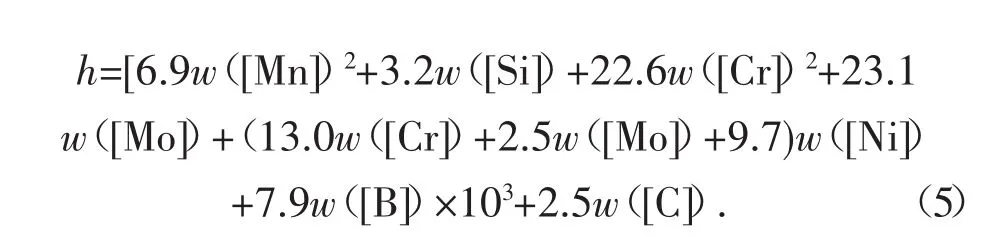

公式(1)中,J(x)为端淬硬度(HRC);x为端淬距离,mm;Jmax为端淬曲线最高硬度(HRC);Jmin为端淬曲线最低硬度(HRC);b为试样端部全部获得马氏体区的长度,mm;h为淬透性系数,其几何意义是从原点至曲线拐点的距离,mm。其中:

1.3 计算

利用公式(1)-(5)进行计算,以表 1化学成分要求为基础,对主要化学元素含量分3个组别计算J1.5、J5.0、J7.9、J12.7淬透性值,化学成分组别及设定的主要化学元素含量值见表2。

将表2中设定的元素含量代入公式(1)—(5)中分组计算,结果见表2。通过表2计算值与表1要求值的对比可见,1组、2组计算结果符合要求,但1组计算结果J1.5、J12.7偏要求下限,2组计算结果几乎都在要求中限较好。而3组计算结果J7.9超出要求上限范围2HRC,且J5.0、J12.7均为要求上限。因此,以表2中2组设定值为目标成分,进行试生产。

表2 8620H钢主要化学元素分组设定值和淬透性计算值

2 窄淬透性带控制实践

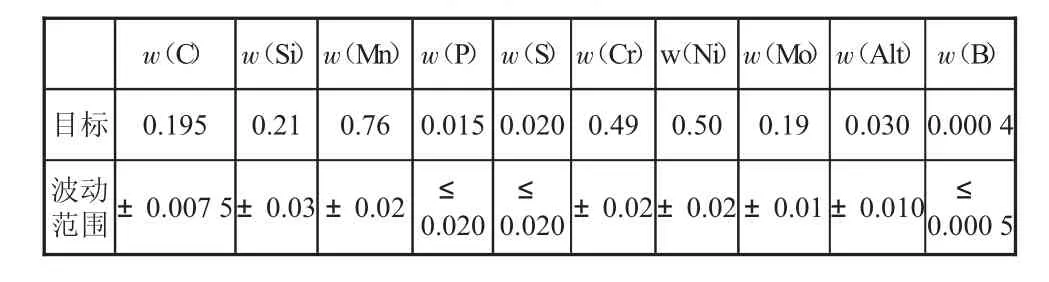

2.1 化学成分的窄范围设计

钢水窄成分控制对齿轮钢淬透性带宽控制意义重大,也是实现齿轮钢窄淬透性带控制的必要手段。因此,基于化学成分对淬透性各自不同的影响,设定主要元素含量控制范围如下:w([C])为±0.007 5%,w([Si])为±0.03%,w([Mn])、w([Cr])、w([Ni])均为±0.02%,w([Mo])为±0.01%,w([Alt])为±0.010%,w([P])、w([S])≤0.020%,w([B])≤0.000 5%。结合表2的综合分析结果,设计试生产化学成分控制要求见表3。

表3 化学成分的窄范围设计 %

2.2 化学成分的窄范围控制

为实现化学成分窄范围控制,一是要保证钢水成分精确控制,二是要控制成分均匀性,减少偏析,特别是碳偏析。

钢水精炼和钢水连铸是实现化学成分窄范围控制的关键环节。精炼全过程底吹氩气,保证脱氧、脱硫、去夹杂和调整温度的工艺操作,避免因操作不当或下渣严重而导致钢水增碳和回磷。在不同精炼时期控制好底吹氩量,精炼期间氩气压力0.2~0.4MPa,精炼后期氩气压力0.1~0.3 MPa静吹氩,保证钢液面不裸露,防止钢水与空气接触而氧化,静吹氩时间大于15 min,促使夹杂物聚集长大并上浮去除,避免夹杂物多而消耗有效的合金元素。连铸低温浇铸,过热度波动不超过±5℃,做好保护浇铸,防止钢水二次氧化。成分偏析的控制除同样采取上述措施外,还要合理控制钢坯的加热温度,保证1 100℃以上的均温时间,减小合金元素偏析并促进碳化物充分溶解。

2.3 生产实践

按照窄成分设计目标生产15炉,成分目标范围控制合格率100%。成分均匀性采用成品钢材1/2R(半径)处的碳成分与熔炼成品样进行比较,对碳偏析情况(碳偏析指数等于1/2R处碳元素含量与成品碳元素含量的比)进行分析[8],结果表明1/2R处碳含量普遍高于熔炼成品成分,实际计算碳偏析指数最高不超过1.035%。

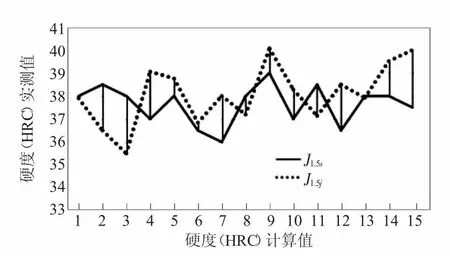

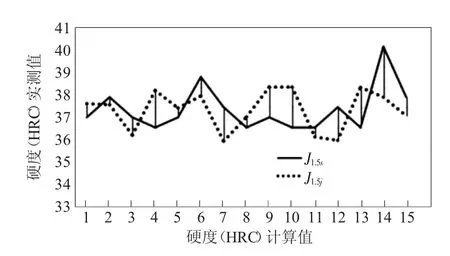

对所产钢材按GB/T 225标准测试淬透性值,同时利用硬度分布函数计算进行计算,计算值(用j代表)和实测值(用s代表)一一对比见下页图1—图4。

由图1—图4可见,采用成分窄范围设计和控制,钢材淬透性实测值带宽波动3~4,与硬度分布函数计算值偏差小于2.5,进一步验证了硬度分布函数计算淬透性的精确性。

图1 J1.5处淬透性计算值与实测值

图2 J5.0处淬透性计算值与实测值

图3 J7.9处淬透性计算值与实测值

图4 J12.7处淬透性计算值与实测值

3 结论

1)从实际应用看,硬度分布函数法计算8620H钢淬透性值,具有计算步骤清晰、精度高等优点,与实测值偏差小于2.5 HRC。

2)以计算结果为基础指导工业化试生产,在实际生产中采用成分窄范围设计和控制,主要元素控制范围:w([C])为±0.007 5%,w([Si])为±0.03%,w([Mn])、w([Cr])、w([Ni])均为±0.02%,w([Mo])为 ±0.01% ,w([Alt])为 ±0.010% ,w([P])、w([S])≤0.020%,w([B])≤0.000 5%。并控制碳偏析指数0.95~1.05,产品实物质量可达到淬透性带宽不大于6 HRC,甚至不大于4 HRC的先进水平。