上倾倒框铸铝件铸造工艺设计及模拟优化

(上海大学 材料科学与工程学院,上海 200444)

上倾倒框是倾倒机构的重要组成部分,一般安装在基座上,并由轴带动其工作,是机构中主要的受力零件,其结构设计和制造对整个倾倒机构的承载能力有很大影响,所以要求上倾倒框的重量轻、强度高,同时铸件整体无裂纹、冷隔及浇不足等穿透类缺陷,缩松及针孔缺陷不得超过4级。铸件的壁厚小、尺寸大,金属液的充型阻力大;铸件结构复杂,为框架结构,浇注时金属液流程长,热量散失快;铸件浇注成形存在一定难度[1—3]。数值模拟技术是一种有效节约试制成本、缩短试制周期的工具,可避免传统的依靠经验进行试错的盲目性[4—6]。文中借助计算机模拟技术,对上倾倒框铸件的铸造工艺方案进行优化设计,以确保铸件具有良好的质量与工艺性。

1 铸造工艺分析

上倾倒框铸铝件的三维模型见图1,铸件的材料为ZL114A,其具有较高的力学性能和良好的铸造性、焊接性和耐腐蚀性,收缩率小[7—9]。铸件轮廓尺寸1375 mm×1150 mm×440 mm,质量约375 kg,最大壁厚为50 mm,最小壁厚为25 mm,主要壁厚为30 mm。铸件顶面圆盘面积最大且厚度较厚,为铸件的热节位置。铸件要求无裂纹、冷隔及浇不足等缺陷,圆盘面等重要的部分不能出现缩孔缩松等缺陷。

图1 铸件三维模型Fig.1 Three-dimensional model of casting

2 铸造工艺设计及分析

2.1 分型面的选择

分型面的选择应尽量与浇注位置一致,一般设置在铸件的最大截面处,但是为方便起模及下芯,结合铸件的结构特点,调整了分型面的位置,将其设置在框体与圆盘的连接处,如图2所示,以减少活块与砂芯的数量。

图2 分型面设计Fig.2 Design of parting surface

2.2 浇注位置的选择

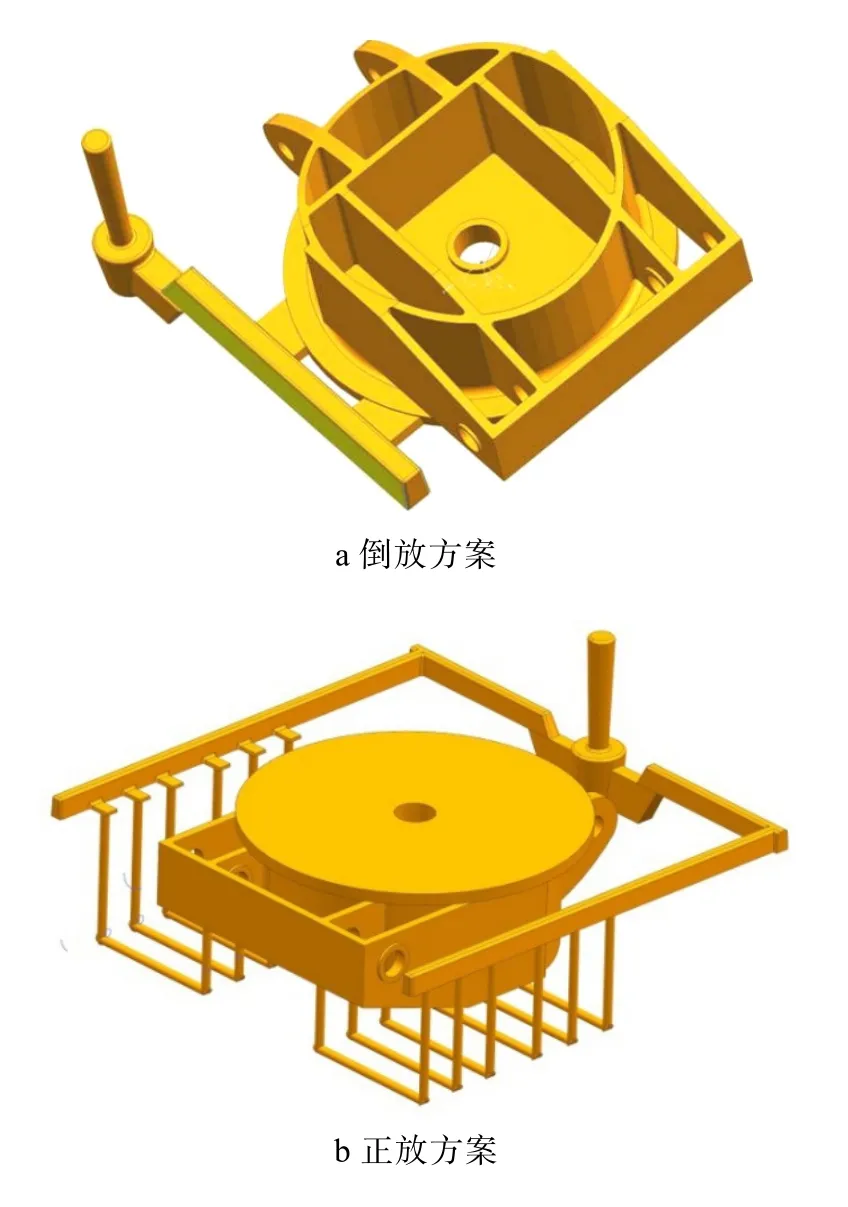

根据浇注位置选择的原则:① 铸件的主要加工面、主要工作面和受力面应尽量放在底面或侧面;②大平面应置于下部或倾斜位置,以防夹砂等缺陷[10]。考虑将铸件倒放进行浇注,又由于铸件厚实部分应尽可能置于上方,利于设置冒口补缩,此铸件壁厚最大处为顶面上的圆盘,凝固最为缓慢,易产生缩孔缩松,为便于设置冒口,应将铸件正放,故设计了正放与倒放两种方案进行对比分析,两种方案的模型见图3。

图3 两种浇注方案的模型Fig.3 Models of two casting schemes

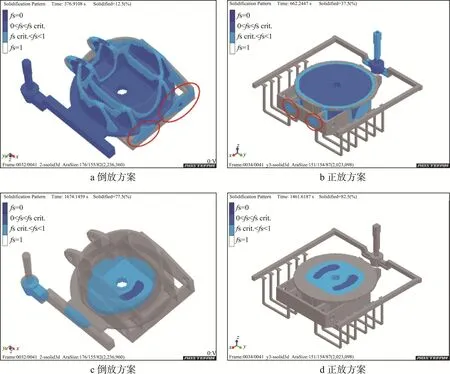

利用ADSTEFAN软件对这两种方案进行铸造过程的模拟,分别模拟其充型与凝固过程,得到的结果见图4及图5。

由图4充型过程中自由表面(%)的计算结果可见,倒放方案中金属液从底部圆盘的一侧流入,并产生了一定的旋转,易吸气氧化。正放方案金属液先流入框体,并均匀进入圆盘,没有金属液的涡流、飞溅、卷气等现象。两种方案的充型过程都较为平稳,且底注方式有利于排气,但都需要在顶面添加排气孔。总体来说充型效果都较为良好,正放方案稍占上风。

体现固相分数的凝固模拟结果表明,两种方案的浇注方式不同,对铸件的凝固有一定的影响,但影响不大。两种方案铸件前方横板及肋板的交叉处,即图5a及图5b中红圈圈出的区域,最先成为孤立区域,易产生缩孔缩松等缺陷。图5c及图5d中圆盘中心处最晚凝固,在凝固的最后阶段,没有足够的液态金属流入,最终会在这些区域形成收缩缺陷[11]。其余部位都可以得到金属液的补充,不易产生大型的缩孔缺陷,但可能会出现一些缩松。

图4 两种浇注方案充型过程的模拟结果(自由表面/%)Fig.4 Simulation results for filling process of two casting schemes

图5 两种浇注方案凝固过程的模拟结果(固相分数分布)Fig.5 Simulation results for solidification process of two casting schemes

综合上述两种方案的充型及凝固过程的模拟结果,可以看出倒放方案虽然将大平面置于下方,可防止夹砂等缺陷,但存在充型过程中金属液在圆盘内旋转,易被氧化的问题;并且圆盘处为热节部位,易产生缩孔缩松缺陷,铸件倒放难以设置冒口对其进行补缩,如果不能消除缩孔缺陷,就很难获得致密的铸件[12]。而正放方案虽然浇注系统略为复杂,但是充型过程更为平稳,并且圆盘置于顶部,利于设置冒口对其进行补缩,出于对铸件质量的考虑,故最终选择正放方案并对其进行进一步的优化。

2.3 浇注系统尺寸的确定

铝合金轻、热容量小、导热快、温度降低速度快,极易产生氧化和吸气,导致在铸造过程中产生气孔夹杂与一些氧化物薄膜等铸造缺陷[13]。铝合金的凝固体收缩率大,易产生缩孔和缩松,因此,对浇注系统的要求是保证充型过程平稳,不发生飞溅、冲击和涡流,撇渣能力要强,并有利于补缩[14]。

根据铝合金的特性,通常采用开放式浇注系统,且多为底注式或垂直缝隙式。为了减少冲击、吸气,直浇道通常做成10°~15°倾斜式或蛇形。综合考虑,本次铸造方案采用底注开放式浇注系统,铸件质量约375 kg,属中型铸件,根据《铸造工艺设计》中各浇道常用截面积比[10],最终确定各浇道截面积比为:

在确定了铸件浇注系统的类型和各组元的截面积比后,需要计算浇注系统各组元的具体尺寸。根据《铸造工艺设计》中铝合金铸件的浇注重量与直浇道截面积的关系[10],选取单个圆锥形直浇道,下端直径为64 mm,上端直径为90 mm,最小截面积为32.2 cm2。

根据各浇道的截面积比与直浇道的尺寸,可确定横浇道与内浇道的尺寸。本次设计方案采用梯形截面横浇道,数量为两根,单个横浇道截面积为32.4 cm2,梯形下底50 mm,上底40 mm,高72 mm。

由于正放方案的分型面不在底面上,又需要使用底注式浇注系统,使内浇道难以拔模,故采用埋设陶管的方式,采用12根直径为30 mm的陶管,总截面积为84.8 cm2。

2.4 浇注时间的确定

浇注时间对铸件的质量有重要影响,合理的浇注时间与铸件的结构、材料、浇注系统有关。浇注时间t的计算见式(1)。

式中:GL为浇注质量(kg);S'为经验系数。

本次铸件的浇注质量约600 kg,铸件的平均壁厚为30 mm,根据《铸造工艺设计》中铝合金铸件浇注系统中最小截面积的计算[10],选取经验系数为4.0,代入式(1)得到浇注时间约为34 s。

2.5 冒口设计

铝合金的凝固体收缩率大,易产生缩孔和缩松。根据试制的参数以及模型进行模拟,结果显示缺陷位置因壁厚过大,相对凝固时间较长,形成了较大的热节,最后导致缩孔、缩松[15]。主要分布在圆盘处以及前方横板及肋板的交叉处,故需要添加冒口对铸件进行补缩,减少或消除缺陷。

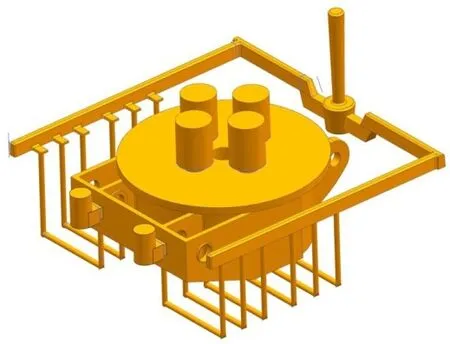

针对铸件前方横板及肋板的交叉处的缺陷采用侧冒口对其进行补缩,在两个交叉处各放置一个侧冒口。针对圆盘上的缺陷采用顶冒口对其进行补缩,在圆盘上均匀放置4个顶冒口。侧冒口与顶冒口是在标准侧冒口与顶冒口的基础上略作调整,并且添加冒口颈,便于冒口的切割。添加冒口后的铸件模型见图6。

图6 含冒口的铸件模型Fig.6 Model of casting with risers

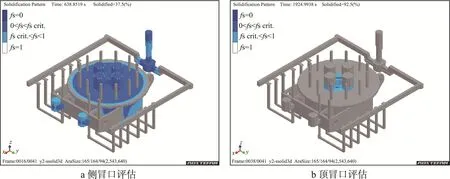

设置冒口后,对其进行数值模拟,主要为评估冒口补缩效果,故模拟其凝固过程,得到的结果见图7。从图7a可以看出,侧冒口比铸件凝固要慢,故其补缩效果较好,可以解决此前铸件前方横板及肋板的交叉处的缺陷问题。但是顶冒口比铸件圆盘处先凝固,如图7b所示,补缩效果不好,无法解决圆盘上的收缩缺陷问题。

2.6 二次优化

针对前述4个顶冒口补缩不佳的结果,对方案进行二次优化,增大冒口体积或添加冷铁,又考虑到工艺出品率及操作的便捷性,最终决定,铸件圆盘中心的孔洞不铸出,采用后期机加工,则在圆盘中心可以设置一个较大冒口对铸件进行补缩。二次优化后的铸件模型见图8。

图7 冒口系统凝固过程的模拟结果(固相分数分布)Fig.7 Simulation results of solidification process in riser system

图8 二次优化后的铸件模型Fig.8 Model of casting after quadratic optimization

3 模拟结果与综合分析

使用ADSTEFAN模拟软件,对铸件的充型过程、凝固过程及缺陷预测进行模拟。为保证铸件形状的精度,将网格数划分在5000万个左右。综合分析模拟结果,分析其铸造方案的合理性。

3.1 充型结果分析

计算得到的充型结果见图9。充型的结束时间约为32.0 s,与计算得出的浇注时间基本符合。从图9b可以看出,充型初期金属液面略有起伏,没有金属液的飞溅、卷气等现象,之后趋于平稳;并且充型达到8 s时,横浇道与陶管都已充满,开放式浇注系统浇道充满较为缓慢,相对来说本方案的浇道充满时间较为快速,可以更好地防止氧化等缺陷。排气管与冒口的放置也较为合理,铸件中没有气体残留,金属液由底部逐渐向上推进,将气体赶至排气孔与冒口中,并排出型腔,如图9c所示。总体上充型效果良好。

3.2 凝固结果分析

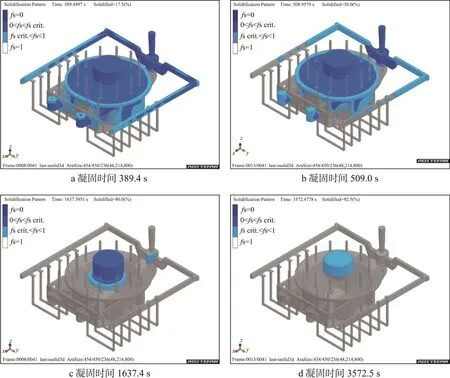

凝固过程固相分数变化见图10。铸件的总凝固时间约3800 s。图10a、图10b中侧冒口凝固晚于铸件,侧冒口的补缩效果良好,可以解决先前铸件前方横板及肋板的交叉处的缺陷。二次优化后,顶冒口成为整个铸件最后凝固的区域,补缩效果良好,可解决前一方案中圆盘处出现的缺陷,达到了预期的补缩目标,结果见图10c、图10d。总体上凝固结果良好,各个部分的最终凝固区域都转移到了冒口内,可有效减少缩孔缩松等缺陷。

3.3 缩孔缩松分析

表征缩孔、缩松的填充比经模拟求解后的结果见图11。其中橙红色、黄色部分表示形成缩孔倾向较大的区域。缩孔缩松预测的模拟结果与凝固过程的模拟结果较为吻合。图11a、图11b中先前铸件前方横板及肋板的交叉处没有出现缺陷,缺陷已完全进入侧冒口中,总的来说侧冒口达到了理想的补缩效果。从图11c、图11d可以看出,在采用了单个顶冒口后,可消除圆盘上的收缩缺陷,缺陷将被完全移入顶冒口中,单个顶冒口的补缩效果良好。总体来说,整个铸件内没有发现明显的缩孔、缩松缺陷,并由此判断本次优化后方案是合理可行的。

图9 铸件充型过程的模拟结果(自由表面/%)Fig.9 Simulation results for filling process of casting

图10 铸件凝固过程的模拟结果(固相分数分布)Fig.10 Simulation results for solidification process of casting

图11 铸件缩孔缩松预测(填充比/%)Fig.11 Prediction of shrinkage porosity of casting

4 结论

1)在对上倾倒框铸铝件的结构进行分析后,设计了两种不同的铸造工艺方案。采用UG软件对铸件、浇注系统、冒口进行建模,利用ADSTEFAN软件进行模拟,预测了可能存在的缺陷,并在此基础上对铸造工艺方案进行优化。

2)底注式浇注系统充型过程较为平稳,并且利于铸件的排气,可避免卷气、夹渣等缺陷。在正放浇注与倒放浇注的选择中,正放浇注更利于实现铸件的顺序凝固,便于安放冒口进行补缩。

3)铸件前方横板及肋板交叉处的缺陷,可利用两个侧冒口,达到理想的补缩效果。顶部圆盘处的缺陷,使用单个顶冒口的效果要优于4个顶冒口,基本消除了缺陷,达到了预期的目标。

4)在整个方案优化的过程中,都使用计算机软件对铸造的各个过程进行模拟,从而得到最佳的工艺方案,可望节约试制成本,增加经济效益。