基于模糊PID控制的棉花采摘性能试验台测控系统研制

王由之,张宏文,王 磊,李光耀,张 勇,刘秀梅

基于模糊PID控制的棉花采摘性能试验台测控系统研制

王由之,张宏文※,王 磊,李光耀,张 勇,刘秀梅

(1. 石河子大学机械电气工程学院,石河子 832003;2. 农业部西北农业装备重点实验室,石河子 832003)

为了确定棉花采摘过程中的采摘效果,研究各因素对棉花采摘效果的影响,该文基于模糊PID控制理论,利用图像化编程语言LabVIEW,研制了一套能够进行多通道数据采集的棉花采摘参数测控系统。该系统主要由工控机、数据采集系统及驱动控制系统3部分组成,可实现棉花采摘速度、输送带速度和风机速度的连续可调,采摘过程中主轴扭矩、采摘滚筒速度、输送带速度和风机速度等信号能够实现高速、实时采集与显示,并具有数据保存等功能。试验结果表明,该测控系统能够较好地实现棉花采摘速度与输送带速度在0~2 m/s范围内的任意匹配以及采摘扭矩和转速分别在0~5、10~15 kHz采集频率下的测量与分析。研究结果可为采摘头性能参数的优化和棉花采摘收获装备的国产化提供理论依据与技术支持。

农业机械;棉花;采摘头;采摘性能;测控系统

0 引 言

棉花采摘是棉花生产过程中的重要工作环节,采摘性能的好坏直接影响到棉花采净率、撞落棉损失率和含杂率等技术指标。棉花采摘试验参数是衡量棉花采摘性能的重要依据。为了更好地研究、开发棉花采摘装置,必须利用采摘试验台对棉花进行采摘试验[1-2]。在采摘试验中,利用试验设备中的数据采集器或数据采集系统对棉花采摘过程的相关数据进行采集。近年来,相关学者对棉花采摘试验台及测控系统进行了大量研究,阎金刚等研制了一种单摘锭采摘试验台,利用单摘锭试验台和高速摄像系统,对摘锭的整个采摘过程进行实时拍摄,开展了影响采棉机采净率相关因素研究[3];张宏文等利用一种胶棒滚筒棉花采摘头试验台开展了对采摘速比值与采棉工艺速度、采摘工作角、滚筒转速之间的相应函数关系的研究[4-7];张世福等设计了一种农作物秸秆切割特性测控系统,实现对高速连续工作的主轴切割扭矩、切割力等数据的采集和处理[8]。

以上试验台和测控系统虽然能够获取采摘试验参数,但主要存在以下2方面问题:1)测控系统大多只能对一次试验进行信息采集,与实际农作物的采摘、切割过程中连续工作条件状况不符;2)部分测控系统仅在中、低速条件下可以获取农作物试验的相关参数,系统响应速度较慢,难以对农作物实际采摘切割过程中的高速连续的试验数据进行采集和处理。为了研究棉花的采摘特性,获得实际工况下高速连续机采棉的采净率,为棉花高效率机械化采收装置设计提供理论依据,本文基于模糊PID控制原理,利用LabVIEW软件,设计了一套测控系统,在该测控系统的调节下,试验台可以在速度较高的状态下对棉花进行连续采摘试验,同时对棉花采摘过程中试验台主轴扭矩、采摘滚筒速度和输送带速度、扭矩等参数信息实时采集。

1 试验台结构与工作原理

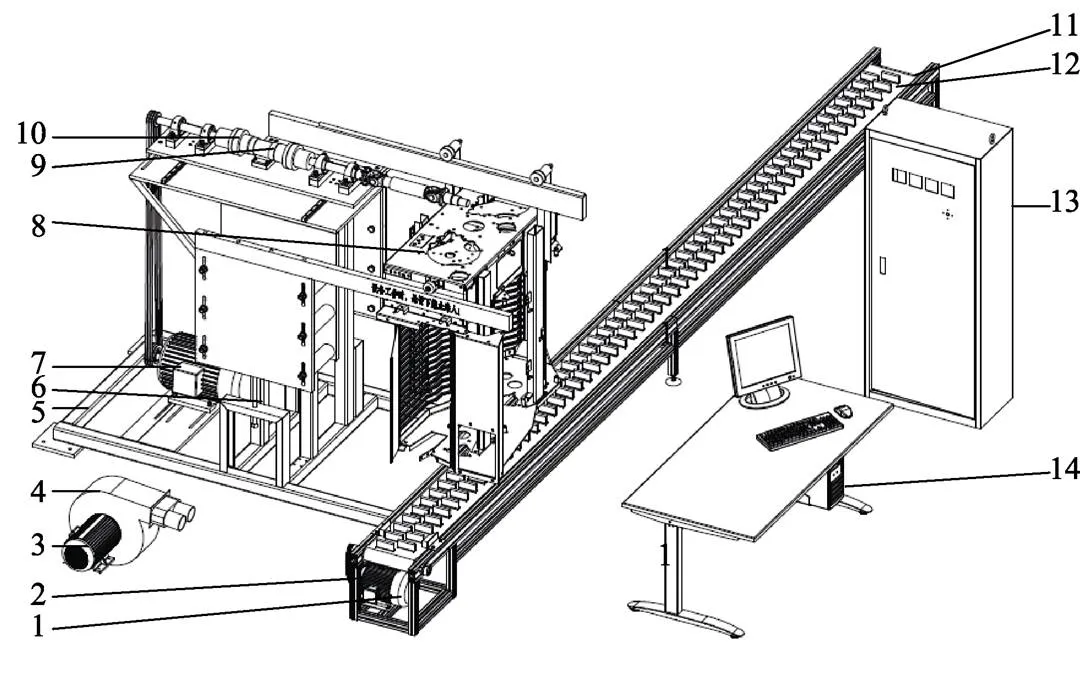

棉花采摘试验台主要由棉株输送装置、棉花采摘装置、籽棉风送装置和测控系统等组成[9],如图1所示。其工作原理是将试验用的棉株经测量后固定在棉株输送装置的输送带夹持机构上;启动采摘电机并使用PLC控制器调节至试验设定转速,待采摘电机运行稳定后,启动风机电机并通过PLC控制器调节至设定风压值,启动输送带电机并通过PLC控制器调节至设定运行速度;利用数据采集功能实时采集动力传动轴上的扭矩信号、电机转速信号及采摘环境中温湿度信号;棉花采摘完毕后,调取扭矩和转速信号进行并分析。

棉花实际采摘过程是复杂开放的作业环境,具有较强的非结构性、非线性和时变性等特点。为了保证采收装置稳健运行和高效采收,在采收过程中需要实时调整控制参数来应对不断变化的外部扰动。常规PID控制自适应差能力差,控制效果不佳,鲁棒性欠佳,无法正常发挥机械采收的优势。本文采用模糊PID控制方法,以输送带速度v为控制目标,结合模糊理论和PID控制技术,通过实时获取滚筒转速和输送带速度,并在采摘速比系数值边界条件约束下对PID参数进行在线整定,通过调整滚筒转速对输送带速度不断进行动态修正,使输送带速度控制在最佳范围,试验台采收装置的采摘性能指标达到最佳。

1. 输送带电机 2. 扭矩转速传感器1 3. 风机电机 4. 风机 5. 机架 6. 采摘调节机构 7. 采摘电机 8. 采摘装置 9. 扭矩转速传感器2 10. 动力传输系统 11. 输送带 12. 夹持装置 13. 电力输出系统 14. 控制系统

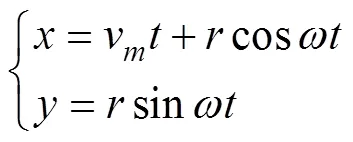

采棉机工作时,采摘滚筒一边随着采棉机沿前进方向向前运行一边自转,采摘滚筒边缘任意点的绝对运动为其在矢量平面内位移的合成,如图2a所示,取点初始坐标为0(,0),以采摘滚筒作为参照物,点随采摘滚筒自转到滚筒上任意位置时的坐标为(cos,sin),点的位移方程为

式中为点横坐标;为点纵坐标;为滚筒半径,mm;为采摘滚筒角速度,rad/s;为时间,s。

以地面作为参照物,则采摘滚筒边缘任意点的运动轨迹方程为

式中v为输送带速度,mm/s。

根据采棉滚筒上任意点点相对地面的运动轨迹方程可知,采摘滚筒相对地面形成的轨迹形状为长幅摆线,如图2b所示。点的运动轨迹在摆线的峰值处会形成环扣,形成环扣的大小与采摘速比系数(滚筒转速与输送带速度的比值)值有关,对籽棉的采摘质量有一定影响。

注:r为采摘滚筒半径,mm;ω为采摘滚筒角速度,rad·s-1;t为时间,s.

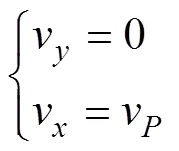

根据采棉滚筒上任意点点相对地面的运动轨迹,将式(2)对时间微分,则点在、轴上的分速度为

式中v为点沿轴方向速度,mm/s;v为点沿轴方向速度,mm/s。

由式(3)可以得出

其中v==2π(为采摘滚筒转速,r/min),当点运动到与采棉机行进速度方向相差90°时,根据速度分量关系有

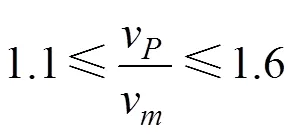

又根据文献[10]

根据式(4)~(6)有

由式(7)可知,输送带速度的变化对值影响较大,在1.1~1.6时[10],棉花采摘效果最佳,通过调整v与v的比例关系,能够使值控制在最佳范围。

2 试验台测控系统

2.1 测控系统的硬件组成

测控系统硬件主要由工控机、数据采集系统、驱动控制系统3部分组成,如图3所示,驱动控制系统通过PLC控制器和变频器实现对采摘滚筒采摘转速、输送带速度和风机转速的调节与控制;数据采集系统实现扭矩信号、温湿度信号的采集,并利用/(频率/电压)转换器把电动机转速的方波频率转换成电压信号,同时实现转速的模糊PID控制;上位机系统利用安装在工控机上的LabVIEW应用程序实现数据的实时显示与分析,构建良好的人机交互界面。

图3 测控系统硬件结构示意图

2.1.1 工控机

系统主机是一台研华工业控制计算机,装有LabVIEW 2015软件,外置数据采集板卡USB-2000,通过USB-RS232转换器总线与数据采集系统节点PLC控制器连接,获取相应的数字信号;主机在LabVIEW软件平台完成所有数据处理、数据库存盘、数据显示、报表输出,运行控制策略,并通过软件实现棉花采摘过程中对输送带速度的 控制。

2.1.2 数据采集系统

1)PLC控制器。PLC控制器在控制系统中完成对传感器信号的采集、分析和处理,并输出信号通过变频器控制三相异步电动机执行动作。根据系统输入/输出点数及输出高速脉冲数,选用西门子SIMATIC S7-200CN系列CPU 224XP CN控制器,该CPU具有14个数字量输入点和10个数字量输出点,电源电压为直流85~264 VAC,频率为47~63 Hz;在25 ℃常温模式下,满量程精度±0.2%[11-14],系统的I/O端口如表1所示。

表1 PLC输入输出地址分配

2)变频器。使用3台功率分别为7.5、4.0和2.2 kW的AC70系列变频器调节采摘电动机、输送带电动机和风机电机的转速,该型变频器调试简单并具有完善的功能对设备进行保护。变频器与可编程控制器(PLC)之间通过采用串行接口协议(ModBus)中的RTU传输模式[15],该通信方式的“单主多从”控制网络,便于PLC与采摘滚筒电动机变频器、输送带电动机变频器和风机电动机变频器的通信。图4为设定的变频器ModBus通信报文结构图,在RTU模式中,消息发送至少要以3.5个字节传输时间的停顿间隔作为开始,传输的数据域依次为:从机地址、操作命令码、数据和CRC校验字,每个域都是以十六进制的0,1,2…9,A,B,C…F字节进行传输,在消息发送过程中,网络设备不断侦测包括停顿时间间隔在内的网络总线,当第一个域的地址信息被接收到,其余网络设备都对该字节进行解码来判断是否接收此消息,当最后一个字节传输完成,经历一个至少为3.5个字符时间的停顿后,即可开始另一个新消息的发送。

图4 变频器ModBus通信报文结构图

3)电机。用QABP系列变频调速三相异步电机,表2为采摘电机、输送带电机和风机电机的性能参数。

表2 电动机性能参数

2.1.3 驱动控制系统

1)数据采集卡。该系统采用USB-2000多功能数据采集卡(北京思迈科华技术有限公司)采集扭矩信号和温度信号,该数据采集卡有5种常用的测量与控制功能:16-bit模拟输入分辨率;最高1 MS/s模拟输入采样率;采样周期可按20 ns步进任意设置;最高16通道模拟输入;模拟输入±10 V/±5 V/±2.5 V/±1.25 V±/0.5 V,可通过软件配置;4通道同步模拟输出[16]。USB-2000采集卡上有一个可存储16 kB A/D采样点的FIFO(first input first output)先入先出缓冲器,当FIFO半满时,板卡会产生一个中断,该特性为测控系统对扭矩和温度信号的高速采集提供了保证。

2)传感器。测控系统选用扭矩转速传感器,将其分别安装在采摘装置与输送装置的动力源和执行机构之间,用来测量装置的驱动扭矩M和采摘滚筒转速。扭矩与其方波信号频率的转换关系分为2种。

正向转矩输出值为

反向转矩输出值为

式中M为采摘棉花时对主轴产生的正向转矩,N×m;为转矩满量程;f为正向满量程输出频率值,kHz;实测转矩输出频率值,kHz;M为采摘棉花时对主轴产生的反向转矩,N×m;f为反向满量程输出频率值,kHz;0为转矩零点输出频率值,kHz。

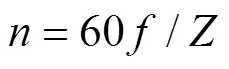

根据传感器技术参数可知传感器内部传感齿轮的齿数为= 60,则测量转速与其方波信号频率为的关系为

式中为转速,r/min;为传感器测速盘齿数。

通过安装在采摘头传动轴上的扭矩转速传感器可以采集到采摘滚筒运行时驱动扭矩的变化情况;通过安装在采摘头内部的温度传感器,可以采集采摘头运行时采摘头内部润滑液的油温,表3为所用各传感器的性能 参数。

表3 传感器性能参数

2.2 测控系统软件设计

2.2.1 测控系统操作面板

本系统测控软件使用美国NI公司的LabVIEW语言开发完成。虚拟仪器操作面板是测控系统与用户交流信息的桥梁[17-21],通过面板上的按钮、开关和显示窗口可以很方便地观察实时检测的结果以及显示操作系统的工作情况[22-23]。测控系统操作面板如图5所示。

棉花采摘试验台测控系统操作面板主要包括采摘电动机、输送带电动机和风机电机的启停、转速控制、扭矩曲线显示、温湿度曲线显示及数据采集报警等功能。试验过程中能够对电动机的速度进行准确控制,同时将通过USB-2000数据采集卡采集的转速信号、扭矩信号和温湿度信号实时的显示出来。

2.2.2 电动机控制子程序VI

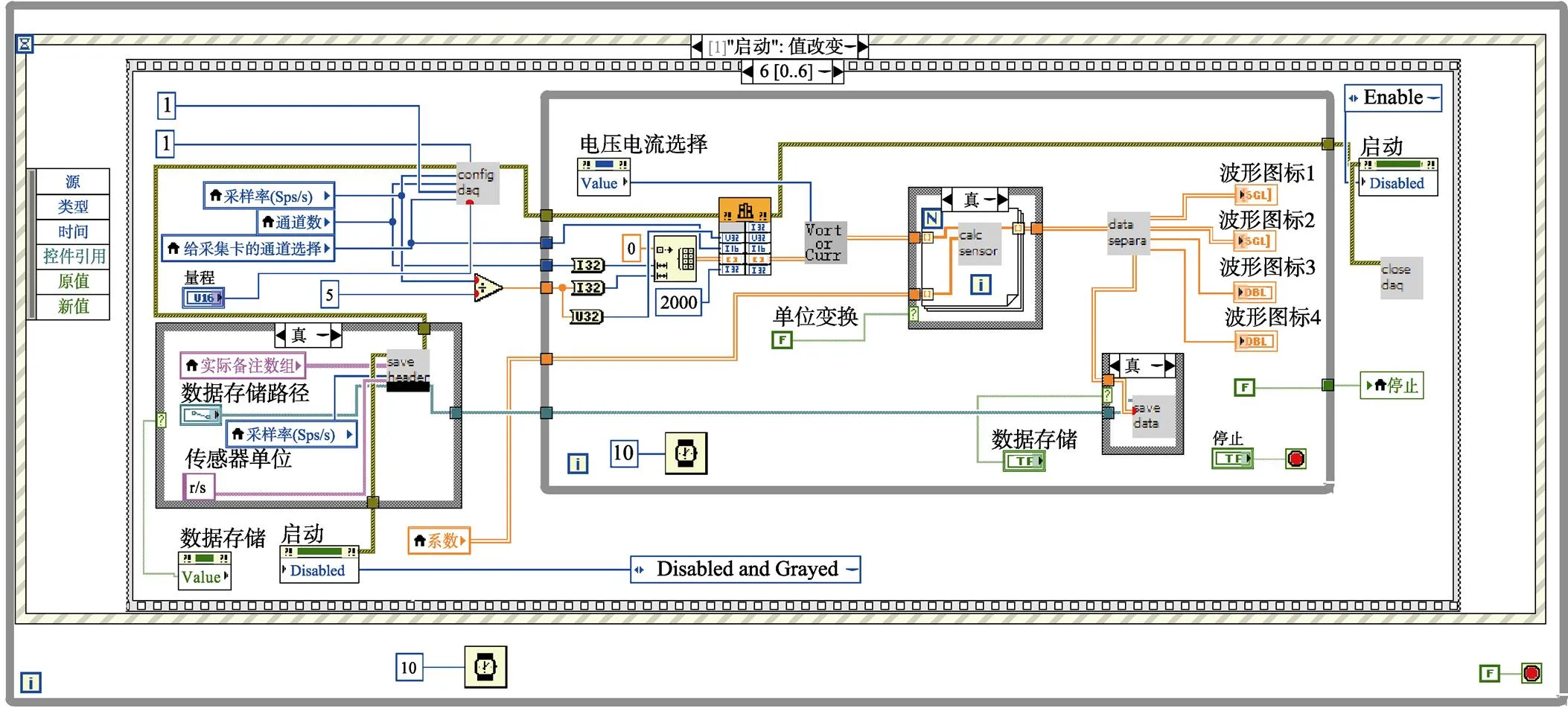

在使用LabVIEW编程时采用模块化编程的思想有效地利用子程序VI(virtual instrument),可以简化程序结构,提高VI运行效率[24-25]。本测控系统软件结构中最重要部分是3台电机控制子VI和数据采集与处理子VI,图6为采摘滚筒电动机调速程序框图。

图5 测控系统操作面板

图6 采摘电机调速程序框图

电机调速程序对输入值进行ModBus格式化,然后将ModBus后的10进制值转换为供变频器通讯报文中数据和校验区使用的16进制数值,改变数值区的值即改变变频器的输出频率,校验区为一个字节的校验,保证通讯准确性和可靠性。

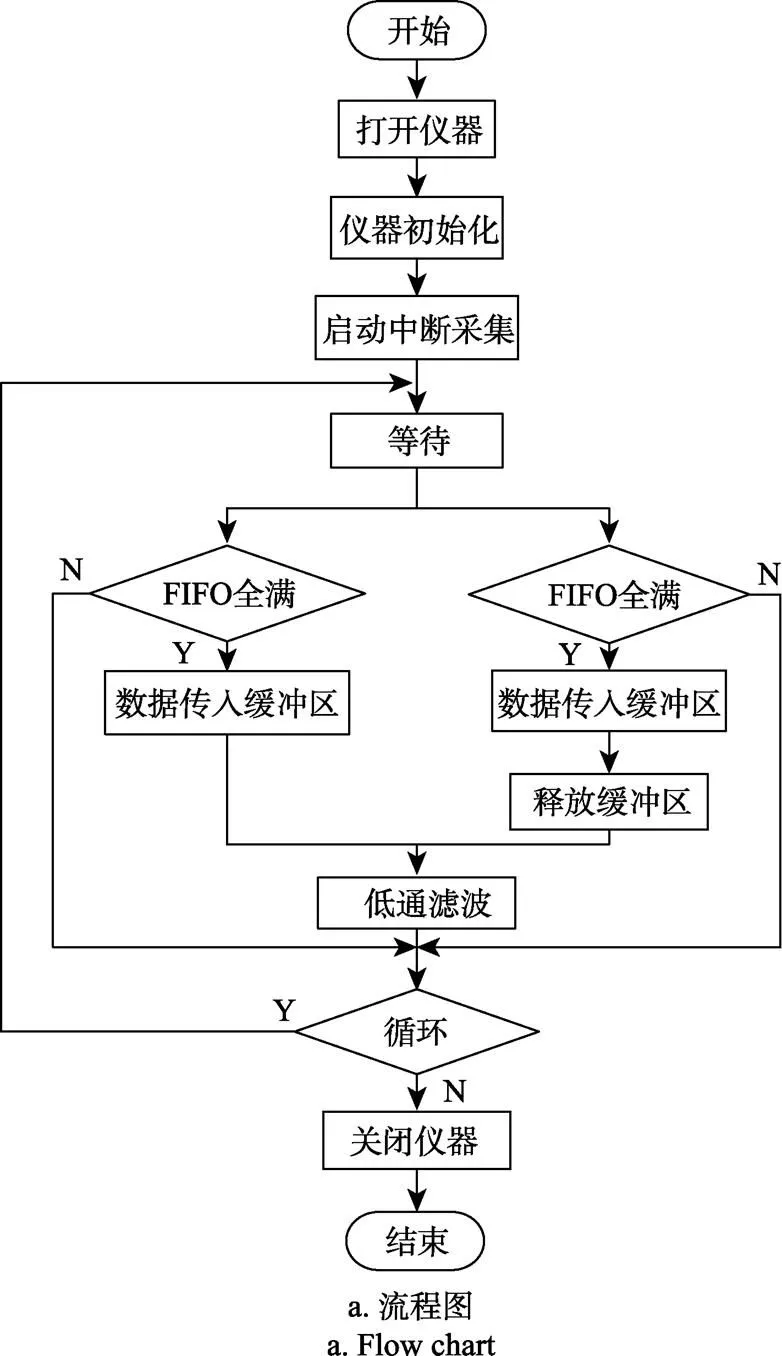

2.2.3 数据采集与处理子程序VI

利用USB-2000数据采集卡的3个模拟量输入通道对扭矩、速度和温度信号进行高速采集,根据传感器固有参数,分别设定默认采样频率为0~5 kHz和10~15 kHz。图7为数据采集与处理子程序VI的流程图和程序框图,首先,对板卡进行初始化,设定板卡设备号、采集通道及采集频率等相关参数,然后采用循环方式进行数据采集,板卡16 kB大小的FIFO缓冲器分为相同大小的前后2个分区使用,执行1次中断采集可以进行多次A/D转换。当FIFO前半区满时,将此半区数据传送到用户缓冲区进行低通滤波,去除数据采集过程中引入的高频干扰,同时采集的数据继续向FIFO的后半部分写入。当FIFO全满时,将后半部分数据传送到缓冲区中处理,转换的数据会重新写入FIFO的前半部分,多次循环,对扭矩、速度和温度信号进行高速采集[26],数据采集流程图如图7a所示。

2.3 模糊PID控制器的设计

为实现测控系统在棉花采收过程中能够对转速连续调节,以达到最佳的经济性,需要合理控制算法实现对输送带速度的调节,以达到较好的预期效果。

2.3.1 自适应模糊PID控制算法

根据棉花采摘试验台的控制原理,值在1.1~1.6范围内,试验台输送带速度应匹配棉花采摘滚筒转速,即当采摘滚筒转速变化时,输送带速度应进行相应调整,同时,通过值调节器调整输送带速度以适应负载变化。因此,控制器通过调整输送带速度适应试验台作业过程。

试验台作业速度控制器由一个标准PID控制器、模糊推理调节器和值边界调节器组成[27-28]。控制器的结构见图8。扭矩转速传感器采集的实时转速经过传感器内部当量模型转换为实时在线转速,再经值边界调节器转换为输送带最优驱动电压,该驱动电压r作为模糊PID调节器的输入信号,为输送带实时作业速度,()为经模糊PID调节器输出的实际驱动电压。控制器在运行过程中不断监测棉花试验台采摘滚筒转速和输送带速度,并将输送带速度经扭矩转速传感器转换为相应的驱动电压输入控制器,与经采棉输送值调节器输出的最优驱动电压r形成偏差和偏差变化率E,实时调整PID控制参数输出适当驱动电压来调节输送带速度,实现系统自适应调整功能。

2.3.2 模糊PID控制器模糊集、论域及隶变函数

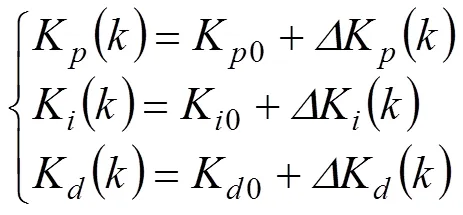

将试验台输送带转速的最优驱动电压作为模糊PID输入设定值,输送带速度转换的驱动电压与设定值之间偏差和偏差变化率E作为PID控制器的输入语言变量,K、K、K作为输出语言变量。隶属函数均为三角分布函数。其模糊子集定义为:{正大(PB)、正中(PM)、正小(PS)、零(ZO)、负小(NS)、负中(NM)、负大(NB)},对应的论域为{6,4,2,0,-2,-4,-6};K、K、K变量的模糊子集定义为{正大(PB)、正中(PM)、正小(PS)、零(ZO)、负小(NS)、负中(NM)、负大(NB)},对应的论域为{1,-1}。参数自整定公式为

图9分别为比例、积分和微分系数在论域上的输出曲面。可以观察、E的变化对K、K、K的影响,随着、E正向增加,K逐渐减小,K、K逐渐增大;随着、E反向增加,K逐渐增大,K、K逐渐减小;在零点K、K、K为中间值。

注:rinput为驱动电压;de/dt为误差变化率;Kp为比例调节系数;Ki为微分调节系数;Kd为积分调节系数;U(t)为经模糊PID调节器输出的实际驱动电压;y为输送带实时作业速度。下同。

图9 比例、积分和微分系数在论域上的输出曲面

通过模糊控制对PID 3个参数进行在线修正,从而使输送带速度具有良好的稳态性能。当试验台启动后,先设定输送带速度,同时通过扭矩转速传感器检测采摘滚筒的实际转速,经值边界调节器转换为最优驱动电压,再经过模糊PID调节后的最终输出就是发送给输送带速度所对应的实际驱动电压。

3 台架试验

3.1 试验材料

试验地点为农业部西北农业装备重点实验室收获机械实验室,在棉花采摘试验台架上进行试验,如图10所示。试验时间为2017年9月25日至10月3日。输送带上夹持装置的间距根据目前新疆植棉区机采棉种植模式66 cm+10 cm机采棉带状种植模式。试验对象为第1果枝结铃部位距地面15 cm以上、棉杆高度在65~85 cm(采用人工、机械打顶及化控)、脱叶率达80%以上的机采棉(新陆早26),棉花基本特性见表4。

3.2 试验设备与仪器

棉花采摘试验台;DT-2234C数字式转速表(中国TondaJ,量程:2.5~99 999 r/min;分辨率:0.1 r/min);JN338型扭矩转速传感器;SPS402F精密电子天平(美国Ohaus Scout Pro,量程0~400 g,精度0.01 g)。

1. 棉花输送装置 2. 测控系统 3. 电力输出系统 4.采摘装置 5. 籽棉输送装置

表4 试验棉花基本特性

3.3 试验方法

3.3.1 影响因素的确定

根据棉花采摘试验台结构参数与工作参数,本试验主要分析影响棉花采收效果的关键参数:输送带速度、滚筒转速、速比系数。

1)输送带速度

在保证棉花采摘作业性能和生产率的情况下,输送带速度v取1.1~2.0 m/s[2]。

2)采摘滚筒转速

通过对采摘装置的运动分析,滚筒转速的选取与值、滚筒直径的大小有关。滚筒转速提高值增大,棉花采摘速度增大,采棉机采净率提高。但过大的采摘 速度将打落棉铃,含杂率上升。滚筒转速可由式(12)确定[10]。

取1.1~1.6,滚筒半径取120 mm[2],输送带速度在0~2 m/s[29],计算得出滚筒转速取值范围在95~150 r/min。

3.3.2 指标测定

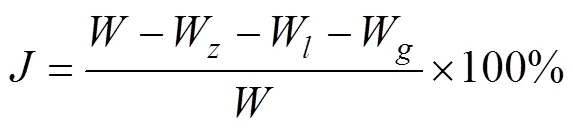

根据标准采棉机作业质量NY/T1133-2006[29],本试验选取衡量棉花采收效果指标为采净率、含杂率。

1)采净率

采收前在检测样本区选取5点,测定该区域内所有棉株数及各开裂棉铃数,手工采摘开裂棉铃并称质量,计算出开裂棉铃单铃质量。求5点的平均值,得出检测区平均开裂棉铃的单铃质量。在采收前测定该区域的棉株数及开裂棉铃总数,计算出开裂棉铃的籽棉总质量,清理自然落棉及地上枯叶。

采收后收集撞落棉、挂枝棉及漏采棉,分别称质量。按式(13)、式(14)分别计算。

式中S为撞落棉损失率,%;W为撞落棉质量,g;为开裂棉铃的籽棉总质量,g。

式中为采净率,%;W为遗留在铃壳内未被采收的开裂棉质量,g;W为挂在棉株上的籽棉质量,g。

2)含杂率

在棉箱的不同部位随机抽取5份籽棉样品,每份不少于2 000g,集中并充分混合,从中取出样品5份,每份1 000g,人工拣出碎叶、茎秆、铃壳、杂草、草籽等杂物。杂物质量为样品中所有杂物总质量,按式(15)计算含杂率,每次试验的含杂率为5份样品的平均值[29]。

式中为含杂率,%;W为样品中人工拣出碎叶、茎秆、铃壳、杂草、草籽等杂物质量,g;W为样品通过试轧机的杂质量,g;W为样品中皮棉所含杂质量,g;W为样品中特杂质量,g;W为样品质量,g。

3.3.3 试验内容与方法

试验开始前通过JN338型扭矩转速传感器对DT-2234C数字式转速表进行标定以及对转速测量的精度进行检验,记录系统测量值。通过对测量值的分析处理,得到扭矩转速传感器的测量误差。

在试验过程中通过调节输送带电机以及采摘滚筒电机的频率以实现对输送带速度与滚筒转速的调整,利用扭矩转速传感器测量扭矩。通过试验台测控系统人机交互界面对输送带速度进行设置并实时显示。

根据按照国家标准GB/T 21397-2008 棉花收获机的相关规定进行试验,每次测100株,每个试验重复3 次。试验参照标准采棉机作业质量NY/T1133-2006测量并计算采净率、含杂率[30-31]。

3.4 试验结果与分析

根据稳定试验台输送带速度的可调节范围,分别给定输送带速度(1.20~1.75m/s)进行稳态误差试验测试,结果如表5所示,表5测试结果表明试验台输送带速度的稳态误差在系统可接受范围之内。

表5 输送带稳态误差测试结果

表6为棉花采摘试验台的测控试验结果。由表6可知,当采摘速比系数小于1.1、滚筒转速小于100 r/min、输送带速度小于1.2 m/s时,采净率小于90%,遗留棉大于2%,落地棉大于20%,不满足采棉机作业规程要求;当采摘滚筒转速在130 r/min以上时,落地棉超过2%,含杂率20%以上。杂质含量过高会增加采摘头内部棉花输送难度,容易发生输棉管道堵塞现象,影响正常采棉作业。采摘滚筒转速为120 r/min时,棉花采净率达94.3%,含杂率14.1%,落地棉小于1.1%。采摘质量满足棉花收获规程要求。此时值为1.198,试验台输送带速度约1.67 m/s。棉花采摘试验台测控系统实现了棉花采摘连续采摘过程中输送带速度、采摘滚筒转速的调节及温湿度、扭矩的采集、显示和处理。

表6 试验数据采集结果

4 结 论

1)利用LabVIEW虚拟仪器技术研制了一套棉花采摘试验台测控系统,能够实现采摘电机、输送带电机速度和风机电机转速大小的调节;可以对扭矩和温度信号在高频率下进行高速采集与处理并实时显示和保存;具有良好的可操作性和人机交互界面。

2)对试验台测控系统进行试验,结果表明试验台测控系统工作性能可靠、测量参数准确,能够为棉花收获装备的开发提供数据支持和理论依据。

3)利用该测控系统控制试验台进行了各因素对棉花采摘性能影响的试验。试验结果表明:在输送带速度为1.67 m/s、采摘滚筒转速为120 r/min时,棉花采摘试验台的棉花采净率94.3%,含杂率14.1%,落地棉1.1%,均满足优等采摘标准,棉花采摘质量达到国家采棉机作业规程要求。

[1] 中国科学院农业机械化研究机所编译. 棉花收获机械译文集[M]. 北京:机械工业出版社,1960.

[2] 中国农业机械化科学研究院编. 农业机械设计手册(下册)[M]. 北京:中国农业科学技术出版社,2007.

[3] 阎金刚,张宏文,李福海,等. 基于LabVIEW的采棉机单摘锭试验台设计[J]. 中国农机化学报,2013,34(3): 155-158. Yan Jingang, Zhang Hongwen, Li Fuhai, et al. Design of the single-spindle test-bed for the cotton picker based on LabVIEW [J]. Journal of Chinese Agricultural Mechanization, 2013, 34(3): 155-158. (in Chinese with English abstract)

[4] 张宏文,康敏,傅秀清,等. 胶棒滚筒棉花采摘头的设计与试验[J]. 农业工程学报,2011,27(2):109-113. Zhang Hongwen, Kang Min, Fu Xiuqing, et al. Design and experiment of rubber-bar roller of cotton harvester[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(2): 109-113. (in Chinese with English abstract)

[5] 王磊,张宏文,刘巧. 胶棒滚筒棉花采摘头采收性能试验[J]. 农业工程学报,2016,32(18):35-41. Wang Lei, Zhang Hongwen, Liu Qiao. Test on harvest performance of cotton picking head with rubber-bar roller[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(18): 35-41. (in Chinese with English abstract)

[6] 王磊,刘巧,张宏文,等. 胶棒滚筒采摘头试验台测控系统设计[J]. 农机化研究,2018,40(2):90-94. Wang Lei, Liu Qiao, Zhang Hongwen, et al. Design of measure and control system for test-bed of cotton picking head with rubber-bar roller[J]. Journal of Agricultural Mechanization Research, 2018, 40(2): 90-94. (in Chinese with English abstract)

[7] 杨涛,张宏文,李勇,等. 滚筒式采棉机采摘头试验台的设计[J]. 石河子大学学报:自然科学版,2011,29(6): 772-775. Yang Tao, Zhang Hongwen, Li Yong, et al. Design of test-bed on roller type of cotton harvester[J]. Ournal of Shihezi University: Natural Science, 2011, 6(29): 772-775. (in Chinese with English abstract)

[8] 张世福,宋占华,闫银发,等. 农作物秸秆切割试验台测控系统的研制与试验[J]. 农业工程学报,2013,29(增刊1):10-17. Zhang Shifu, Song Zhanhua, Yan Yinfa, et al. Development and experiment of measure and control system for stalkcutting test bench[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(Supp.1): 10-17. (in Chinese with English abstract)

[9] 肖宇星. 水平摘锭式采摘头性能综合测试试验台的研制[D]. 石河子:石河子大学,2017. Xiao Yuxing. The Development of Integranted Performance Testbed for Horizontal Spindle-Type Cotton Pocking units[D]. Shihezi: Shihezi University, 2017. (in Chinese with English abstract)

[10] 庄力骏,孙颖,陈发. 关于采棉机速比系数K值的探讨[J]. 新疆农机化,2001(2):28-29.

[11] 胡志超,王冰,于昭洋,等. 半喂入式花生摘果试验台设计与试验[J]. 农业工程学报,2017,33(17):42-50. Hu Zhichao, Wang Bing, Yu Zhaoyang, et al. Design and test of semi-feeding test-bed for peanut pod picking[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(17): 42-50. (in Chinese with English abstract)

[12] 吕华芳,杨汉波,从振涛,等. 基于PLC控制的室内降雨入渗自动测定系统[J]. 农业机械学报,2014,45(9): 144-149. Lü Huafang, Yang Hanbo, Cong Zhentao, et al. Indoor automatic measurement system for rainfall infiltration based on PLC[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(9): 144-149. (in Chinese with English abstract)

[13] 陈玉仑,孙晨阳,卢中山,等. 基于可编程控制器的猪胴体喷淋冷却作业控制系统设计[J]. 农业工程学报,2018,34(3):273-278. Chen Yulun, Sun Chenyang, Lu Zhongshan, et al. Design of control system for spray chilling operation of pig carcass based on PLC[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(3): 273-278. (in Chinese with English abstract)

[14] 奚小波,张瑞宏,单翔,等. 3SFBQ-500 型果园气爆松土注肥机的优化设计与试验[J]. 农业工程学报,2017,33(24):35-43. Xi Xiaobo, Zhang Ruihong, Shan Xiang, et al. Optimal design and experiment of 3SFBQ-500 type orchard gas explosion subsoiling and fertilizer injection machine[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(24): 35-43. (in Chinese with English abstract)

[15] 郭会军,张建丰,王志林,等. 基于LabVIEW 和ARM 处理器的大型称重式蒸渗仪测控系统[J]. 农业工程学报,2013,29(16):134-141.Guo Huijun, Zhang Jianfeng, Wang Zhilin, et al. Automatic measuring and controlling system of weighing lysimeter based on LabVIEW and ARM processors[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(16): 134-141. (in Chinese with English abstract)

[16] 思迈科华技术公司. USB-2000 Series User’s Manual[Z]. 北京:思迈科华技术公司,2014.

[17] 毛涛涛,滕光辉,李志忠,等. 基于LabVIEW 平台的蛋鸡栖架分布监测系统设计与实现[J]. 农业工程学报,2016,32(6):169-174. Mao Taotao, Teng Guanghui, Li Zhizhong, et al. Design and implementation of laying hens perch distribution monitoring system based on LabVIEW platform[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(6): 169-174. (in Chinese with English abstract)

[18] 郑玲,朱大洲,王成,等. 基于LabVIEW的小麦生物量检测系统[J]. 农业机械学报,2013,44(9):214-218. Zheng Ling, Zhu Dazhou, Wang Cheng, et al. Detection system for wheat biomass based on LabVIEW[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(9): 214-218. (in Chinese with English abstract)

[19] 陈树人,卢强,仇华铮. 基于LabVIEW的谷物联合收获机割台振动测试分析[J]. 农业机械学报,2011,42(增刊1):86-89, 98. Chen Shuren, Lu Qiang, Qiu Huazheng. Header vibration analysis of grain combine harvester based on LabVIEW[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(Supp.1): 86-89, 98. (in Chinese with English abstract)

[20] 侯国屏,王坤,叶齐鑫. LabVIEW7.1 编程与虚拟仪器设计[M]. 北京:清华大学出版社,2005.

[21] 姜建国,田金艳. 基于LabVIEW的潜油电泵数据采集系统[J]. 重庆大学报,2015,38(4):75-79. Jiang Jianguo, Tian Jinyan. A data acquisition system for electric submersible pump based on LabVIEW[J]. Journal of Chongqing University, 2016, 38(4): 75-79. (in Chinese with English abstract)

[22] 许顺,佟金,李默. 基于LabVIEW 的蔬菜切碎机性能测试及工作参数优化[J]. 农业工程学报,2017,33(3):250-256. Xu Shun, Tong Jin, Li Mo. Performance testing of vegetable chopping machine based on LabVIEW and operation parameter optimization[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(3): 250-256. (in Chinese with English abstract)

[23] 白士宝,滕光辉,杜晓冬,等. 基于LabVIEW 平台的蛋鸡舍环境舒适度实时监测系统设计与实现[J]. 农业工程学报,2017,33(15):237-244. Bai Shibao, Teng Guanghui, Du Xiaodong, et al. Design and implementation on real-time monitoring system of laying hens environmental comfort based on LabVIEW[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(15): 237-244. (in Chinese with English abstract)

[24] 杨乐平,李海涛,杨磊. LabVIEW 程序设计与应用[M]. 北京:电子工业出版社,2005.

[25] 李江全,刘恩博,胡蓉,等. LabVIEW 虚拟仪器数据采集与串口通信测控应用实战[M]. 北京:人民邮电出版社,2010.

[26] 王宏,鞠正喜,杜国华,等. 基于USB2.0接口的高速视频采集系统设计[J]. 仪器仪表报,2006(增刊2):1423-1424. Wang Hong, Ju Zhengxi, Du Guohua, et al. Design of high-speed video capture system based on USB2.0 interface[J]. Chinese Journal of Scientific Instrument, 2006, 27(Supp.2): 1423-1424. (in Chinese with English abstract)

[27] 韩豹,杨亚楠,王宏伟,等. 苗间除草部件入土深度PID自动控制系统设计与台架试验[J]. 农业工程学报,2018,34(11):68-77. Han Bao, Yang Ya’nan, Wang Hongwei, et al. Design of PID automatic control system for depth into earth of intra-row weeding components and its bench experiment[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(11): 68-77. (in Chinese with English abstract)

[28] 苗中华,李闯,韩科立,等. 基于模糊PID的采棉机作业速度最优控制算法与试验[J]. 农业机械学报,2015,46(4):9-14,27. Miao Zhonghua, Li Chuang, Han Keli, et al. Optimal control algorithm and experiment of working speed of cotton- picking machine based on fuzzy PID[J]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(4): 9-14, 27. (in Chinese with English abstract)

[29] 中华人民共和国农业部,采棉机作业质量:NY/T 1133- 2006 [S]. 北京:中国标准出版社,2006.

[30] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会,棉花收获机:GB/T 21397-2008[S]. 北京:中国标准出版社,2008.

[31] 国家技术监督局,原棉含杂率试验方法:GB-T 6499-2012 [S]. 北京:中国标准出版社,2013.

Development of control system for cotton picking test bench based on fuzzy PID control

Wang Youzhi, Zhang Hongwen※, Wang Lei, Li Guangyao, Zhang Yong, Liu Xiumei

(1.832003,; 2.832003,)

The quality of cotton harvesting performance has a direct impact on the technical index such as net production rate of cotton, loss rate of hit cotton and impurity rate. At the same time, field cotton picking test parameters are important basis for measuring cotton picking performance. In order to study and develop the cotton picking device, the cotton picking experiment must be carried out by using the experimental device. A control system of cotton picking test bench was designed in this paper. PLC (programmable logic controller) was used as the processor of the system and HMI (human-machine interface) was designed based on LabVIEW, which realized the automatic start-stop of the cotton picking test bench, and the picking performance parameters could be manual adjustment on the human-computer interface. According to the design requirements, the corresponding network programs included the main program, motor speed control subroutine, data acquisition and processing subroutine, serial communication subroutine, data storage subroutine and so on. The sub-program of motor speed control included the start and stop of picking motor, conveyor belt motor and fan motor. The subroutine of data acquisition and processing was used to collect the torque and speed of the picking device and the conveyor belt, the temperature and humidity of the picking environment. Serial communication subroutine was used to develop the communication program with PLC based on the standard of VISA instrument programming I/O API in LabVIEW. The data storage was used to collect the datas and save it to the hard disk for subsequent data analysis after processing. The control system was composed of 3 parts: motor control system, data acquisition system and upper computer. The motor control system consists of frequency converter, picking motor, conveyor motor, fan motor and PLC controller. According to the motor speed and fuzzy PID control strategy, the rotational speed of the plucking drum, the speed of conveyor belt and the speed of the fan were accurately controlled. The data acquisition system was composed of USB-2000 acquisition card, temperature and humidity sensor, torque speed sensor, F/V converter and signal conditioning circuit. Before the data collection system working, the parameters of USB-2000 card, communication channel and data acquisition frequency should be selected first. The output datas of torque speed sensor and temperature and humidity sensor were recorded in a high-speed and accurate way. At the same time, the torque speed sensor was used to measure the real-time speed of the motor, and on this basis, the fuzzy PID control of the motor was carried out. The upper computer system was made up of IPC and measurement and control software, the human-computer interaction interface developed by LabVIEW displayed and analyzed data in real time. The test results show that the picking speed and speed of conveyor belt could be continuously adjusted within 0~2 m/s, the temperature and picking torque signals could be collected quickly from 0~5 kHz and 10~15 kHz, and could carry on the data collection and record. In order to verify the reliability and accuracy of the measurement and control system, the picking experiment of cotton (Xin Luzao 26) was carried out in this paper. The moisture content of cotton was 25.1%, the plant spacing was 300 mm and the row spacing was 600 mm. When the conveyor speed was 1.67 m/s and the picking drum speed was 120 r/min, the cotton picking net rate of the cotton picking test bench was 94.3%, the impurity rate was less than 14.1%, the ground cotton was less than 1.1%, and the cotton picking quality was meet the requirements of the national cotton picker operating procedures. The quality of cotton picking conform the requirements of the national cotton picking machine. It provided a theoretical basis and technical support for the optimization of performance parameters of picking head and the localization of cotton picking and harvesting equipment.

agricultural machinery; cotton; picking head; picking performance; test and control system

王由之,张宏文,王 磊,李光耀,张 勇,刘秀梅. 基于模糊PID控制的棉花采摘性能试验台测控系统研制[J]. 农业工程学报,2018,34(23):23-32. doi:10.11975/j.issn.1002-6819.2018.23.003 http://www.tcsae.org

Wang Youzhi, Zhang Hongwen, Wang Lei, Li Guangyao, Zhang Yong, Liu Xiumei. Development of control system for cotton picking test bench based on fuzzy PID control[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(23): 23-32. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.23.003 http://www.tcsae.org

2018-07-15

2018-10-03

国家自然基金项目(51605314,50865011);兵团师区域发展创新支持计划

王由之,主要从事测试技术与自动化装置的研究。 Email:wyz_mac1373865782@163.com

张宏文,教授,博士,主要从事农业机械设计及机械系统仿真方面的研究。Email:zhw_mac@shzu.edu.cn

10.11975/j.issn.1002-6819.2018.23.003

S225.91+1

A

1002-6819(2018)-23-0023-10