基于C51单片机的电加热炉温度控制系统设计

陈 强

0 引言

电加热炉在冶金、化工、机械等领域具备广泛的用途,但是其控制具有非线性、大滞后、大惯性和时变性等特点,常规控制方法难以实现较高的控制精度和响应速度。相比之下,经典的增量PID控制算法,无需针对控制对象建立数学模型,便可实现较发复杂系统的精确控制。因此,基于简单的C51单片机控制器设计了电加热炉温度控制系统,采用经典PID算法进行温度控制,实验结果表明,该PID控制达到了较高的温度控制效果。

1 系统整体设计

整个系统由C51单片机、温度控制驱动电路、电加热炉、传感器阵列、放大和滤波电路、多通道转换开关、ADC模块和LCD显示模块组成。C51单片机为普通80C51单片机,用于整个系统的控制、传感器信号的采集以及电加热控制算法的实现。温度控制驱动电路是电加热炉和控制器之间的桥梁,实施电加热炉的电源开断的实现。传感器阵列采用多个温度传感器,分布在加热炉的不同地方,以实现整个加热炉的温度精准采集。放大和滤波电路用于进行传感器信号的放大和滤除干扰信号。ADC模块用于采集各个传感器的实时温度数据。

温度传感器阵列用于感知加热炉内各点温度,由于炉内温度不均匀,则由各点值平均值作为控制依据。温度传感器均为模拟温度传感器,其信号输出需要经过放大器和滤波器进行放大和滤波,之后送至AD转换器,进行多路信号切换采样。最终该信号送至单片机控制器中,由单片机控制对采集值进行换算,并将换算值显示在LCD屏上,同时,将该温度值与设定值进行比较,计算误差值,并将该误差代入增量PID控制算法,进而计算出控制增量,进而产生PWM信号控制加热丝进行加热。依次进行,直至实测温度值与设定值之差满足设定误差,即达到温度平衡。

2 系统硬件设计

2.1 传感器采样电路

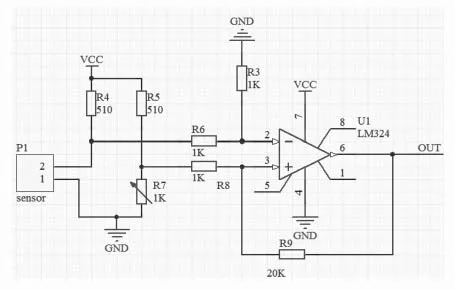

传感器采样电路如图1所示,整个采样电路由惠更斯桥和比例放大电路构成。传感器采用Pt电阻丝,其0到500℃的测量区间,其电阻变化为100-280.9Ω,该电阻变化可被由R4、R5、R7构成的桥式电路采样得到,进而送入由R6、R8、R3、R9和LM324构成的比例放大电路进行信号放大,放大倍数为20倍,进而输入至下一级处理电路中。

2.2 控温驱动电路

单片机控制器的驱动对象一般为低压低流对象,电热炉电热丝需要通过较大的电流才能进行快速加热,因此,需要设置温控驱动电路实现单片机控制引脚与加热炉的连接。

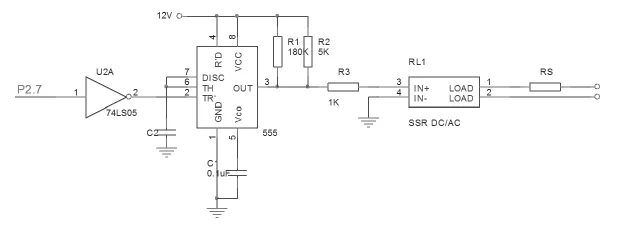

温控驱动电路如图2所示,该电路由非门U2、555定时器和SSR继电器构成,单片机控制器通过非门U2控制555定时器的第2脚,实现单片机控制555定时器的PWM波形输出,该输出经过控制SSR继电器进而驱动电炉丝,从而完成PWM控制。

图1 传感 器采样电路

图2 温控驱动电路

2.3 ADC传感器数据采样电路

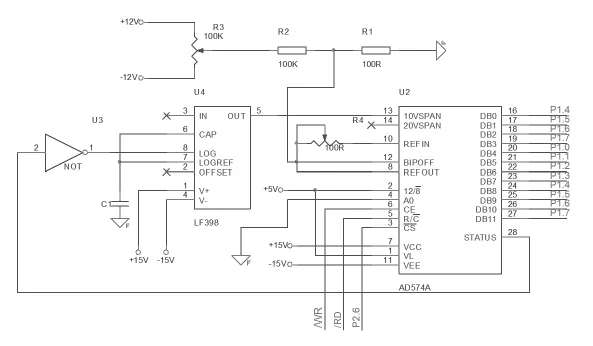

图3 ADC采样电路

设计中选用的A/D转换器为AD574,配合LF398峰值采样保持电路以及非门构成,采样电路参考电压由通过条件滑动变阻器R3构成,电路两端接+12V和-12V电源,加上模拟输入,给出启动转换信号,即可实现12位A/D转换。AD转换电路如图3所示,模拟电压信号由LF398的3脚输入,从其5脚OUT端输出至AD574,经过AD574进行电压转换后,其输出端DB0-DB11用于连接单片机的IO口,可实时读取转换后的信号。

3 系统软件设计

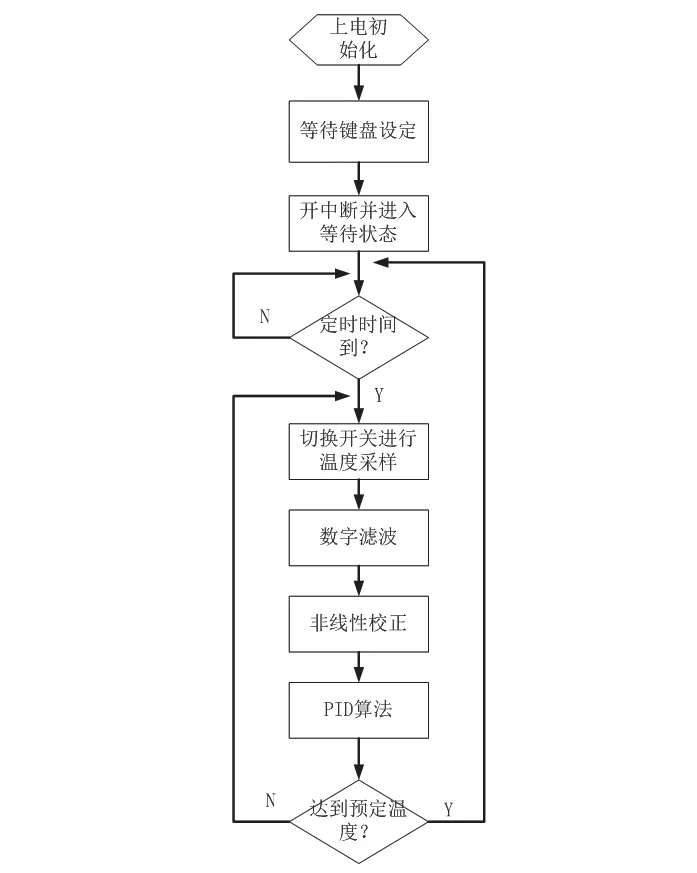

系统上电后进行初始化,包含时钟、中断和IO等,之后系统进入循环等待状态,一旦有中断产生表明定时时间到,则开始切换开关进行温度采样,之后在单片机内部进行数字平滑滤波、非线性校正等操作后即可计算出当前测量温度,然后将计算设置温度与当前温度进行比较,进而实施PID控制算法。当温度达到设定值时,则再次进入循环等待状态,否则持续进行温度采样,实施PID算法,直到温度达到设定值误差允许范围以内。

图4 系统算法执行流程

4 实验与结果分析

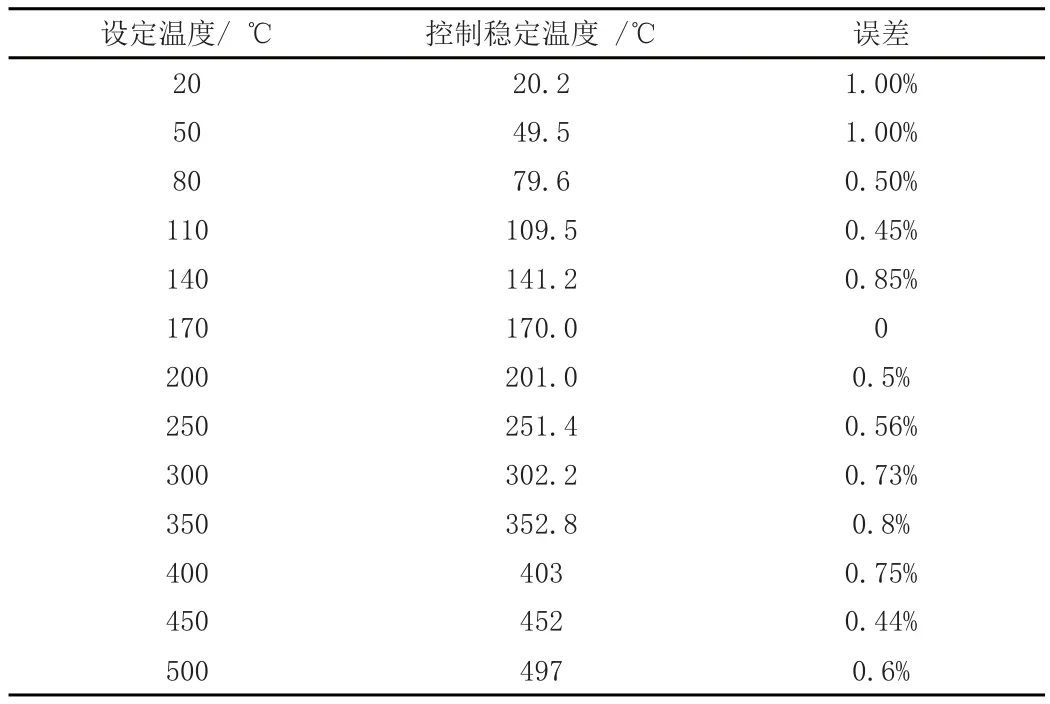

为验证系统设计的稳定性,以及掌握温度控制的性能情况,我们进行相关的温度控制测试试验,试验数据记录如表1所示,可见在低温阶段,温度误差相对较高,可达到1%,而在高温阶段,随着基数的增加,相对误差降低。从表1整体可以看出,整个系统的控温精度非常高,总体误差可被控制在1%以内。

表1 温度控制试验数据

5 结论

采用C51单片机,搭配传感器阵列、控温驱动电路等设计并实现了电加热炉的温度控制,经过测试实验证明,该系统在低温阶段,温度误差相对较高,可达到1%;而在高温阶段,随着基数的增加,相对误差降低。整体上系统控温精度非常高,误差可被控制在1%以内。