多注速调管发射机设计优化探讨

南京电子技术研究所 柳尚光

本文基于多注速调管发射机的实践,给出了此类发射机的工程化改进思路和方案。应用高次模的多注速调管、高压一体化方案、干式冷却技术、频谱试验成果等,提高了多注速调管发射机的适应性和先进性。

引言:多注速调管是一种基于速度调制原理将电子注能量转换成微波能量的真空电子器件。电子注的形成、电子注与微波场的互作用、电子剩余能量的耗散和微波能量的输出是在相互分离的空间中进行的,而且高频互作用系统是分离的谐振腔。因而它具有高功率、高增益、高效率、长寿命等优点。

配备多注速调管作为核心放大器件的雷达发射机,一般采用先进的零电压移相式全桥脉宽调制高压电源和固态调制器。在使用中,发射机的一些问题逐渐浮出水面,引起广大设计人员和装备使用人员的关注。本文结合装备实践,从使用过程中的相关问题着手,给出相关的工程化思路和方案。

1 多注速调管发射机工作原理

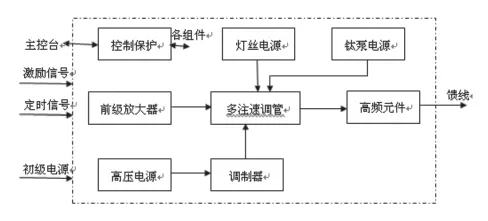

图1 发射机信号流程图

发射机通常放置在跟踪馈线发射舱中,主要由高频部分、电源部分、全固态调制器以及控制全机的控保电路等组成。射频信号由频率源送往前级放大器放大,经多注速调管放大和高频元件传输,最终到馈线系统。发射机的信号流程见图1虚线部分。调制器大量采用了复合型场控功率器件IGBT串并联制作调制开关。这种固态开关调制器不但具有效率高、体积小、重量轻、可靠性高等优点,而且使用和维护费用也随之下降。高压电源由四台逆变器和高压整流组件构成,四台逆变器并联工作,通过高压整流组件进行功率合成。

2 速调管发射机典型问题

多注速调管发射机经过多年的使用,积累了丰富的实践经验。设计、加工、使用和维护技术日臻成熟。目前典型的问题有速调管打火、IGBT动态雪崩、耐压和密封问题等。

2.1 多注速调管打火

多注速调管具有工作电压低、瞬时带宽宽、效率高、冷却方便、功率密度高等优点,适合在高机动雷达中使用。但它存在管内结构复杂、阴极电流发射密度大、离子击穿概率高等不足之处。特别是管内打火尤其应该关注。

速调管打火原因有:电子枪陶瓷绝缘下降、电子枪极间打火、管内真空度下降、速调管阴极工作在温度限制区、老练时间不充分、寿命终止等。生产阶段的热测和老练可以提高速调管的可靠性和寿命。一般认为,波导打火导致输出窗片损坏的时间在几十μS到几百μS,因此,速调管工作时的波导打火保护动作时间设置在10-100μS内,可以有效的保护速调管。速调管阴极和阳极之间放电机理是:钡钨阴极在发射电子注的同时,会蒸散出诸如钡的化合物、碳等物质。这些蒸散物在真空状态下会扩散到聚束极和阳极头上,随着速调管工作时间的加长,表面蒸散物越来越多,在不同的高压下造成阴、阳极放电打火。为了有效减少阴极表面多余物质的蒸散对极间耐压的影响,在制管过程中,采取电子枪预除气工艺。在该工艺中,通过增加灯丝电流和提高保温时间,提前加速阴极表面多余物质的蒸发,从而避免这些物质后续蒸散到整管中造成极间耐压下降打火。

2.2 IGBT动态雪崩

在逆变器和固态调制器中大量使用了IGBT。在高压大电流的极端条件下,高压IGBT内部出现动态雪崩和电流成丝难以避免。但理想条件下,芯片正面因动态雪崩而形成的电流丝是移动的,称为“活丝”。它可以大大缓解局域过流导致的过热问题,使芯片温度分布相对均匀,有效抑制最高温升,提高抗动态雪崩的能力。如果电流丝由于某种原因在某处固定不动或移动缓慢,就构成了“死丝”,使局部过热形成强烈的热电正反馈而导致器件烧毁。

基于通过寿命控制优化快速扫出内部载流子的理念,新设计的3.3kV IGBT模块具有快速开关和快速恢复特性。在谐振DC/DC转换器模拟电路中,与传统高速模块比,初级端IGBT的损耗降低15%,次级端二极管的损耗降低47%。这一设计概念也可用于6.5kV IGBT和其他电压级别器件。在有源区采用特殊设计和工艺,使有源区的静态击穿电压和动态雪崩箝位电压都低于非有源区的击穿电压,模块恢复特性显然比传统高速模块更快。

2.3 高压连接器耐压不足

图2 高压插头和插座对接配合示意图

高压部分通过高压插座实现高压互连。雷达使用中出现了高压插头座故障。插座与对应插头的配合存在间隙,该间隙处存在的空气膜使得产品的耐电压性能降低,从而造成耐压不合格,高压击穿。高压连接器设计要求插头和插座对接并锁紧时,插座中上基座和插头中插针套筒的两个锥面正好完全贴合并过盈,形成紧密配合,贴合面所有的空气被全部排出,产品能够承受30kV长时间高压而不出现飞弧。

2.4 发射机渗油

产生渗油的原因很多,它与密封结构设计、加工工艺、环境温度、温差、密封件的材质、密封件的安装质量、油压的大小、机械振动等等都有密切的关系。总结雷达发射机渗油的原因,主要因素有两种:密封面结构设计不合理;装配后密封圈逐渐失去弹性。改进方法为:密封圈采用有自密能力的O型密封圈,经模具压制成形;改进密封圈装配工艺,在密封接触面上均匀涂抹一层密封胶,然后对称均匀紧固螺钉;改进膨胀器,增大膨胀器的变化量,同时在与膨胀器另一端连通的气密箱体上增加排气阀,排气阀排气压力设置在0.8-1.2个大气压,这样可保证油箱内油压不会大于1.2个大气压。

膨胀袋在加工完成后存在沙眼缺陷,后续长期使用后,裂纹裂口变大,也会造成渗油。膨胀袋沙眼渗油原因有:原材料存在杂志、制备流程操作不当、转运不当等。检查可以在明亮环境下,用放大镜检查外观,不得有裂缝、裂纹、气眼等微小缺陷;有条件时,使用充气工装,按照要求进行检漏测试。

3 发射机改进方案

尽管对各种问题都已经有了改进措施,仍然需要从顶层方案设计上避免问题的发生。

3.1 速调管改进方案考虑

高发射电流密度和长寿命阴极、高电子注通过率的聚焦系统、滤波器加载双间隙耦合腔宽带输出电路是多注管需要解决的问题。为了提高工作频率和输出功率,正在发展高次模的多注速调管。速调管还需要展宽频带,提高效率和可靠性,改进加工制造技术。

例如,对于脉冲输出功率200 kw 的C波段多注速调管,在工作电压较低的情况下为了减少物质蒸散,使阴极电流发射密度减小,应扩大阴极面积。本管选择矩形谐振腔,工作在高次模式,以有效扩大漂移头面积及阴极面积。整管采用28个电子注,分4组,分别对应于腔内TM220模式4个电场集中区域。为实现群聚段宽频带,群聚段设计9个谐振腔,输入系统采用多级滤波器系统。为扩展输出带宽,输出腔采用双间隙结构、输出系统采用多级滤波器系统。

图3 高压一体化发射机

3.2 高压一体化方案

高压一体化是将高压电源、调制器、灯丝电源及速调管等放置于同一油箱中。这样既减小了发射机的体积和重量,还提高了安全性和适应性。整机采用循环油冷技术实现整机散热。发射机采用直接耦合调制方式,高压电源采用全开关高压电源,调制器采用了直接耦合类型全固态调制器。发射机体积和重量较小,而且速调管的工作电压小于30KV,平均输出功率小于20KW。有利于实现小型化、高压绝缘。采用IGBT“稳压复合结构”来解决动态均压问题,大大减小了均压网络所占用的体积空间。检测电路采用加直流高压检测主回路电流的方法检测调制器开关的损坏情况。这种检测方案不但避免了使用大量的检测电路,同时也使得检测的精度大大提高,由原来的定位到板级,到现在的定位到开关级。经过改进后小型化的调制组件采用“立式”结构,改进了均压网络和检测电路,使得调制组件的体积大大减小。

3.3 干式密封绝缘技术

干式密封绝缘技术已在在相关产品中使用,可以考虑代替油冷散热,克服油冷的渗漏、成本等问题。采用特种工艺,实现大比例硅微粉掺入灌封,使灌封后抗电强度达20-30KV/mm,导热系数达0.8,完全满足了现阶段绝缘封装与散热的需要。

3.4 频谱特性提升

高压电源由一系列整流逆变电路构成。正弦波电流经过整流后,变成单向脉动电流。此电流不再是单一频率,而是由一直流分量和一系列不同频率的正弦分量叠加而成。这些电流的高次谐波分量沿着输电线路产生电磁干扰,影响发射机射频信号的频谱质量。基于此分析,在系统中引入电源滤波器,用于抑制射频和电磁干扰。实验结果表明,系统的射频信号相噪值提高1-2分贝,略有改善。在实际的工程应用中,既要使输出射频信号频谱最优,也要尽可能减小损耗,提高发射机工作效率。设计波形时,射频激励信号前后沿避开调制脉冲波形的前后沿,特别是适当地远离抖动较大的后沿,从而使射频激励信号在调制脉冲平顶部分加入的同时,尽可能拓展射频激励信号的脉宽,充分提高发射系统的工作效率。

4 结束语

现阶段大功率雷达发射机在C波段和X波段仍以多注速调管为主。砷化镓场效应管放大技术与有源相控阵技术相结合,使发射机固态化成为可能。但是,考虑成本、功率和脉冲形式,速调管发射机仍占优势。两种体制发射机技术将相互渗透,长期共存。广大真空管发射机的从业人员还应总结多年工程经验,从效率、可靠性、维修性、适应性等方面进一步提升发射机性能。