基于MBD的三维装配信息系统的设计开发

沈阳理工大学机械工程学院 张嘉易 许世璞 郝永平 陆英俊 郭明春

为了提高产品装配的效率,实现工艺数据及时、准确的表达和装配信息的数字化管理,开展了基于MBD技术的三维装配信息系统的设计开发。根据装配二维图纸所包含信息,结合三维建模装配工艺规程,设计搭建了装配信息MBD模型框架。通过UG二次开发技术、MBD技术,设计开发了MBD装配信息系统,实现了零部件三维标注下基本信息的自动提取以及工艺信息的检索、关联各零部件的装配约束。并以某型号箭引设计为例,验证了系统的有效性。

引言:MBD是波音公司首先提出并在客机设计与制造过程中全面采用的一项全三维数字化技术,它摒弃了“二维图纸+三维模型”的生产模式,将产品制造信息(PMI)与设计信息一起定义到三维模型中,从而取消了二维图纸的传递形式,保证了产品设计数据的统一。国内企业在MBD运用中已取得了很大进步,但是与国外发达航空企业相比还有不小差距,主要表现在工艺部门仍然采用传统的二维工艺规划方法,三维设计模型和装配工艺信息管理分离,没有贯穿于产品的全生命周期中。

近年来,国内外学者对MBD技术的研究不断加深,为实现工艺信息表达和集成,北京航空航天大学卢鹄等人设计开发了单一产品数据源原型系统。东南大学刘金锋等人实现了三维工艺规划对工艺信息表达和管理。西北工业大学田富君等人将三维标注信息与工艺规划进行划分和管理。河北科技大学方忆湘等人研究基于MBD建模规范和测量软件,分析了零件MBD模型监测信息的构成以及关联关系。南京航空航天大学靳江艳等人采用多视图的方法对装配工艺信息进行统一表达和管理。为使MBD技术在产品装配中得到深化推广,本文通过研究产品零部件三维模型工艺信息的合理表达,设计开发了基于MBD的三维装配信息系统,对产品装配过程中需要的信息有效的提取和利用,提高了产品的可装配性和装配质量。

1.装配信息MBD模型的构建

装配信息是产品装配制造过程中的重要组成部分,在产品模型设计、工艺设计到车间的加工制造和信息管理中起着桥梁的作用,直接决定产品的最终质量。设计部门发放的MBD模型是产品装配所需零部件的最终几何模型和工艺信息,对中间制造环节没有说明,从而很难直接用于指导生产。根据GB/T 24734-2009《技术产品文件数字化产品定义数据通则》,考虑零件机加工过程中涉及的工艺数据信息,建立了面向装配的工艺MBD模型,如图1所示。

图1 装配信息MBD模型

装配信息MBD模型M由装配设计模型ADM、装配工序模型APM、装配工艺方法APW和装配工艺属性APA四部分组成,因此可以将装配信息MBD模型表示为公式(1):

式中:ADMi表示第i个零件模型,n个零件设计模型组装成了最终的产品,ADM是设计部门发放的MBD模型,它包含了装配零部件的数据管理及装配关系,通常情况下不会随工艺活动的变化而改变,是工艺规划设计和车间装配制造的唯一依据;APMj表示第j个装配工序模型,每一个工序模型下面又有多个工步模型,它包含了工序的几何信息和工艺信息,用以辅助工艺设计;APWl表示l个工序对应的工艺属性方法,如热处理方法、工艺流程。APAk表示第k个工序对应的工艺属性信息,如夹具信息、加工制造信息等工艺信息。装配工序模型和装配工艺属性都是以装配设计模型为核心,并相互关联。

标注工艺信息是零件机加过程中所使用的工艺信息,由形位公差、表面粗糙度、尺寸(公差)、注释和标记五部分组成,可将标注工艺信息MPI表示为公式(2):

式中:GTole,SRough,ST,Notes,Mark分别表示表示标注的形位公差、表面粗糙度、尺寸(公差)、注释和标记。其中形位公差由形状公差和位置公差组成,形状公差描述实际要素形状所允许的变动量,位置公差描述关联要素的位置对基准所允许的变动全量;尺寸(公差)包括零件基本形状尺寸和切削加工中允许的尺寸变动量;标记是用符号表示公差类型的定位基准等特征要求;注释是与工序模型或工步模型相关联的、对技术要求和热处理信息的描述,如材料类型、热处理方法等。

2.三维装配信息系统的设计

2.1 三维装配信息系统的框架

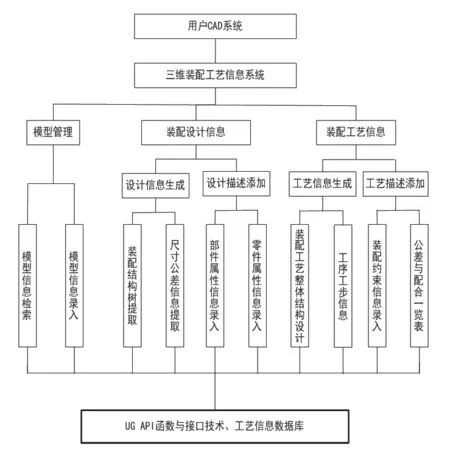

在UG环境中。根据产品的装配零部件的设计信息和工艺信息,在VC++6.0开发环境下,利用UG Open二次开发工具集集开发编程语言,设计开发出三维装配工艺信息辅助系统,有效的提高装配工艺设计效率和质量。该系统包括模型管理、设计信息生成、设计描述添加、工艺信息生成等工具集,系统总体框架如图2所示。

图2 三维装配信息系统

图3 三维装配信息系统处理流程

2.2 系统处理流程

构成装配工艺的信息是多样化的,每一类信息都有各自的表达形式和储存方式。装配信息系统的处理流程如图3所示。把装配件导入装配信息系统,将装配信息分成装配工序信息、装配件配套信息和工艺设计信息。选取待装配件,对待装配件的连接关系、干涉和工序约束等进行提取,然后根据提取信息进行装配信息补充和层次划分,形成装配工序信息集;利用装配树功能遍历装配树,对零件、标准件进行尺寸公差信息提取,添加工艺属性信息形成装配件配套信息集;选取工艺对象,提取对象特征,添加工艺信息,补充工艺属性信息,形成工艺设计信息集。将三维模型和装配信息进行协同表示。

3.装配信息集成实例

以某型号箭引设计为例,运行系统如图4所示,首先将引信装配设计模型载入UG系统中,在UG平台中,通过开发的功能模块录入产品名称、产品编号、零件材料等产品零件信息,通过装配树功能遍历引信零部件模型,对其进行PMI三维标注、工艺属性信息添加、工序工步相关操作信息等,使装配工艺模型以树形图结构显示出来、工艺几何特征与非几何信息紧密关联。通过信息自动提取功能将三维标注的非几何信息如尺寸、公差、注释等自动提取到对话框内,并存入SQL Server2008对应数据库表格中,关联的装配工艺信息最终以报表的形式存入数据库中,装配约束特征、装配结构树关系则以XML配置文件形式提取存放到WEB服务器内。

图4 三维装配信息系统运行实例

4.结语

基于MBD的三维装配信息系统的开发是对复杂类产品的装配信息的优化管理以及对工艺信息的规范化管理。本文对产品装配工艺信息的组成进行分析,将产品的装配信息与模型进行连接,创建了装配信息MBD模型;采用了面向对象的编程方法,结合UG二次开发技术设计了MBD三维装配信息系统。应用ADO技术,JDBC技术实现UG开发平台与数据库信息集的交互传递,达到装配信息的数字化传递和信息共享,保障了产品设计数据的统一,为进一步开展军工复杂类产品装配信息集成管理提供了手段。