基于机器视觉的传送带跑偏纠正系统的设计

皖江物流集团裕溪口煤码头分公司 王来平

安徽理工大学电气与信息工程学院 徐善永

皖江物流集团裕溪口煤码头分公司 徐晓强 刘渊亮 刘 昆 刘平宽 蒋 伟

根据工矿业在生产中输送机的传送带容易发生跑偏现象的大背景下,本文采用机器视觉技术设计了一种传送带跑偏自动纠正系统。在实时监控传送带传输情况下,将传送带偏差信号及时的反馈给控制元件来进行计算分析,这很大程度上提高了跑偏纠正精度同时也使得工作效率大大提高,本文也详细叙述了其软硬件得构成。

1 引言

目前的工矿业输送机仍在在大规模的使用,但是由于生产条件以及使用的不恰当导致传送带时不时都就会发生各种故障,一般比较常见的故障主要有传送带的撕裂,跑偏以及磨损等。这其中,传送带的跑偏现象尤其常见。当机器正常运行时如果发生传送带跑偏现象不仅仅会造成机器的不工作,还会影响生产进度,导致人员伤亡的这样恶性事故也是有可能发生的。因此,设计一种跑传送带偏纠正装置来降低带式输送机跑偏现象的发生的在工业生产中具有相当实用意义。

2 跑偏故障分析

2.1 传送带两侧受力不均

导致传送带跑偏故障的直接原因就是传送带两侧的受力不均匀。而传送带两侧受力不均的因素主要有以下几点:首先,在安装传送带装置的过程中,每个部件的紧密度引起误差,这将导致传送带两端的力不均匀,从而传送带将发生跑偏故障。第二,传送带硫化接头或传送带原先就不是直的从而导致不平衡的张力,此时,传送带的主要特征是一侧张力较大,容易发生偏差(陈蕾,李青灿.]虚拟仪器技术在农业中的应用[J].农业网络信息,2012(11))。第三,传送带在长时间使用后会因拉伸而老化,张力减小,导致传送带两侧的张力不一致。

2.2 传送带接头不正或物料落入传送带造成传送带跑偏

如果传送带的传送带接头倾斜或偏移,则当传送带工作时,传送带会跑偏。机械接头和硫化接头是目前传送带的两种主要类型的传送带接头。为了避免在正常运行过程中传送带两侧张力不均匀引起的传送带偏差,无论采用哪种方式连接传送带接头,都必须保证接头的连接,水平平滑。另外,当材料放在传送带上时,如果材料的下落点远离传送带的中心线,材料会在重力的作用下撞击传送带,而传送带的传送带则会受到传送带的影响导致传送带的偏离。

2.3 张紧装置调整影响

当传送带在长期的运行过程中,传送带的密封性的定期检查十分重要。所以,该张紧装置是一个有效的跑偏纠正措施。在安装张紧装置时如果有部件没有安装到位或是安装有偏差以及传送带两侧传送带张力的错误调节就会导致传送带跑偏现象的产生。

3 跑偏纠正装置

3.1 调整承载托辊轮组

调整辊轮组的位置是防止传送带在运行期间发生跑偏的措施(汤伟波,强建宁,常妍.基于虚拟仪器技术的测试系统的搭建[J].信息通信,2017(05))。传送带的哪一侧偏置,托辊轮组的哪一侧向传送带的前进方向移动,如果传送带向下跑偏,则托辊轮组的上部位置应向左偏移,而下部位置向右偏移。如果偏差十分严重的话,传送带的另一侧可以向后调整(赵云高,赵云俊,欧阳喜德.虚拟仪器技术及其应用[J].企业技术开发,2010(23))。

3.2 安装调心托辊轮组

自动调心辊轮组的抗偏压原理主要利用托辊在水平面上的旋转产生横向附加力,使得辊轮组框架围绕中心轴旋转成一个弧形,并根据传送带在操作时不垂直于托轮的规律,传送带自动移动到中心以进行调整。

3.3 调整各滚筒位置

对滚筒的位置进行必要的调整,这是防止传送带发生跑偏故障的重要措施。因此,当安装滚筒时,滚筒的轴线应垂直于传送带传送方向的中心线(谭超.浅谈虚拟仪器技术与应用发展[J].中国科技投资,2013(26))。如果存在偏差,传送带就会跑偏。滚筒位置调整方法有以下几点:传送带向右跑偏,右轴承座向前移动或左轴承座向后移动;传送带向左偏移,左轴承座向前移动或右轴承座向后移动。尾部滚筒正与头部轴承相反。

4 基于机器视觉技术的传送带跑偏纠正系统设计

4.1 机器视觉的介绍

机器视觉是一个涉及面很广,同时也是一个很复杂的系统。总的来说,该系统主要由灯光系统,摄像头,图像获取装置(包括CMOS与CCD)以及图像处理系统(谭超.浅谈虚拟仪器技术与应用发展[J].中国科技投资,2013(26).)。将捕获的图像传送到图像处理装置通过对图像的像素分布,亮度以及颜色的信息计算分析将其转换成数字信号;然后通过专门的算法计算数字信号从而得到我们需要的偏差结果进而实施校准措施。

4.2 系统硬件

系统硬件主要由照明系统,CCD图像采集系统,图像采集卡和计算机模块组成。在对大量光源进行分析比较后,本设计选取Microvision公司生产的JC-FL-200x200型LED作为照明系统。CCD图像采集系统采用Microvision公司生产的MV-VE08SCCCD图像捕获系统具有1392×1014的分辨率和6.45×6.45的像元大小。

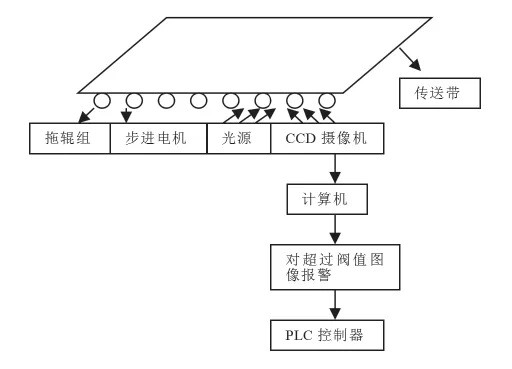

本装置安装过程中,辊轮组必须确保轴线垂直于传送带的轴线。而且,所有滚筒轴线都要垂直于传送带长度方向的轴线(贾奇童,成国强,李兆.浅析虚拟仪器技术在农业中的应用[J].南方农机,2017(05))。根据以上分析,本文提出了一种基于机器视觉的自动纠偏装置,该装置基于辊轮组的纠正跑偏技术。该系统的传送带跑偏检测流程图如图1所示。图像捕获系统安装在处于工作状态中的传送带底端,用来实时监测滚筒组的工作状态。步进电机安装在各滚轮组上,我们根据实际应用选择步进电机的型号。该系统的具体工作流程如下:辊轮组的运行状态由CCD图像捕获系统进行实时检测,然后将CCD摄像机捕捉的图像信号传输给图像处理系统进行分析获得角度测量结果,计算出传送带与辊轮组轴线之间偏差的大小和方向。通过上述介绍,需要在传送带中心线与辊轮组中心线偏差角度上设定一个的阈值θ,当滚轮组的中心线与传送带的中心线之间的偏差超出给定值范围时CCD图像捕获系统会采集到这个值,同时系统统会发出警报。PLC控制器将偏差结果发送给步进电机的驱动器,步进电机把控制器输入的命令信号转换为角位移信号,然后驱动滚轮组以及时的调整皮带偏差。

图1 系统检测流程图构

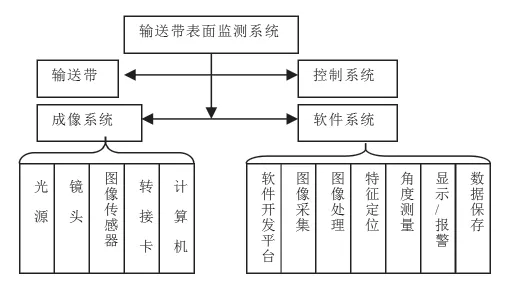

4.3 系统软件

本系统的软件选用NI开发的机器视觉开发系统,是研究机器视觉和相关科研的设备。视觉模块主要由两个子模块组成:IMAO Vision Builder I和IMAO Vision。IMAQ Vision Builder模块主要用于传送带运行过程中的在线监控。LabVIEW是一种基于程序代码的图形化编程语言,提供了大量的图像理解功能库,图像分割和软件开发工具。软件界面设计如图2所示。

4.4 偏差纠正结果

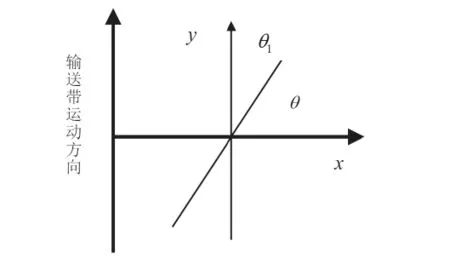

偏差纠正说明如图3所示,x方向表示一般情况下的托辊轮组中心线方向,y方向表示通常情况下传送带轴线运动的方向。角度偏差表示为θ1= 90º — θ,通常情况下θ = 90º。如果给定的阈值为θ2,则在传送带跑偏的时候则θ2< θ <90º,利用图像处理系统获得角度θ。然后,使用二值化,边缘检测,图像预处理,特征值提取等来计算捕获图像中的角度偏差,并在执行偏差校正处理的同时实时记录故障图像,若θ <90º,则表示传送带向运动方向右侧托辊轮组发生偏移,若θ >90º,则表示传送带向运动方向左侧托辊轮组跑发生跑偏,当传送带发生跑偏的时候,则由步进电机带动跑偏侧的托辊轮组朝向传送带前进方向进行调整。

图2 软件设计界面

图3 偏差说明

5 结论

通过以上对输送带在工作过程中易发生跑偏现象的分析,设计了一种基于机器视觉的传送带跑偏校正系统。该装置的优势主要包括以下几点:首先,该设备非常精确。因为设备选用PLC控制步进电机驱动牵引辊轮组校正偏差,因此具有相当高的精度;第二,具有可预测性,通过分析图像信号,能够及时监测传送带偏差,很大程度上防止了事故的产生。第三,速度快,可以自动调整设备以避免手动调整,这不仅改变了现有校准设备的不足,而且提高了安全性。