齿轮切削参数对加工效率影响的研究

武永福,翟 浩

(山推工程机械股份有限公司,山东 济宁 272000)

随着生产力的发展,齿轮加工朝着高精、高效的方向发展,而滚齿加工是外圆柱齿轮加工最常用的高效加工方法之一。研究优化滚齿切削元素是提高加工效率的有效途径,因而研究切削参数对提高加工效率具有实质性意义。

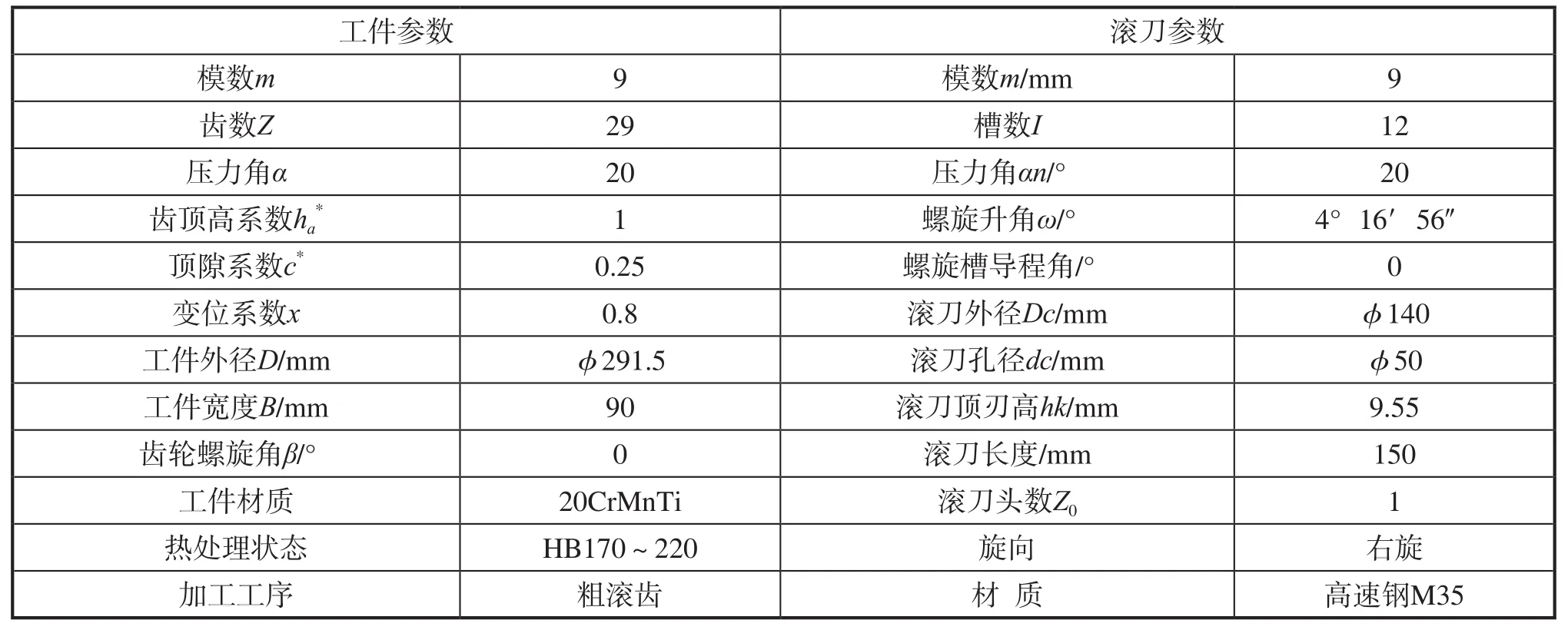

本文以笔者公司某机型推土机太阳轮的滚齿加工为研究对象,通过结合分析滚刀、机床及加工参数,优化切削参数,缩短加工时间,提高加工效率。本文研究的滚刀材质为M35高速钢,涂层材料为AlCrN,滚齿机采用国内某机床厂生产的高效重切削型机床,结构为整体式,能承受重负荷强力和高速切削。自动化程度较高,且可实现多种方框循环和顺逆铣滚齿。太阳轮齿的材质为20CrMnTi。加工前的热处理为正火状态,硬度为HB170~220。在此,笔者详细的列出了工件和滚刀的相关参数,具体详见表1。

表1 工件齿轮参数及滚刀参数

1 切削参数分析

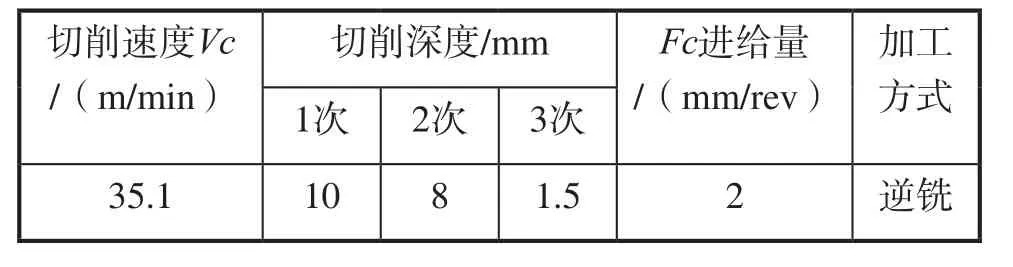

齿轮加工切削参数的主要参数有切削速度Vc、进给量Fc及滚刀转速。由于是大模数齿轮,其齿深达到17mm,需分次加工完成,目前采用3次进给,每次进给的切削速度Vc、切削深度、进给量数Fc见表2。

表2 切削参数

根据齿轮手册[1],将表2切削参数代入以下公式将可计算出加工时间,滚齿加工时间计算公式

由此可知:

加工时间主要与切削长度、滚刀转速、进给量大小及滚刀的直径有关系。

式中 L1——滚刀让刀长度(mm);

L2——滚刀过切行程(mm);

Z——工件齿数;

Fc——进给量(mm/rev);

B——工件宽度(mm);

Dc——滚刀外径(mm);

Vc——切削速度(m/min);

Z0——滚刀头数。

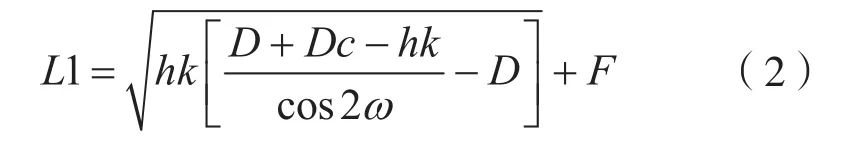

其中,滚刀让刀长度L1可通过齿轮手册[2]图19.3-19查出,也可根据三菱机床厂给出的滚刀过切行程公式计算,具体见公式2、公式3,计算可得

式中 Hk——滚刀顶刃高(mm);

D——工件直径(mm);

Dc——滚刀直径(mm);

ω——滚刀螺旋升角;

F——送刀余隙按1mm计算(mm)。

根据表1和表2的相关参数,可计算出L1=36.9mm,L2=2mm。

将L1、L2代入式(1)可知,单次切削时间为23.4mm,由于目前采用3次切削法,则可单件加工时间t=70.3min。

显然,从式(1)不难看出,提高滚齿加工效率只能从两个方面:一是减小滚刀外径。在此滚刀直径为140mm,如果滚刀外径太小,将直接影响滚刀刚性和刃磨次数,因此对滚刀直径不再进行优化;二是通过优化切削参数,如切削深度、切削速度以及进给量大小,来减小加工中的不必要时间浪费。本文将从切削参数方面进行深入研究,以提高齿轮滚齿加工效率。

2 切削参数研究

滚齿的切削参数主要包括切削深度、切削速度及滚刀轴向进给量。

切削参数的选择原则:选取尽可能大的切削深度;选择尽可能大又能满足工艺质量要求的走刀量以及选择刀具适应的切削速度。

下面以太阳轮实际加工研究为例,探索出具有指导意义的确定合理切削参数的方法。

2.1 切削深度

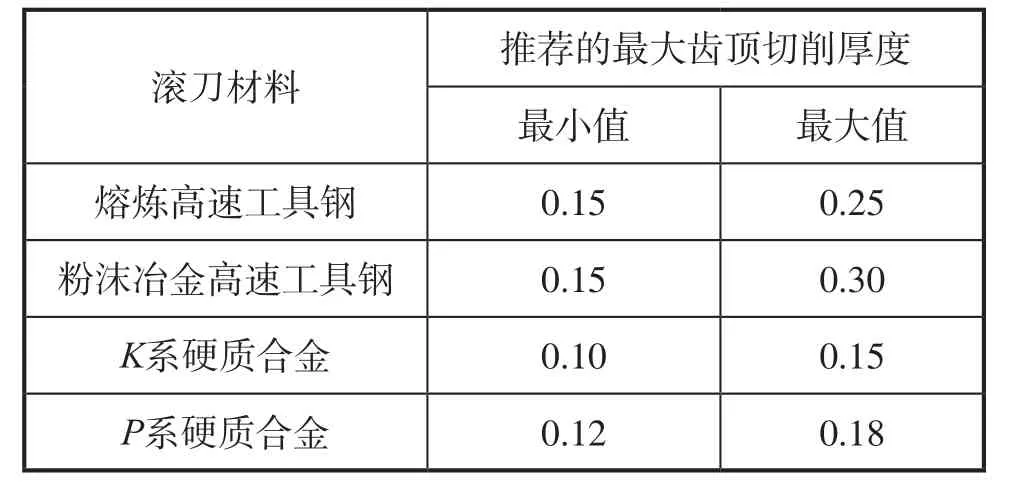

在切削用量的3大要素中,切削深度对刀具寿命的影响最小。加大切削深度是提高滚削效率最经济方法。切削深度加大,在刀具和其它切削参数不变的情况下,刀具齿顶切屑厚度将增大。不同材质滚刀,齿顶最大切屑厚度不同,德国saacke、Fette和sazzor齿轮滚刀厂均推荐以齿轮滚刀顶刃的最大许可切屑厚度(h1max)来确定滚刀进给量,并根据不同材质滚刀推荐了顶切厚度,具体见表3。在加工过程中,切削深度选择的原则是:在满足工艺质量要求情况下,应尽量采用一次切入完成滚削。若需提高滚削的加工质量要求,可增加一次精滚工序,以提高齿面粗糙度。不同材质滚刀,齿顶最大切屑厚度不同。顶切厚度选择太小反而加速刀具后角磨损。原切削参数选顶切厚度为0.2mm,则切削深度为10.1mm。如果根据表3推荐参数,选顶切厚度为0.3mm,其切削深度达14mm。通过对比来看,增加顶切厚度,可有效提升切削效率。如果将顶切厚度选为0.3mm,则切削次数将由3次改为2次,大大减少了切削时间。

表3 滚刀推荐最大齿顶切削厚度(mm)

2.2 切削速度

切削速度的选择是根据滚刀材料、被加工齿轮的材料和热处理硬度及被加工齿轮的模数来确定的。不同材质的滚刀,加工同一齿轮时,切削速度选择不尽相同,必须根据滚刀材料来选择各自承受的切削速度。滚刀常用材质分为钨钢(硬质合金)、普通高速钢、含钴高速钢(M35、M42)及粉末冶金高速钢(ASP30、ASP52、ASP60)。根据复杂刀具设计手册[4]推荐的切削速度,在表4中列出了不同材质滚刀热处理后得到的硬度及切削线速度。从表4可以看出,钴高速钢M35的切削速度在70~80m/min。由于太阳齿轮模数比较大,正火硬度一般在HB200左右,粗加工采用湿切法。由于选择较大切削速度会引起刀杆振动造成的滚齿精度变差问题,考虑到工艺系统刚性因素,将根据表4中滚刀材质推荐切削速度和现场的试验相结合的方法,加工此太阳轮选用Vc:45m/min。原切削速度Vc为35.1m/min,大大提高了工作效率。

2.3 进给量的选择

在日常滚齿加工中,进给量主要是通过滚刀厂家的推荐值或滚刀使用厂家的经验而选择的。根据滚齿切削时间计算公式(1)来看,进给量越大,滚削时间就越少,滚齿效率就越高。但是,增大进给量直接影响滚刀顶刃最大切削厚度。德国Dr.B.Hoffmeister博士于1970年在阿亨大学发表的论文中研究了滚齿中的顶刃最大切屑厚度与进给量的关系,并建立了计算用数学公式,《滚齿进给量的选择》的作者对公式进行了简化,采用该公式可以从顶刃切屑厚度计算工件每转的轴向进给量。

表4 各种材质滚刀热处理硬度及加工速度(m/min)

其计算式为[3]

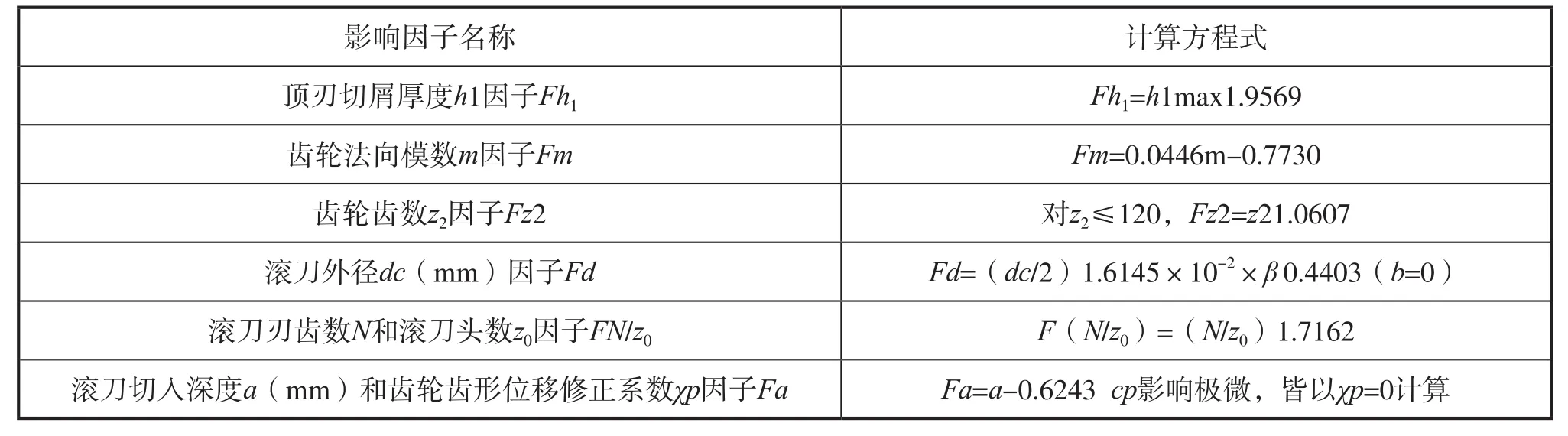

式中Fh1、Fm、Fz2、Fd、F(N/z0)、Fa为6个影响因子,各因子的表达式见表5。

表5 fa的各影响因子计算方程式

表5中 h1max—— 滚刀顶刃的最大切屑厚度,mm;

Fa——滚刀轴向进给量/工件每转,mm/r;

β—— 齿轮分圆螺旋角,公式中为弧度值(以度数为单位的β角,要乘π/180)。

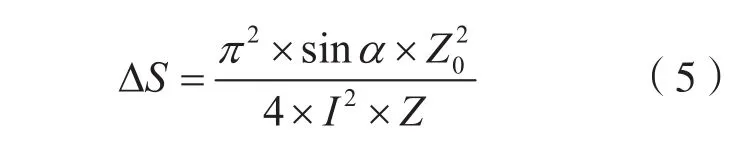

根据式(4),按照试验中h1max滚刀最大切屑厚度为0.2mm计算,通过计算工件每转进给量Fc为1.936mm。另外,考虑到进给量Fc对齿面光洁度的影响,现需对其进行验算,保证齿面光洁度要求,验算过程根据式(5),具体如下[2]

式中 ΔS——每个刀痕的深度(mm);

Z0——滚刀头数;

α——齿轮压力角(°);

Z——工件齿数;

I——滚刀槽数。

根据式(5)计算可求得,齿表面光洁度为0.029mm,小于齿面光洁度要求0.125mm。进行了40件工件的实践验证,其齿面光洁度全部满足设计要求。

3 结束语

通过上述对相关切削参数的深入分析研究,全面的科学优化了切削深度、切削次数、切削速度及进给量,通过公式1计算和现场验证,加工时间由70.3min/件下降为36.6min/件,加工效率将近提高了47.9%。并通过大量的工件实践,与试验前相比,滚刀寿命有所延长。因此,科学合理的选择切削参数对齿轮加工效率提高具有重大作用。