间歇式沥青搅拌设备冷料仓流量计量方式研究

张 多,周 雄,胡小金

(1. 长安大学 道路施工技术与装备教育部重点实验室,陕西 西安 710064;2. 陕西路桥集团路面工程有限公司,陕西 西安 710054)

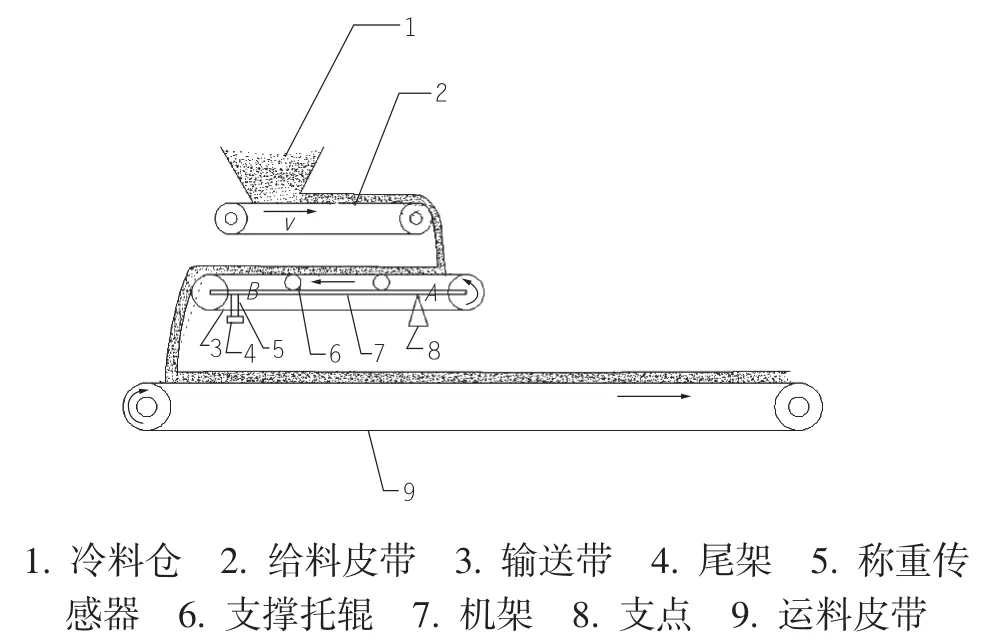

国内高速公路建设普遍采用强制间歇式沥青搅拌设备,而传统间歇式沥青搅拌设备的冷料计量方式采用容积式计量法。为了准确地确定冷料供给系统的工作参数,避免生产过程中出现溢料、待料现象,需要对冷料仓流量进行标定[1-2]。关于冷料仓流量标定方法,相关资料进行了研究:张春燕等[3]通过对冷料仓流量的标定,确定了流量与集料规格、出料口开度、皮带轮转速等参数之间的关系;费松涛等[4]针对不同转速下集料自身级配的变异性问题,认为皮带轮转速恒定是保障出料稳定性的必要条件;刘红轲等[5]通过理论推导建立了小皮带轮转速与流量之间的关系;陈新轩等[6]提出在标定过程中如果所计算出的频率太高或太低应调整冷料仓的开度重新进行标定;刘洪海等[7]通过理论计算和研究,建立了出料口开度、冷集料流量、配料电机转速之间关系的数学模型,提出了一套间歇式沥青搅拌设备冷料流量标定法。上述研究和分析主要针对冷料容积式计量转化为重量流量剂量的标定方法,在工程实践中具有重要的实用价值,然而这种计量方式常常因容重的变化以及冷料料流密度不稳定等因素使其计量精度下降。

为了解决容积式计量法在标定中计量精度下降的问题,本文在对容积式计量方法以及对传统皮带秤误差分析研究的基础上,结合悬臂式皮带秤能够消除“皮带效应”的优势,提出设计一种悬臂式皮带秤装置加入到搅拌设备冷料计量系统,用称重计量法替代容积计量法,以此减小冷料计量误差。

1 容积式计量方法分析

1.1 容积式计量标定方法

1.1.1 计时走料标定法

该方法使冷料经过烘干存储在热料仓中,根据一定时间内进入热料仓中的热骨料质量,计算电机转速与冷料流量之间的关系。具体操作如下:

(1)启动搅拌设备,清空冷料仓和热料仓内的余量,同时将沥青搅拌设备的总调系数设定为正常生产时的数值。根据生产时电机调速的范围将转速设置为高速、中速、低速3个挡位,并按照此速度分别走料。

(2)选定某一料仓,然后根据搅拌设备冷料仓电机转速控制的显示形式,按其控制参数最大值的25%、50%、75%分别走料。沥青搅拌设备按照驱动电机最大转速的25%开始上料,经过烘干、除尘后存储在热料仓,计时3~5min冷料仓停止供料;待所有骨料进入热料仓后依次称量每个料仓中骨料的质量,并记录;然后分别按驱动电机最大转速的50%和75%开始上料,重复上述过程。根据产量和时间,参照公式(1)可计算出各个转速下对应的冷料供给量。

式中,Q为冷料的产量,t/h;M为该段时间内进入热料仓中热骨料质量,t;t为上料时间,min。

根据式(1),计算出3个不同转速下对应的供料流量分别为Q1、Q2、Q3。并以此为因变量,转速为自变量,对数据进行一阶曲线拟合,得到给料电机转速与冷料流量之间的线性关系。重复上述步骤,对其余冷料仓进行标定。

1.1.2 料段取样标定法

与第一种方法相比,该方法更为简便、经济,标定准确度也能够保证。具体步骤如下:

(1)首先确定输料皮带的速度v。在平皮带外侧支架上选择2个参考点,同时在皮带上做好标记,用卷尺测量2个参考点之间的距离L。让皮带空转几分钟后,待皮带运转稳定后,从标记起始端开始计时t0。当皮带上标记运动到支架标记终点处,停止计时t1,根据公式(2)求得皮带速度v。为了减小误差,运行时间的确定可以进行2次平行试验。

式中,v为平皮带运行速度,m/s;L为所测量的皮带长度,m;t0为起始端计时时间,s;t1为终点处停止计时时间,s。

(2)确定皮带转速后,选定一个冷料仓,开始进行标定。用卷尺在斜皮带上截取一段长度L0。开始正常上料,运行几分钟后,停止运行。将斜皮带L0范围内的矿料全部取下,并进行称重m0。为减小误差,进行2次平行试验。计算流量公式如式(3),其他冷料仓标定方法同上。

式中,Q1为计算流量,kg/s;m0为取样重量,kg;L0为斜皮带取样长度,m。

(3)由于标定时,冷料没有进行烘干除尘,因此需要对公式进行修正,同时为了便于计算,将流量单位由Q1′(kg/s)转化为Q2(t/h),见公式(4)、(5)。

式中,ω为含水率,%;γ为除尘率,%。

容积式计量法是通过调整料门高度和供料皮带转速来改变供料流量。这种计量方式必须在每次施工前对冷料仓进行流量标定。通过标定发现,计时走料标定法步骤简便,且冷料取样样本容量大,标定结果较准确。然而一些不足之处也值得注意:(1)冷料流量标定时都是单一料仓的冷料经过烘干滚筒,此时除尘系统工作参数与正常生产时相同,但是供料流量要远远小于正常生产时供料流量,这就导致了除尘量过高,所以称量结果往往与实际有偏差;(2)烘干和除尘系统的工作将导致大量能量的浪费;(3)由于沥青搅拌设备的冷料要经过较长时间才能进入热料仓,因此标定效率较低;料段取样标定法优势在于简单可行,快速准确,在实际生产中易于操作,而且节能环保,不足之处在于冷料计量控制系统设计时采用开环控制的方式,不能实现实时监控和误差的反馈调节。

综上所述,容积式计量法的计量精度依赖于冷料仓流量标定的准确性。在标定过程中上述问题始终没有得到妥善地解决,导致容积式计量法的精度下降。

2 皮带秤计量方法研究

2.1 传统电子皮带秤结构与计量原理

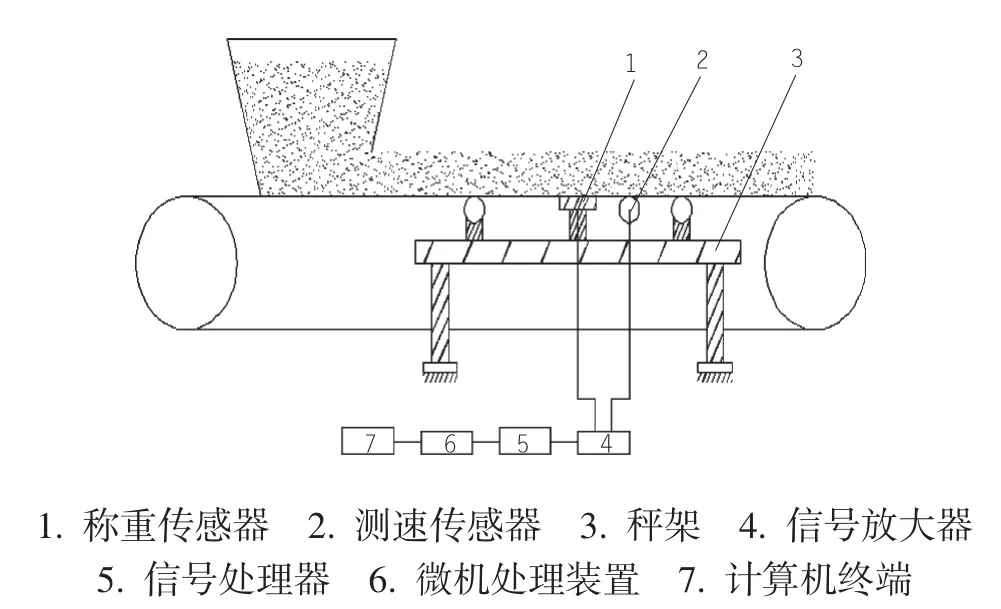

电子皮带秤计量装置主要包括7部分:皮带输送装置、称重传感器、测速传感器、秤架、信号处理器、微机控制器以及计算机终端[8]。其结构原理如图1所示。

图1 电子皮带秤计量装置

目前,电子皮带秤主要利用积分法对单位时间流过的物料重量以及单位时间通过的距离进行积分运算,从而准确获得称量结果。其计量原理:由皮带输送装置以一定的速度运送物料,由安装在皮带输送装置下秤架上的称重传感器实时称得单位时间里的物料重量,同时由速度传感器测得皮带的速度,可知道单位时间内物料的输送距离;将通过皮带秤的物料重量和皮带的速度转换成电信号,然后通过信号处理器进行放大处理,最后由主控计算机进行积分运算处理以及补偿调整处理,得到物料的重量。

其中,输送机输送物料时传感器测得皮带上单位长度的瞬时载荷值q(t)与在同一时刻测得的物料输送皮带的瞬时速度v(t)相乘,计算结果即为物料的瞬时流量W(t),在时间T内对物料的瞬时流量积分得到累积重量,如式(6)所示。

式中,W为时间T内物料的累计重量,kg/s;W(t)为物料的瞬时流量,kg/s;q(t)为皮带上单位长度的瞬时载荷值,kg/m;v(t)为皮带的输送速度,m/s。

2.2 传统电子皮带秤的误差分析

随着电子皮带秤在各领域的广泛应用,其计量精度要求逐渐提高。国内外研究人员对其误差产生原因进行了相关分析,得出导致电子皮带秤计量误差的主要因素包括:称重力误差δ1、输送带速度误差δ2、信号处理误差δ3、安装校准误差δ4、环境因素误差δ5等。在工程实际中,这些误差影响测量结果的程度也不相同。由实践和理论分析可知,称重力误差δ1是影响电子皮带秤测量精度的主要因素,而导致称重力误差δ1的原因有很多,其中“皮带效应”是主要原因。

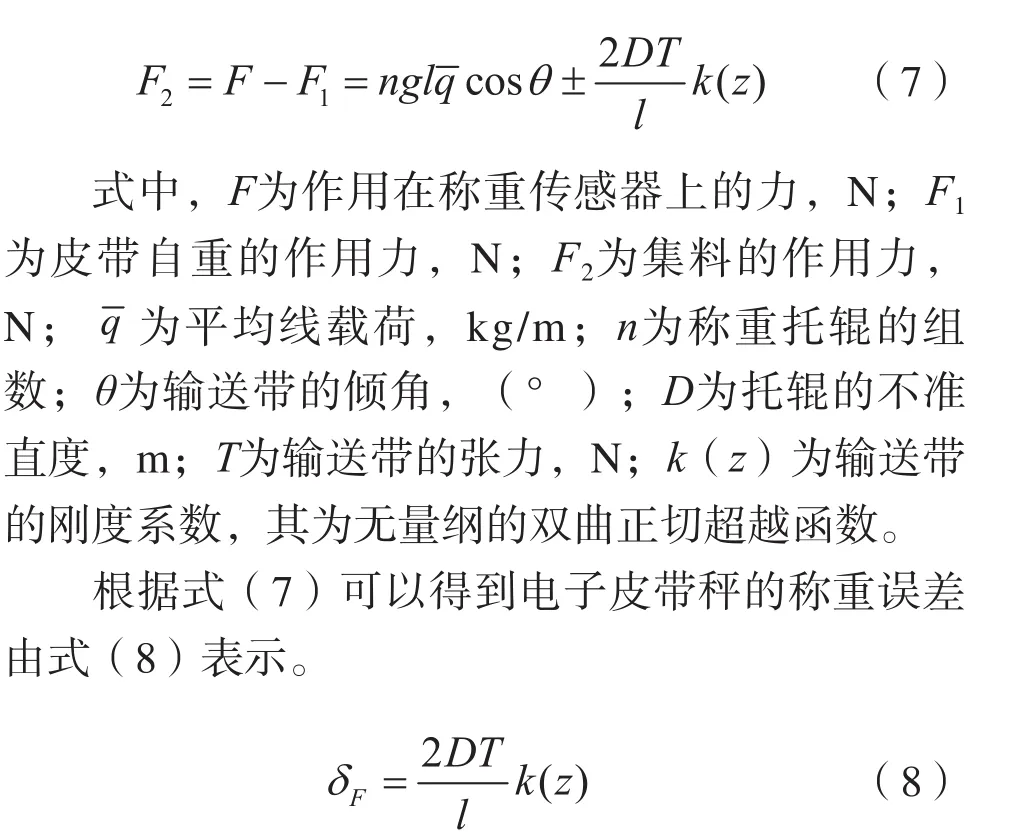

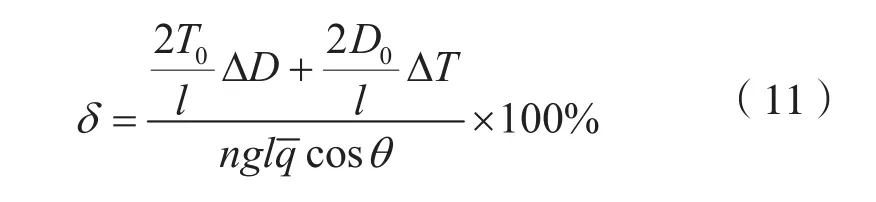

“皮带效应”在传统电子皮带秤中无法避免,导致的计量误差不可忽略。H·Colijn以简支梁假设为基础,通过建立电子皮带秤的称重力测量模型推导出较为精确的计算公式[9],如式(7)所示。

当将输送带假设为刚性的简支梁时,k(z)较为复杂。将输送带假设为柔性的绳索时,与实际情况更为相符,此时k(z)=1,方便分析计算。式(8)由公式(9)表示。

将式(9)中的误差源D与T分别以增量的形式代替为(D0+ΔD)和(T0+ΔT)进行泰勒展开计算,如公式(10)所示。

由式(10)可知,第一项为常量,属于系统中的恒定误差,该误差可以通过称重传感器的校准装置校准零点和校准量程进行归零处理;第二项的误差中ΔD是由于秤架系统中各部分的挠度变形导致的称重托辊的垂直下沉量;第三项的误差中ΔT是由输送带张力变化导致。由此可知,第二项与第三项的误差之间有着很强的相关性,并不是独立的,两种误差都受到物料流的重量影响。

综合以上情况,再将系统恒定误差予以消除考虑,误差可用式(11)表示。

由上述推导可知,“皮带效应”的影响始终存在,输送带运行过程中的皮带跑偏、皮带松弛等对计量精度的影响无法避免。在实际工程中,传统电子皮带秤的计量精度随着使用时间的增加产生的误差越来越大,往往超出规定值。一旦误差超出规定值,就必须重新校准皮带秤,使得皮带秤的误差被控制在规定范围之内。校准过程繁琐困难,而且校准次数随着皮带秤使用时间的增加而增加。

2.3 悬臂式皮带秤计量数学模型的建立

针对传统电子皮带秤计量装置存在的不足,通过对沥青搅拌设备皮带输送机的结构进行简易改进,将悬臂式皮带秤加入到冷料配料系统,其简易图如图2所示。

图2 装有悬臂皮带秤装置的称量系统结构简图

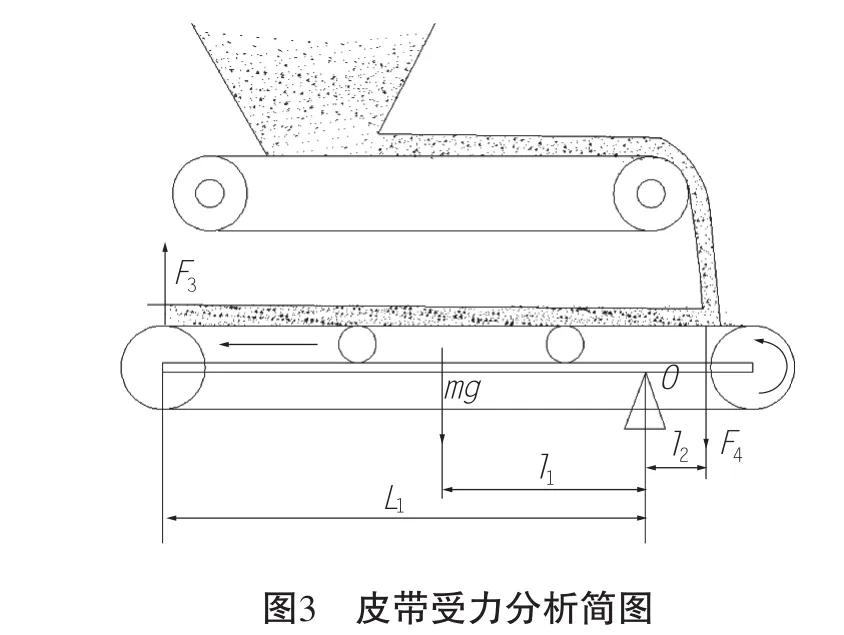

在传统冷料称量系统中,将给料皮带和输料皮带中间加上一个悬臂式称重皮带秤装置,该装置与给料皮带固定,悬臂式皮带秤末端装有称重传感器,如图2所示。其受力过程为:当物料下落至输送带的支点A处,称重传感器承受的力为零;物料继续向右运动,经过A点后,称重传感器承受的重力持续增大;经过B点(皮带末端)时,称重传感器承受的重力达到峰值。根据电子皮带秤称重原理得到物料的重量,该装置能够完全消除“皮带效应”的影响,提高计量精度。通过对悬臂式皮带秤输料过程受力分析(如图3所示),建立力的平衡方程用公式(12)表示。

式中,m(t)为皮带上瞬时物料重量,kg;F3(t)为重力传感器受到物料的瞬时作用力,N;F4(t)为物料对皮带的瞬时冲击作用力,N。

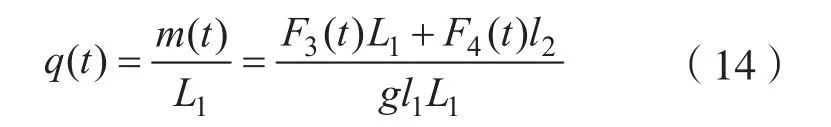

皮带料流长度为L1,单位长度的物料质量q(t)为

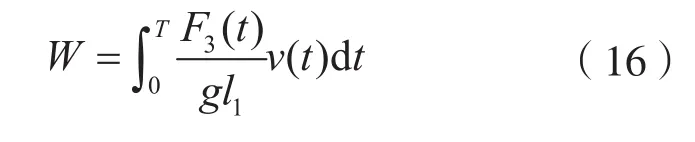

由公式(15)可得在时间T内经过皮带秤的累积物料流量W为

式中,v(t)为悬臂式皮带秤输送带速度,m/s;g为重力加速度,取值为9.8m/s2;L1为传感器支点(皮带末端)到支点中心的水平距离,m;l1为料流质心位置到支点中心的水平距离,m;l2为料流冲击力位置到支点中心的水平距离,m。

由式(15)分析可知,上述流量计量公式不仅受到重力传感器所受物料的瞬时作用力F3的影响,还与物料对皮带的瞬时冲击作用力F4有关。由于物料对皮带的瞬时冲击作用力F4受到供料皮带高度、瞬时物料重量等外界因素的影响,导致测量不便,而且存在较大误差,所以为了提高计量精度,在设计悬臂式皮带秤时,支点O应尽量与物料冲击力F4的作用点重合。此时l2=0,式(15)可化为

3 结束语

(1)容积式计量流量标定方法通过建立小皮带转速或频率与流量之间的线性方程,最终确定合适的小皮带转速或频率,用来指导生产,但是传统的冷料计量控制系统每次施工前需要对冷料仓进行流量标定,无法实现自动调整误差,所以应该将这种开环控制方式改为闭环控制方式,从而实现反馈调节;

(2)传统电子皮带秤具有结构简单易安装,占用空间小易布置,成本低易普及,动态计量速度快,连续称量效率高等优点,但是不能消除“皮带效应”,其计量精度难以满足沥青搅拌设备要求;

(3)通过设计一种悬臂式皮带秤,建立力学分析模型,得到了与之对应的流量计量公式。结果表明,在设计悬臂式皮带秤时,支点O应尽量与物料冲击力F4的作用点重合,此时可以有效避免物料冲击力对皮带的影响,从而实现在沥青搅拌设备中用称重计量法替代容积式计量法,提高流量计量精度。