一种新型桩基钢筋笼安装定位装置的设计应用

秦 猛

(广西路建工程集团有限公司,广西 南宁 530001)

0 引言

随着目前建筑业标准化的不断完善,行业从业者对工程品质的要求也越来越高。桥梁的桩基作为整个桥梁受力体系中非常重要的一部分,其施工质量的重要性不言而喻。而桩基的中心偏位是否在规范范围内则是判断一根桩基是否合格的首要标准,因此桩基施工中需要格外重视钢筋笼的安装这一步骤。目前高速公路行业普遍采用传统的桩基钢筋笼安装定位施工方法,其定位方式繁琐、效率低且定位效果不好的劣势越来越突出,其施工工艺已不能满足现今准确性、连续性的标准化施工要求。因此对桩基钢筋笼安装定位工艺的研究及改进创新具有十分重要的现实意义,也能对行业内的同类施工提供一定的借鉴。

1 设计思路

1.1 传统桩基钢筋笼安装定位方法及弊端分析

1.1.1 传统桩基钢筋笼安装定位方法

测量孔深→在桩基钢筋笼底部四角焊四根钢筋保证钢筋笼底部标高→吊车吊钢筋笼入孔→复核钢筋笼中心点→使用测绳分十字确定中心点位置→用钢卷尺测量出四个角距中心点的距离并计算所需调整钢筋笼位置→移动钢筋笼使钢筋笼对中→复测钢筋笼中心点位置→在钢筋笼从上至下的第一个加强箍位置四个角焊四条钢筋固定钢筋笼中心位置→吊车下放钢筋笼至桩底[1]。

1.1.2 存在的弊端

(1)钢筋笼直接放入孔底桩基底部,易通过四根钢筋对桩基底部钢筋笼进行腐蚀。

(2)桩基底部不平或焊在钢筋笼底部的钢筋不平,易造成放入桩基底部的钢筋笼倾斜,并且钢筋笼中间易扭曲受折,且钢筋笼越长,中间部位的扭力越大。

(3)在第一个加强箍上焊定位筋,定位好中心点位置后下放钢筋笼至孔底,因其定位筋在下放的过程中要经过一段距离才到孔底,易受钢护筒埋设质量影响。若钢护筒埋设倾斜度过大,定位的钢筋笼中心点也将随着护筒倾斜度偏离。

(4)焊接在底部定位标高的钢筋均为一次性使用,造成浪费。

(5)安装定位工艺繁琐,在中心点定位时不但需计算钢筋笼对应四个角的移动距离,而且还需与吊车操作机手配合默契才能使钢筋笼移动至指定位置,效率低下。

传统的桩基钢筋笼安装定位方法存在的弊端是导致桩基钢筋笼安装效率及质量偏低的原因,因此需要更为先进和更具实用性的施工方法来代替。由此引出了本文研究对象:一种新型桩基钢筋笼安装定位装置的设计与应用。

1.2 新型桩基钢筋笼安装定位装置的设计原理

该新型装置的设计除满足基本定位要求,还需避开传统定位方法产生的弊端。

(1)钢筋笼采用悬吊进行定位标高的方法,可以让钢筋笼底部通过混凝土时完全封闭,避免钢筋的腐蚀。并且钢筋笼悬吊可以保证钢筋笼的整体垂直度,避免钢筋笼直接放入桩底使钢筋笼的中间部位产生扭曲变形,同时使钢筋笼四周的保护层得到了很好控制[2]。

(2)桩基钢筋笼中心坐标定位的方法,可采用在钢筋笼顶部的中心位置安装一个参照物,在钢筋笼进行中心点对中作业时,只要移动钢筋笼使其参照物与中心点设计坐标位置重合即可达到钢筋笼中心点定位的目的。该方法可通过直观的方式来确定钢筋笼中心点的位置,避免了计算及多次使用卷尺复核的程序,提高了施工效率。同时在顶部进行参照物的安装减少了中心定位通过竖直方向的距离,减少了有可能因钢护筒倾斜带来的偏位影响[3]。

(3)在装置的安装方式上采用可以拆卸的形式进行重复的使用,可以有效避免材料的浪费,节能环保[4]。

(4)在装置使用材料的选择上,其作为吊装承重的横梁可根据承重需求,采用相应抗弯能力的槽钢或工字钢;吊装杆件考虑到其可能在吊装过程中的不平衡产生不同方向的应力,可采用强度较高及延展性较好的精轧螺纹钢作为吊装杆件材料;吊装杆件与钢筋笼吊装时的连接装置考虑应力的集中可选用强度较大的16Mn锰钢锚具作为连接工具;平面中心坐标定位圈因主要作为水平固定来用,普通螺纹钢筋即可满足材料的强度及刚度需求。

2 新型桩基钢筋笼安装定位装置的制作

2.1 装置示意图

新型桩基钢筋笼安装定位装置的制作如图1所示:

图1 新型桩基钢筋笼安装定位装置示意图

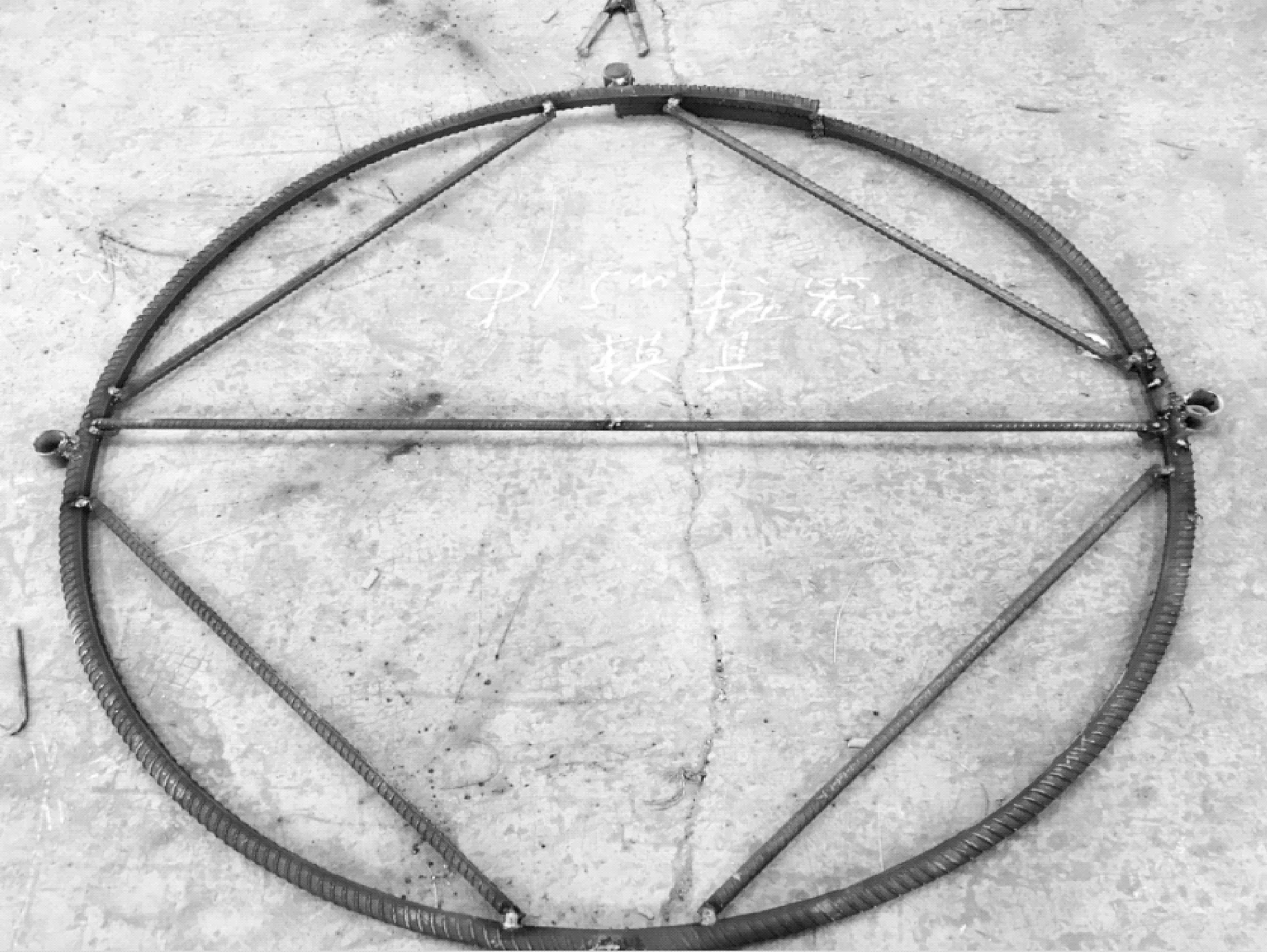

2.2 桩基钢筋笼中心坐标定位装置的制作

(1)制作一个与设计桩基钢筋笼加强箍相同直径的圆形钢圈,钢圈使用钢筋直径宜与桩基钢筋笼加强箍设计直径一致。

(2)在钢圈“十”字对角对应设计钢筋笼主筋的位置焊接四条比设计钢筋笼主筋大1 cm,长度为4 cm的镀锌钢管,要求焊接焊缝饱满牢固。

(3)通过十字内分法,找出钢圈中心点,并在中心点两侧钢圈内圈焊接2个内径为8 mm的螺帽,要求螺帽焊接牢固、水平统一。

(4)使用φ6 mm钢筋制作一条“[”字型的中心点定位杆,其定位杆长度为定位钢圈内2个对角螺帽中心点到中心点的距离。

(5)把定位杆放入钢圈对应螺帽内,再次找出钢圈中心点位置,在中心点位置上焊接一条φ3 mm、高度为5 cm的圆钢作为中心点位置参照物。

(6)在钢圈内部四角加焊4条内衬钢筋提高钢圈抗变形能力,钢筋焊接直径宜选用与钢圈直径一致的钢筋且焊接必须牢固,并注意避免与“[”定位杆位置的冲突。

桩基钢筋笼中心坐标定位装置效果如图2所示。

图2 桩基钢筋笼中心点坐标定位装置现场图

2.3 桩基钢筋笼标高定位装置的制作

2.3.1 钢筋连接器及钢筋连接夹片的制作

(1)钢筋连接器采用一个单孔锚具及一个单孔钢圈相互焊接而成,连接器内设2个连接孔:一个单孔钢圈为吊环连接孔,孔直径比吊环直径稍大5 mm以便于拆卸即可;另一个单孔锚具孔为钢筋连接孔,孔壁为上大下小的锥形,孔壁锥形上下圆直径与钢筋连接钢夹片等同。

(2)钢筋连接钢夹片采用与钢筋连接器等高1/3的锥形钢夹片,锥形夹片内设直径比所需连接钢筋直径稍小1 mm的抗滑螺纹。锥形钢夹片锥度为14°即可,钢夹片最小厚度应≥3 mm。

2.3.2 吊杆的制作

截取2或4截等长的精扎螺纹钢作为吊杆,每截吊杆配备2个配套螺帽及2块1 cm厚的垫片。

2.3.3 扁担的制作

采用槽钢背向双拼,再使用钢板连接加固焊接而成,中间预留空隙比所需吊装钢筋笼设计主筋直径稍大5 mm。两槽钢中间背向使用比吊杆直径稍大的钢筋每隔30 cm焊接一道,要求连接钢筋长度不能超过槽钢高度且与槽钢相连部位焊缝饱满、牢固。扁担长度宜为有效跨径(架设在桩基钢护筒上的跨径)外预留50 cm活动空间。

3 桩基钢筋笼安装定位装置的使用方法

3.1 施工准备

(1)桩基钻孔施工前,场地宜平整至设计桩顶标高。

(2)桩基护筒需垂直于水平面进行埋设,并且护筒周围的回填土要夯实,确保护筒埋设牢固。

3.2 施工步骤

(1)使用吊装机械悬吊钢筋笼入孔,悬吊钢筋笼顶位置稍低于钢护筒顶面即可。

(2)安装钢筋中心点定位装置在钢筋笼顶部,要求安装的定位钢圈水平面倾斜度符合工程要求误差。

(3)通过十字拉线法得出桩基设计中心点位置,再移动钢筋笼位置使中心点定位装置上的中心点参照杆位置与设计中心点位置重合。

(4)在中心点定位装置所固定的4条主筋上点焊上4条平面定位钢筋,用于固定中心点位置。

(5)把钢筋连接器的钢筋连接孔放入制作完成的钢筋笼主筋顶部,再用钢夹片放入钢筋连接孔内夹紧。要求钢筋连接器对称安装在钢筋笼主筋同一平面位置,且其吊杆连接孔位置处于同一直线上,孔口呈相反方向。

(6)计算吊杆长度,把吊杆分别穿入钢筋笼连接器吊杆孔及扁担内,扭动螺帽调整至所需吊杆长度位置。

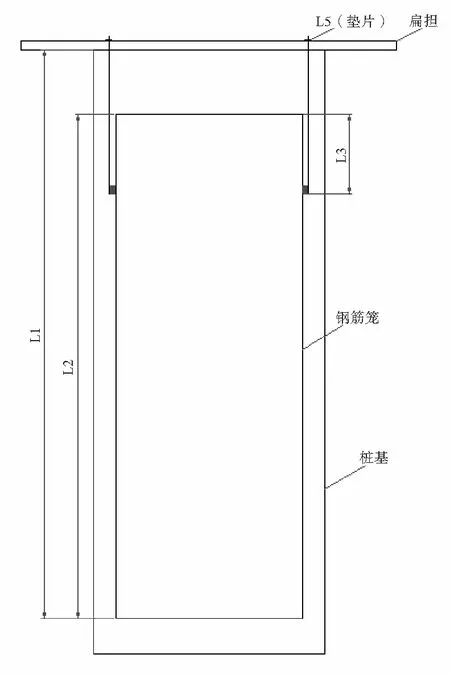

①吊杆的长度按式1计算,如图3所示:

图3 吊杆计算示意图

L=L1-L2+(L3+L4+L5)

(1)

L1——护筒顶到设计钢筋笼底的距离,L1=h1-h2;

h1——护筒顶标高;

h2——设计钢筋笼底标高;

L3——连接器底部到钢筋笼顶的距离;

L4——扁担高度;

L5——垫片厚度,取L5=10 mm。

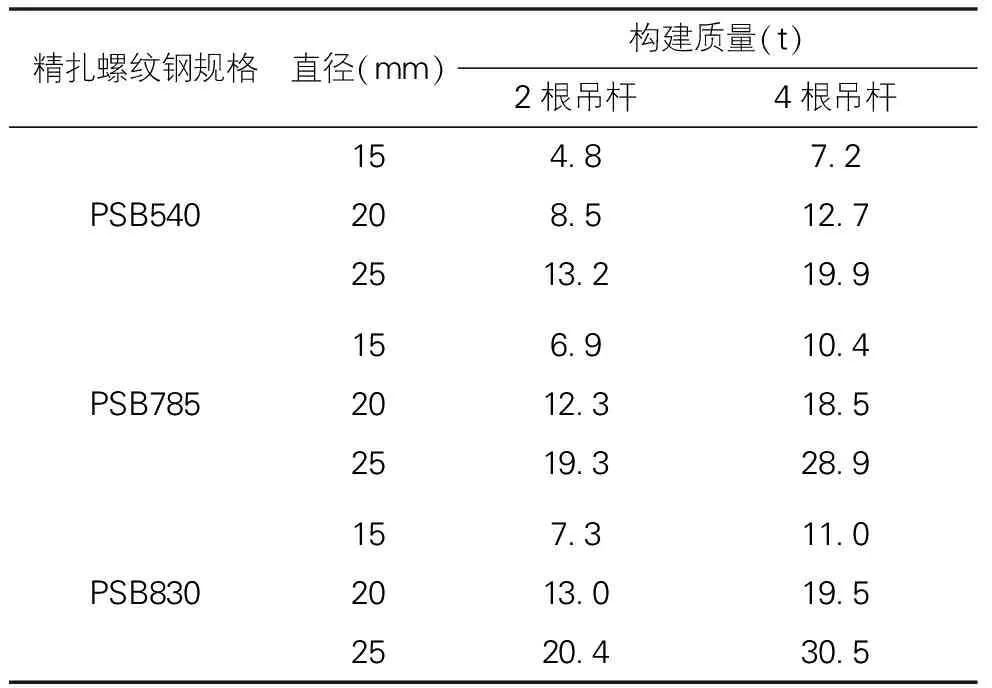

②吊杆选用应符合表1规定:

表1 吊杆选用标准表

③承重扁担横梁选用应符合表2规定:

表2 承重扁担横梁选用标准表

(7)吊车下放钢筋笼使之悬吊在桩基护筒上。

(8)浇筑桩基混凝土。

(9)扭动取出吊杆上螺帽及垫片并移走扁担,即可使用铁锤轻敲桩基中心点定位装置的4个固定点,取出中心点定位圈;使用铁锤轻敲连接器上表面使之松动,取出钢筋连接器及夹片。

4 效果论证

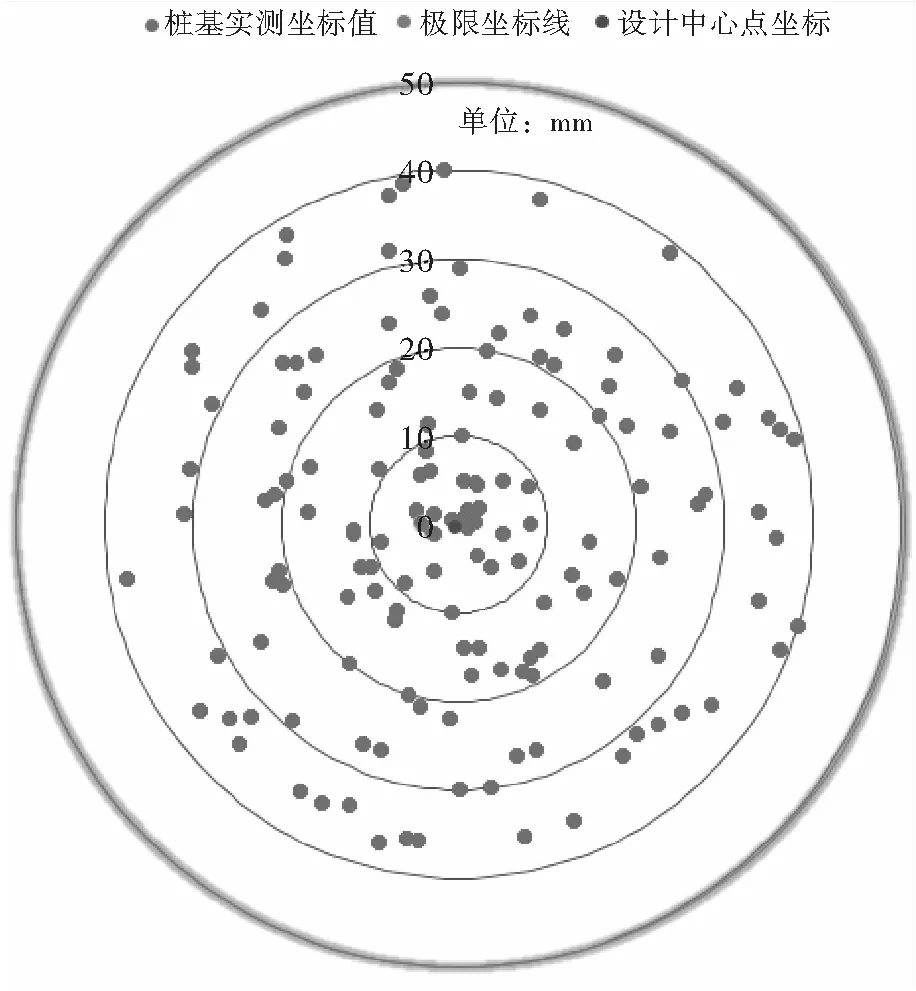

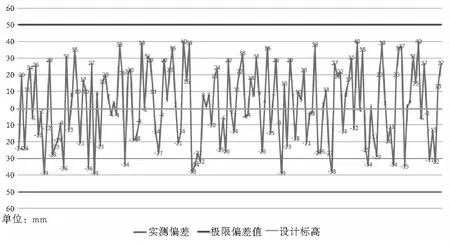

我们对使用了新型桩基钢筋笼安装定位装置进行施工后的152根桩基成品的中心点坐标偏位情况及钢筋笼底标高(通过笼顶钢筋反算)偏位情况进行了调查,结果如图4~5所示。

图4 桩基成品钢筋笼中心坐标实测图

图5 桩基成品钢筋笼底偏位实测图

由图4可看出在使用了新型桩基钢筋笼安装定位装置的152根桩基成品其中心点坐标均在50 mm以内。由图5可以看出钢筋笼底标高偏位误差也均在50 mm以内。其中心坐标偏位误差和钢筋笼底标高误差均控制在《公路工程质量检验评定标准》(JTG F80/1-2017)要求的质量要求范围内。

该装置操作简单,拆卸方便,定位准确,工作时间与传统定位方式约20 min左右相比降低到了10 min以内,大大地提高了工作效率,很好地实现了装置设计的目的。

5 结语

桩基钢筋笼安装得准确是保证桩基施工质量的重要步骤。本文介绍了一种新型的桩基钢筋笼安装定位装置,从装置的设计思路、原理、制作方法和使用方法进行了分析,并在实际施工中进行了效果论证。结果表明,本文所介绍的新型桩基钢筋笼安装定位装置能达到桩基钢筋笼安装定位的目的,并具有准确性及实用性。