温拌剂应用效果分析

刘文占

(河北省高速公路管理局高速公路路政总队,河北 石家庄 050031)

0 引言

随着土木工程的修建,沥青混合料的性能逐渐成为施工人员的关注点。热拌沥青具有耗能高、高污染、耐久性差等不足,因此温拌沥青应运而生。温拌沥青拌合、运送、摊铺、碾压时温度较低,耗能少,污染小,生产简洁,具有很好的路用性能。所以研究温拌沥青相关性能具有很好的现实意义。

温拌沥青混合料的温拌技术较多,大致可分为有机降粘型温拌技术、沸石温拌技术、表面活性温拌技术等。表面活性温拌技术因降粘机理简单且对混合料性能影响小而逐渐应用,但成本较高。研发表面活性温拌剂,并探究其应用效果可有效节约施工成本。

本文主要研究温拌剂LF-2和Sasobit的应用效果。分别在相同黏度与相同体积下完成试验,将试验结果对比探究温拌剂LF-2和Sasobit的降温程度和稳定度,最后确定温拌剂LF-2最优掺量比例。为工程实践提供理论指导与参考。

1 原材料介绍

1.1 温拌剂

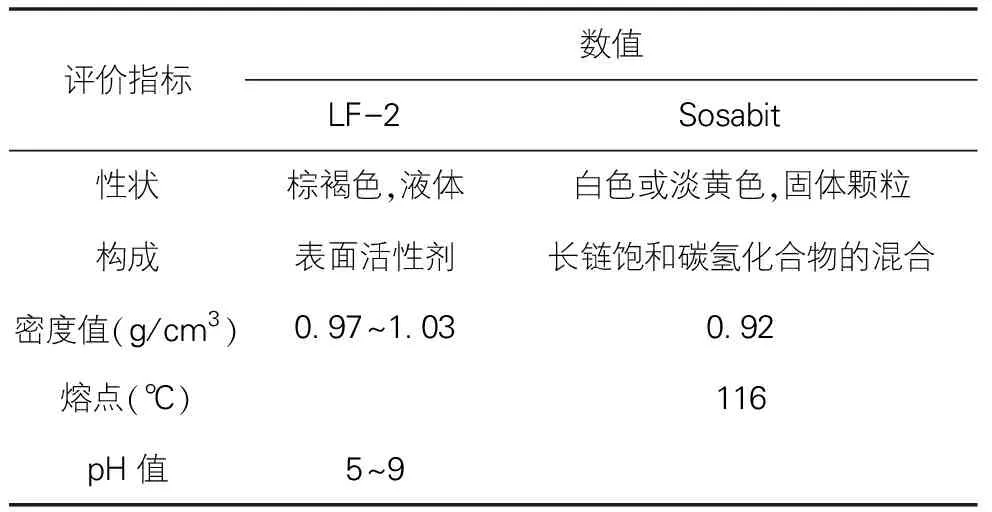

在本文中选择两种温拌剂,分别为LF-2与Sasobit。LF-2温拌剂作为表面活性炭类温拌剂,在搅拌时,亲油基与亲水基将水与沥青结合在一起,构成具有润滑功能的结构性水膜,增加石料间的移动性。受到碾压时,水膜破损,少量水排出。碾压后,温拌剂应用在沥青与石料间,提升了沥青与石料的裹附性,降低了沥青与石料的剥离率,保障了温拌沥青混凝土的综合性能。Sasobit作为有机降粘类温拌剂,通过把Sasobit温拌剂外掺入热沥青内,沥青质与胶质片状分子内掺入Sasobit分子,构成新的聚集体。改变沥青中分子结构,饱和成分从胶团结构内跑出,提高了胶团体系的分散度,从而引起沥青的黏度下降。上述两类温拌剂的技术指标对比见表1数据。

表1 两种温拌剂技术指标对比表

1.2 沥青

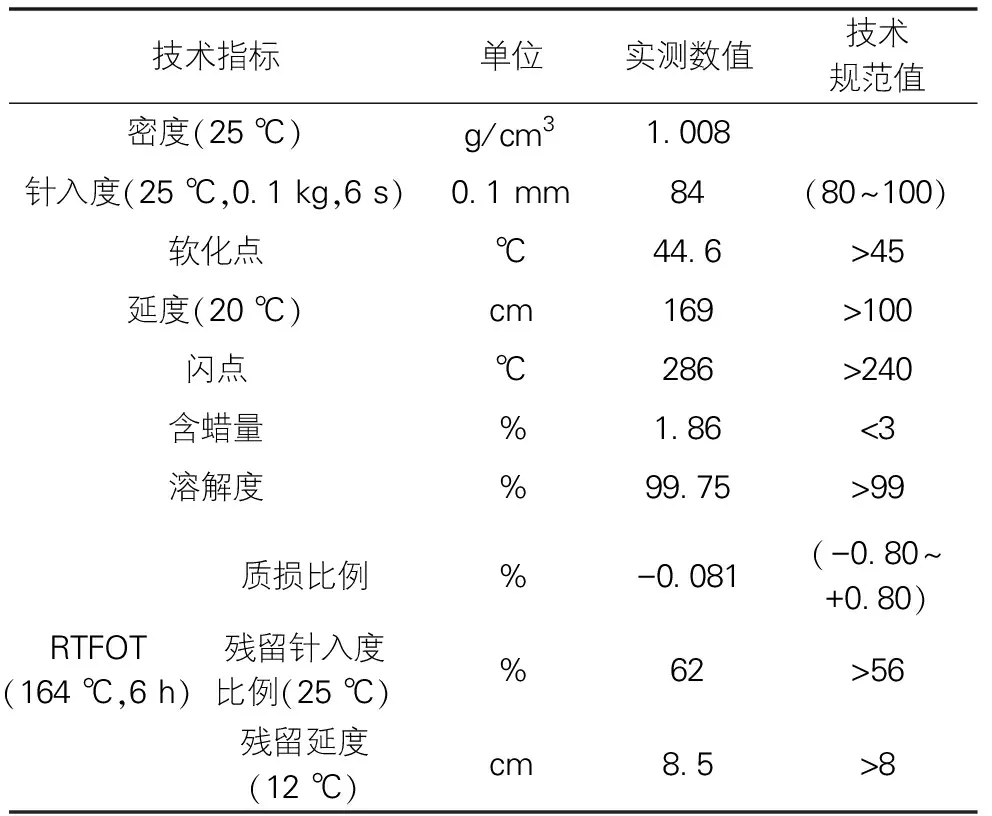

在本文选择克拉玛依90#基质沥青,其技术指标概况见表2内数据。

表2 所用90#沥青技术指标概况表

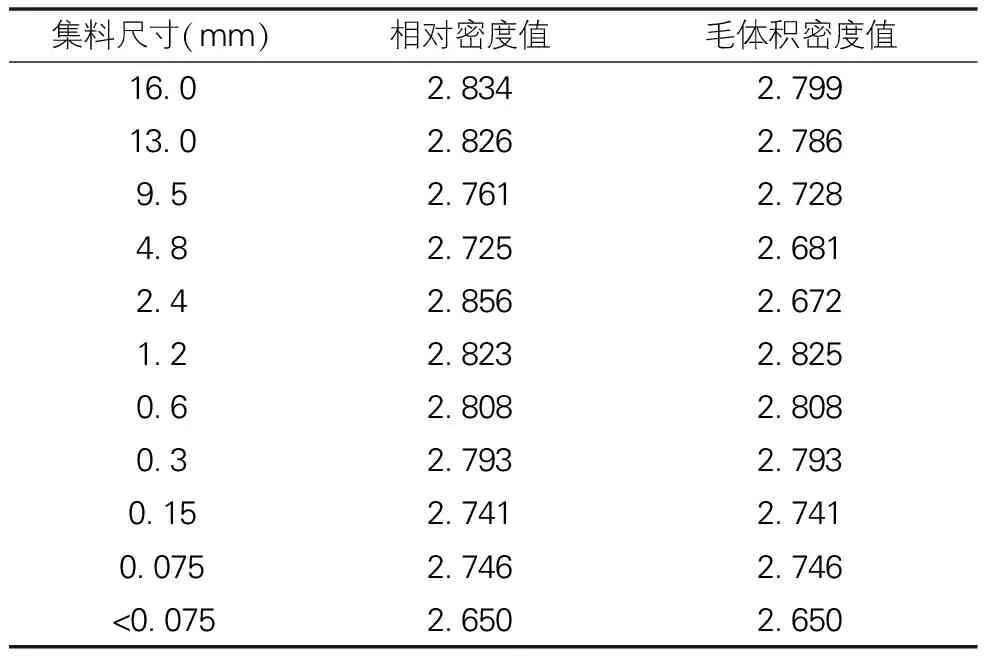

1.3 集料与级配情况

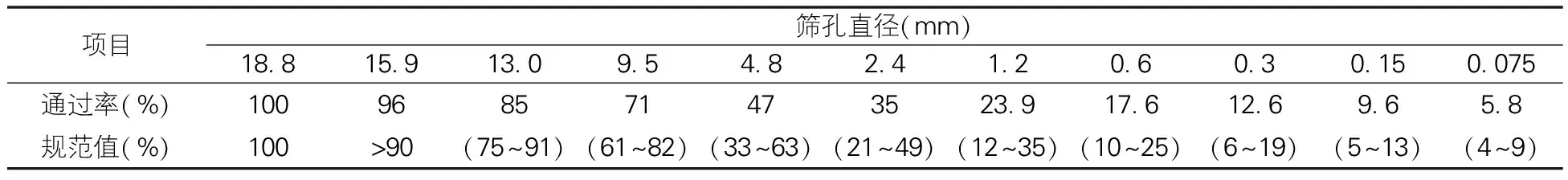

利用碱性石灰岩作为集料与填料,其技术指标概况见表3数据。在本研究中对热、温拌混合料进行AC-18级配的马歇尔试验,AC-18级配组成设定为规范中值,见表4数据。

表3 集料与填料技术指标概况表

表4 AC-18级配构成情况表

2 沥青黏度分析

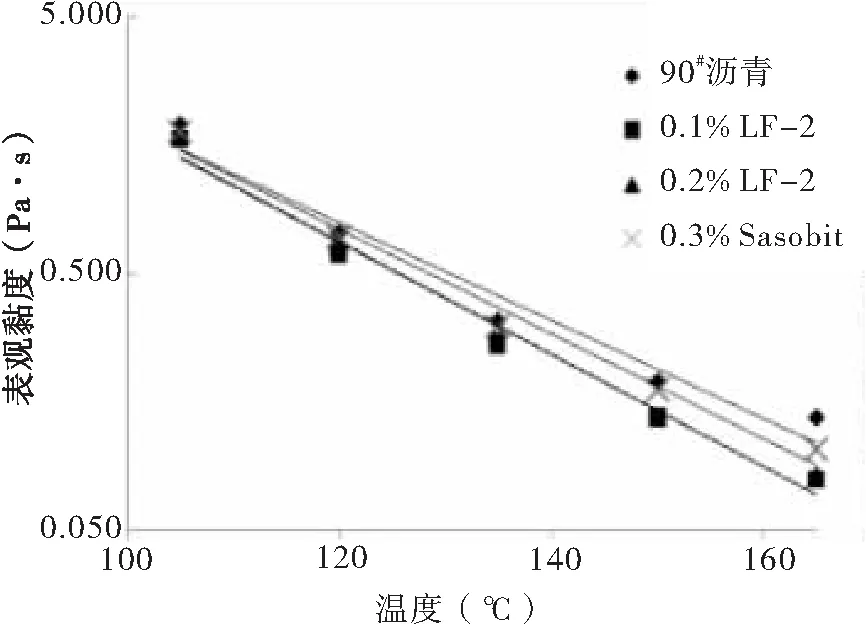

把LF-2温拌剂依次以0.1%、0.2%的比例与90#基质沥青相掺,而Sasolit温拌剂则以3%的比例相掺,设定温度相同,均为160 ℃匀速拌合12 min左右后,对四组试验组(90#纯沥青、外掺0.1%LF-2温拌剂沥青、外掺0.2% LF-2温拌剂沥青、外掺3%Sasolit温拌剂沥青)依次放置在温度105 ℃、120 ℃、135 ℃、150 ℃、165 ℃下,参考相关规范要求完成布氏旋转黏度试验,其试验数据记录整理结果如图1所示。

图1 各类沥青黏度与温度关系变化示意图

分析图1曲线变化,黏温曲线呈现很好的指数变化趋势。因此利用指数函数回归分析温拌沥青黏度和温度两者之间的关系。表5是利用回归分析获得的拟合函数、相关系数R2、各种沥青拌合和压实温度变化值。将(0.15,0.19)Pa·s与(0.25,0.31)Pa·s依次代入相应指数拟合函数后获得拌合和压实温度值。

分析图1与表5数据,外掺温拌剂对沥青黏度无影响,仅略微降低了拌合和压实温度值。与90#纯沥青相比,外掺0.1%LF-2的温拌沥青拌合和压实温度值依次下降6.2 ℃与4.9 ℃;同理外掺0.2%LF-2的温拌沥青拌合和压实温度值依次下降6.9 ℃、5.3 ℃,外掺3%Sasobit的温拌沥青拌合和压实温度值依次下降3.2 ℃、2.6 ℃。依照相同黏度原则,两种温拌剂的降温效果较微弱,主要是因为外掺LF-2与Sasobit温拌沥青表观黏度和实际流动性并不是完全一致。Sasobit本质是蜡,LF-2内表面活性分子仅提升了沥青流动性,不影响沥青表观黏度。除此之外,LF-2温拌剂掺入量与沥青降粘效果成正相关关系;LF-2温拌剂降温数值约为Sasobit温拌剂的2倍,即说明表面活性类温拌剂比有机降粘类温拌剂具有更好的降粘功能。分析其原因主要是两种温拌技术原理不同:表面活性分子构成的水膜与电荷层能够包裹大量的沥青分子,有机温拌剂分子仅让沥青分子释放饱和成分,提升其分散度,降粘效果一般。

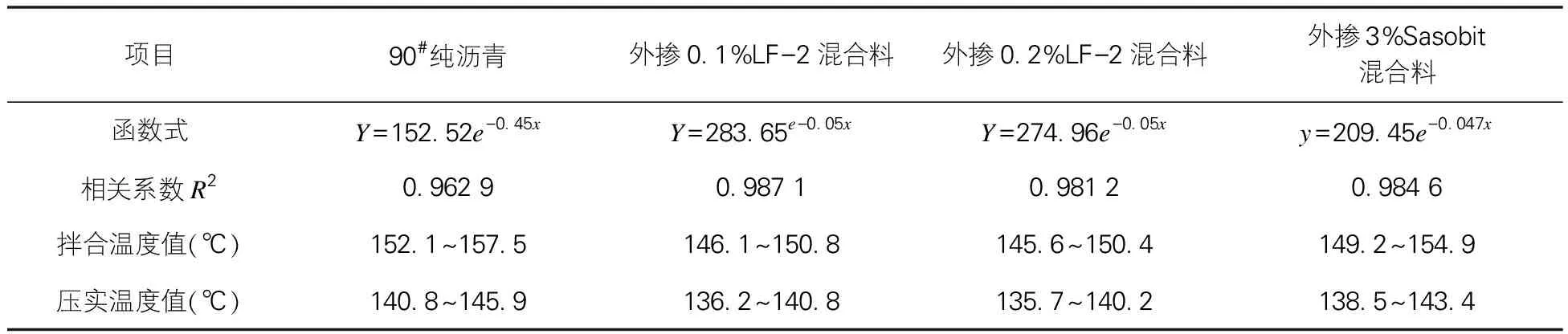

表5 参考黏温变化图获得的压实温度和拌合温度值对比表

3 沥青混合料击实试验

依次对4种沥青混合料(90#沥青与AC-18、外掺0.1%LF-2 90#沥青与AC-18、外掺0.2%LF-2 90#沥青与AC-18、外掺3%Sasobit 90#沥青与AC-18)在设定温度105 ℃、120 ℃、135 ℃、150 ℃、165 ℃的条件下完成马歇尔标准击实试验。其马歇尔标准击实试验流程为:按照设定百分比将各温拌剂掺入到9#基质沥青后拌合均匀,然后采用湿拌方式与集料拌合,将混合料放置于设定温度的烘箱内保温1.5 h,将其取出后短时间内将其击实压实。设定混合料最优油石比例是4.5%,最大理论相对密度是2.571 0,矿料合成毛体积相对密度是2.765 0,参照相关规范检测在各压实温度情况下各类混合料空隙比例。

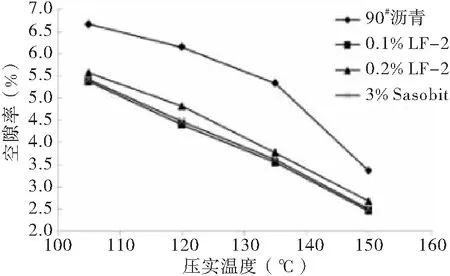

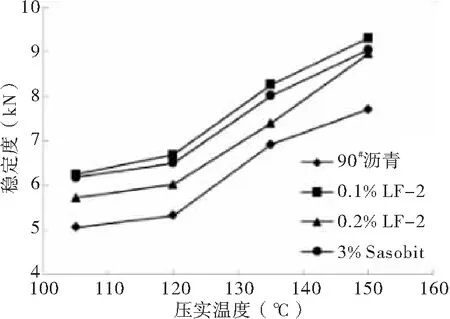

四类混合料空隙比例和压实温度变化趋势见图2,混合料稳定度和压实温度变化趋势见图3。

空隙比例作为沥青混合料体积指标内的重要指标,其值太大,路面出现车辙、水损害等病害概率较大,空隙比例过小极易造成混合料高温稳定性降低。国内对沥青混合料给定空隙比例范围为3.9%~4.1%。在利用Superpave混合料设计方法时,设定空隙比例4%所映射的沥青用量是最优沥青用量。所以,在本试验选择4%空隙比例分析温拌沥青混合料最优成型温度,同时选择稳定度进行比较分析两种温拌剂各自的特性。

图2 各类混合料空隙比例和压实温度变化示意图

分析图3曲线变化可知,混合料稳定度与温度呈正相关关系。分析其原因是空隙比例较大而温度较低,因此导致试验强度下降。在同一温度时,外掺温拌剂后可提升混合料稳定度。分析其机理,表面活性剂在未拌合前,因水分流失以及集料表层电荷和沥青微粒所带电荷中和,导致提升了沥青间、沥青和集料间的粘附性,提高了混合料强度。

图3 各类混合料稳定度和压实温度变化示意图

分析图2曲线变化可知,混合料空隙比例与压实温度呈正相关关系,且近似线性关系。所以借助线性拟合推出混合料4%空隙比例情况下的成型温度值。线性拟合时各参数取值与各类混合料最优成型温度值见表6。

表6 依照空隙比例获得的混合料压实温度值对比表

分析表6内数据可知,外掺温拌剂后,混合料压实温度都下降明显,当空隙比例是4%时,温拌沥青混合料温度下降范围是16 ℃~21 ℃。仅Sasobit温拌沥青混合料温度下降值与工程实践一致。外掺0.1%LF-2混合料比Sasobit沥青混合料下降温度略微要大,外掺0.2%LF-2混合料温度下降最低。因此推断,在相同体积时9#纯沥青最优压实温度和相同黏度时压实温度范围中值(140.9+145.9)/2=143.4接近,外掺温拌剂时,温度下降显著,即相同体积时与相同黏度相比,评价LF-2温拌剂降温效果更具有优势。分析图3与表6,将不同比例的LF-2和Sasobit比较分析,在相同体积时,0.1%比例的LF-2温拌剂在比例很小时降温效果与Sasobit温拌剂基本一致,并且在温度下降程度和稳定度方面还略强于Sasobit温拌剂,除此之外,因小比例的温拌剂缩减工程投资,应用前景良好。

4 结语

本文以研究两种温拌剂LF-2和Sasobit的应用效果为课题,在相同黏度与相同体积的情况下设计并完成试验。通过试验结果对比,探究温拌剂LF-2和Sasobit应用效果差异(主要从降温程度与稳定程度两个方面分析),并确定温拌剂LF-2最优掺量比例,可用于工程实践的指导工作。