回转窑供煤系统的优化改造提高系统稳定性

罗云海,涂永红,李 锐

(云南水泥建材集团有限公司,云南 昆明 650034)

凤庆县习谦水泥有限责任公司是云南水泥建材集团下属的一家合资公司,位于云南省临沧市凤庆县勐佑镇习谦村。该项目由南京水泥工业设计研究院有限公司负责设计,1条4 000t/d熟料+9MW余热发电水泥熟料生产线,设计年产熟料120万t,年产水泥170万t,年发电5 040×104kWh,项目于2014年12月建成投产。生产线烧成系统采用了管道式分解炉、RF5/5 000低阻型双系列5级旋风预热器、丹麦FLSmidth 公司第四代Cross-Bar篦式冷却机等,回转窑规格为φ4.8m×72m,原料制备采用TRMR53.4 型辊式立磨,煤粉制备采用MFB3 873+35风扫式煤磨。

生产线自投产以来,窑台时产量及其他运行指标虽然在不断改善、提升,因受生产线建设地理条件限制,设计院当初规划设计方案存在问题,造成煤粉输送管径过大、供煤系统配风过剩等问题,导致窑产能未能充分发挥,吨熟料标准煤耗、电耗高,熟料成本不能有效控制。

针对以上存在的问题,南京设计院先后两次到厂进行原因查找、会诊,通过两次改造、调整,仍未能彻底解决问题。

1 改造前工艺装备状况及主要指标

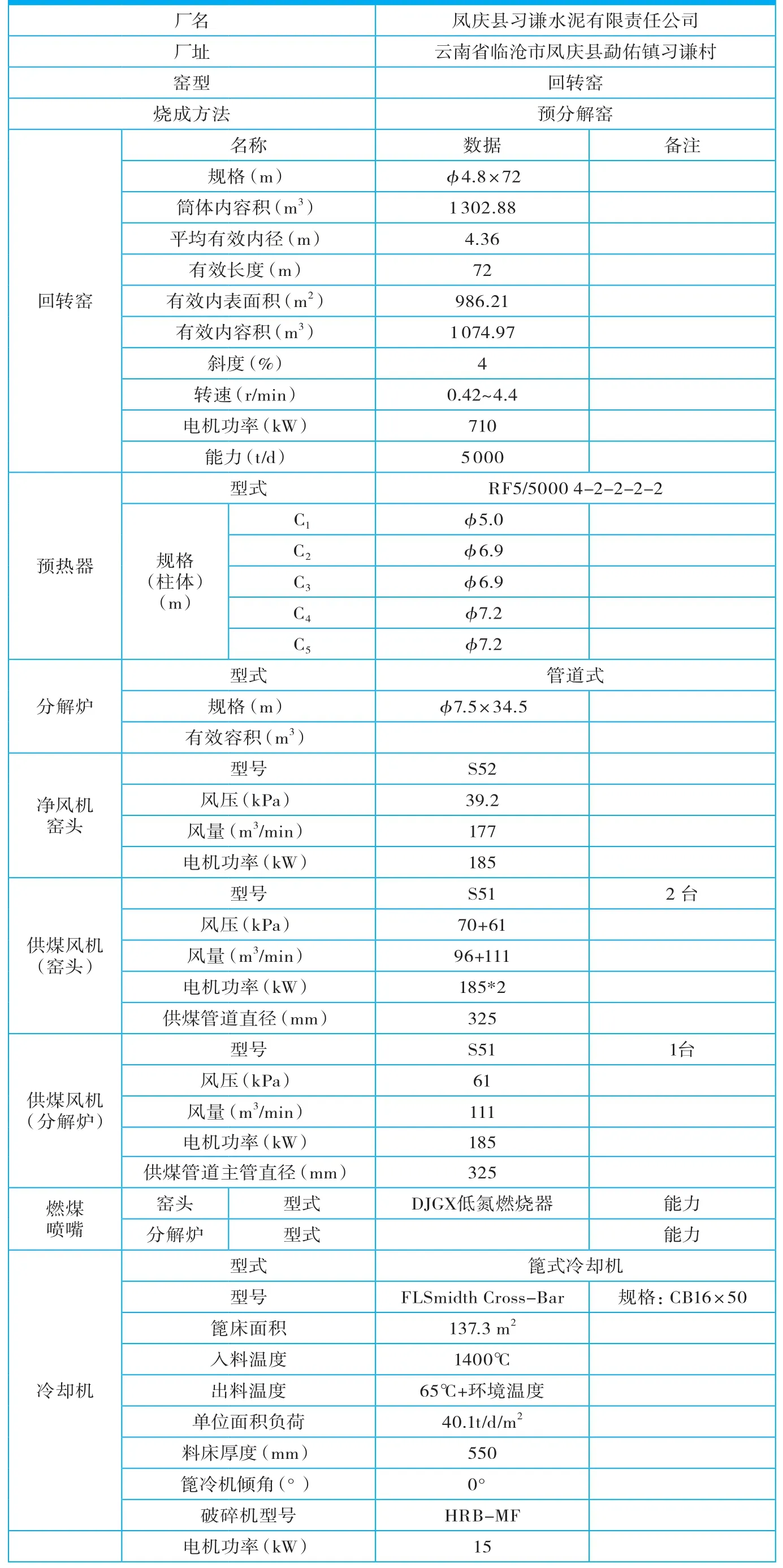

1.1 预分解窑系统主机规格及参数(见表1)

1.2 与集团内部同类型的生产线比较,指标均有一定的差距(见表2)

(1)熟料产能发挥率96.9.%,低于保山2号线100.8%的3.9%。

(2)出窑熟料f-CaO合格率77.9%,低于预算指标85%,低于保山2号线85.8%的7.9%。

(3)吨熟料标准煤耗106.92kgce/t,高于预算指标0.92kgce/t,高于保山2号线0.2 kgce/t;

(4)熟料综合电耗65.87kWh/t,高于预算指标1.87kWh/t,高于保山2号线6.77kWh/t,差距较大。

(5)32.5级水泥混合材掺量38.3%,低于保山2号线39.2%的0.9%,说明熟料强度偏低和波动大。

2 熟料生产线存在的主要问题及原因分析

2.1 存在问题

根据集团内改造成功的案例,邀请郑州奥通热力工程有限公司到凤庆公司现场,进行了基础数据采集,通过现场分析,判断系统主要存在一些问题。

(1)窑头燃烧器系统。煤粉输送管道直径偏大,风量大,风压小,煤粉不能畅通供窑,在管道沉积到一定量后,造成频繁的“冲煤现象”,断煤、冲煤均造成系统热工制度紊乱,期间降产运行;窑头供煤和净风机流量大,装机功率大,过剩冷风带入增加煤耗、电耗。

(2)窑尾燃煤系统。供煤管道直径偏大,煤粉分散程度差,易造成煤粉不完全燃烧;入炉风量偏多,进入分解炉内过剩冷空气损耗热能。

(3)煤粉制备。煤磨受建设条件影响布置在窑尾,与生料磨用热风有冲突,因此,煤粉制备常因热风供应问题导致水分不能有效控制。

2.2 原因分析

(1)供煤风机、净风机压力、风量不合理,功率配置过高,导致煤粉不能通畅供窑,过剩冷风入窑,从自然温度加热到1 450℃,需消耗大量的热能,导致熟料工序电耗及煤耗高。

(2)煤粉输送管径偏大,煤/风在管道内压力变化,形成旋流,易造成“冲煤、断煤”。

(3)燃烧器推力不足,抗系统波动能力差,燃烧效率低。

(4)预热器系统锁风效果不好,存在内漏风。

2.3 改造方案与实施情况

根据原因分析,奥通公司提出了供煤系统改造的方案,并进行方案可行性论证和通过集团办公会,同意利用2017年9月份窑系统大修期间组织实施。

(1)窑头系统改造见表3。

目标:降低入窑的冷风量,根据经验每增加1m3冷风量,需耗用62g的煤粉,减小煤粉输送管道直径,双风机改为单风机,降低风机流量和电机功率,降低煤耗、电耗;更换新型低氮燃烧器,提高燃烧器的推力,改善窑头的热力强度、降低NOx和抗系统波动能力。

(2)窑尾系统改造见表4。

目标:降低风机流量、压力、电机功率和减小煤粉输送管道,分解炉燃烧器由普通的管道式改为旋流燃烧器,提高煤粉的扩散度,改善炉内燃烧效率。

2.4 改造目标(见表5)

3 投资收益

3.1 投入

通过对窑头燃烧器、分解炉燃烧器、供煤管道、供煤风机、净风机以及预热器翻板阀的更新改造,共计投入222.5万元。

表1 主机规格及参数

表2 同窑型生产线主要运行指标对比

3.2 改造效果验证

项目于2017年9月完成改造工作,10月27日窑系统恢复生产投入运行,通过不断的调整、优化,供煤过程中频繁冲煤、断煤的问题得到彻底解决,燃烧器效率明显改善,热工制度稳定,窑产能、效能逐步发挥,熟料质量提升明显。为了进一步验证改造的效果,对系统进行评价,邀请第三方南京化工大学进行了窑系统的热工标定,3天标定期间与改造前的数据对比见表6。

3天的热工标定数据可以看出,窑系统在连续运转正常的情况下,通过实物盘点后平均产量5 369.93t/d,较改造前提高了525.29/d,达到≥5 200t/d的改造目标,标煤耗、熟料综合电耗、熟料f-CaO合格率以及28天抗压强度较改造前得到很大的改善,熟料3天抗压强度未达到技改目标,但通过不断调整,2月份以后指标均超过31MPa。

3.3 产出

(1)节煤效益。

改造后吨熟料标准煤耗下降2.18kg,以2017年购入实物煤970元/t,热值5 100kcal/kg计算,吨熟料用煤成本下降:7 000/5 100×2.18×970/1 000=2.9元/t,按年生产熟料115万t计算,年受益333.5万元。

(2)节电。

①窑头供煤风机功率降低:185+185-55=315kW。

②窑尾供煤风机功率降低:185-90=95kW。

③一次风机功率降低:185-110=75kW。

综合用电功率下降了485kW,2018年1~5月份累计熟料综合电耗为62.86kWh/t,较技改前降低了3.01kWh/t,按年产熟料115万t平均电价0.38元/度进行计算,节电费用:115×3.01×0.38=131.5(万元)。

表3 窑头系统改造前后参数

表4 窑尾系统改造前后参数

表5 改造前后熟料情况

(3)其它方面。

熟料产量增加后带来的效益和熟料强度提高后,混合材掺量增加带来的效益,暂不作计算。

(4)投资回收期。

①年受益: 约465万元。

②技改投资:约 222.5万元。

③投资回收期:约175天,合5.7个月。

4 结 论

通过本次对回转窑供煤系统的优化改造,解决了生产过程中频繁冲煤、断煤的问题,改善了回转窑热工制度的稳定性,窑产得到了提高;同时,优化了供煤管道的直径和配风系统,减少过剩冷空气的带入以及装机功率降低,降低了煤耗、电耗;通过燃烧器的更新改造,推力加强,窑头火焰形状好呈橘白色,有刚度,黑火头约长10~20cm,窑前比较亮,温度比较高,燃烧效率提高,改善了熟料的质量,取得了较好的改造效果。