紫砂彩釉日用瓷的研制

宋慧民,冯 荣,杨尚权,张艾丽

(山西省玻璃陶瓷科学研究所(有限公司)030013)

1 引言

山西有着丰富的紫砂资源,从南到北,从东到西,沿太行山脉、吕梁山脉、中条山脉紫砂页岩随处可见,但长期以来这些丰富的紫砂资源并没有得到充分利用。本试验利用山西榆县紫砂,调整不同色釉的熔融温度,采用多种不同的施釉方法,试制出具有仿钧瓷、推光漆器装饰效果的日用瓷器。

以墨黑和大红为主色调装饰的紫砂瓷器,在墨黑、大红的底釉上进行釉上描金、彩绘,效果犹如传统推光漆器,色泽亮丽、流光溢彩、高贵典雅;通过调整不同色颜色釉料的高温流动性,采用浸釉、喷釉、涂釉和多次施釉的方法,一次烧成,产生如钧瓷窑变的效果,釉面云霞雾霭、变幻莫测、韵味无穷。

2 中试试验

2.1 原料

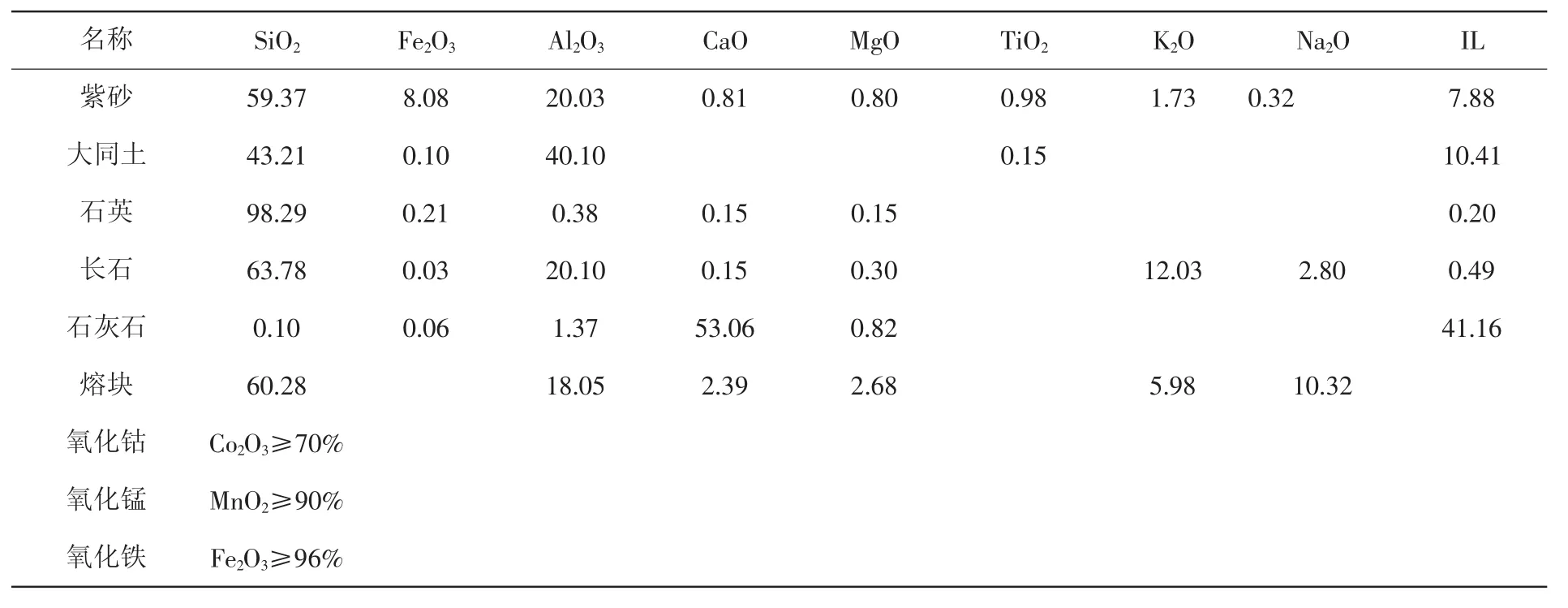

试验所使用的主要原料有紫砂页岩、大同砂石、石英、长石、石灰石、釉用透明熔块、高温陶瓷色料和多种着色氧化物。主要原料的化学成分见表1。

2.1.1 紫砂

试验使用山西榆县紫砂,矿物形成于早二叠系晚期至晚二叠系早期的上石盒子组地层中,矿石以酱紫色、紫色泥岩为主,呈层状分布,厚几米至几十米,长数十至数百米不等,矿物组成或以多水高岭石为主,混有蒙脱石、石英、斜长石、铁铝榴石等。

紫砂原料使用前应有不低于3个月的陈腐分化期,使用时进行拣选,去掉混杂的杂物。

表1 中试原料化学成分(wt%)

为降低成形和烧成收缩,保证大件产品的规整度和合格率,以及调整注浆泥料的流动性,部分紫砂原料在使用前要进行煅烧,煅烧温度不低于1050℃。

2.1.2 大同砂石

大同砂石,又名大同土,与煤共生,属硬质粘土岩。大同砂石的主要矿物组成为高岭石,含有少量石英及杂质有机物。外观呈黑色块状物,其矿物结构直观上可以分成两类,一类质地比较细腻,常呈规则的块状,性脆,表面常带有一层白色物质,断面上分布着均匀的小红点,含有机质较少;另一类砂石断面粗糙,硬度大,有韧性,常带有一定的煤分及较多的有机物。

试验在釉料中使用大同砂石,选用有机质含量较少的细砂石。砂石在使用前要进行洗选,去掉煤质附着物,粉碎、预磨过100目筛后烘干备用。

2.1.3 其它原料

石灰石在使用前洗选,预磨过100目筛后沉淀、烘干备用。

长石、石英使用粉状原料,要求细度过800目筛。

熔块使用山东某公司产品,疏松状玻璃质,软化温度900℃。

其它氧化物均为市售,工业纯。

2.2 试验生产工艺

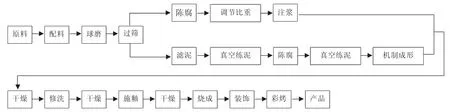

工艺流程如图1。

2.2.1 泥料的制备

试验泥料采用单一的紫砂原料。紫砂料经过长期的分化后结构变得疏松,粒度分化变小,一般不超过2.5cm,可以不经过初碎、中碎,直接使用球磨机进行细磨。

球磨时的料球水比例、电解质的种类和加入量影响球磨效率和泥浆性能。因此要严格控制球磨时的料球水的比例,以缩短球磨时间,提高效率、节约能源、降低成本。试验中,机制泥料球水比例1∶2∶1,球磨时间 8h,泥浆细度控制在 0.15%~0.20%(万孔筛余)。

用单纯的生紫砂料进行注浆成形,由于其粘性较强,透水性较差,不能满足注浆成形的要求。经过反复多次的试验,验证使用了30%~40%的煅烧紫砂,外加0.5%的纯碱调节流动性,可以满足注浆成形对泥料的要求。注浆泥料球水比例1∶2∶0.6,其余参数与机制泥相同。

2.2.2 除铁、过筛

试制的产品是紫砂彩釉瓷,紫砂原料本身就有一定的含铁量,原料中的微量铁质对产品质量危害不大,因此在工艺过程中不需要进行除铁。

为了防止泥釉料中混入的杂质大颗粒产生危害,泥料和釉料出磨时过80目筛。放置时间较长的注浆泥料和釉料在重新使用时除了进行搅拌外也要重新过筛。

2.2.3 滤泥脱水

压滤脱水采用板框式压滤机进行。 滤泥开始时用较低的压力(3~5kg/cm2),待滤液由混浊转清后,再加大压力至6~8kg/cm2。泥饼的含水率控制在19%~22%之间。

2.2.4 练泥与陈腐

经压滤机制成的泥片,水分和颗粒分布极不均匀,并有气体存留,组织疏松,不能满足成形的要求,且易造成半成品缺陷。这些情况可通过较长时间的陈腐和多次练泥来改善。泥料在陈腐过程中,通过水解、氧化以及细菌的作用,使泥料性能得以改善,塑性提高。

同时陈腐也可改善注浆泥的工艺性质。

试验要求泥料及泥浆的陈腐时间不低于3天。

真空练泥时真空度不低于-0.65MPa。

2.2.5 成形及干燥

图1 工艺流程

试制产品采用机制和注浆两种成形方式。盘、碗、碟及杯类产品采用滚压成形,其它形状不规则的产品采用注浆成形。注浆时泥浆比重控制在1.60~1.65之间。

成形后的坯体需要进行干燥,以提高强度便于搬运和修洗。修洗时控制坯体水分<5%。

2.2.6 施釉

施釉方法采用浸釉、喷釉和涂釉。根据要产生的装饰效果选择不同的施釉方法,或几种方法同时使用。

施釉时坯体的水分控制在1%以下。施釉前应将坯体上的灰尘吹扫干净。

2.2.7 烧成与彩烤

试验烧成采用燃气梭式窑一次烧成。

烧成时坯体的入窑水分控制在1%以下。

通过多次试验,确定了如下烧成制度∶室温~300℃ ,2h;300℃ ~600℃ ,1.5h;600℃ ~900℃ ,3h;900℃~1150℃,2h;1150℃保温 0.5h;1150℃~900℃引风机正常运行,温度低于900℃后关闭风机自然冷却。

贴花或镶金装饰的产品要进行彩烤,合理的烤花制度可以缩短彩烤周期并可得到光泽好、色泽鲜艳的釉面效果。试验采用电窑进行彩烤,升温时间 3.5h,彩烤温度 780~800℃。

2.3 釉料

2.3.1 釉料的装饰效果

试验产品一般是以特黑或大红为主色调进行装饰,在特黑、大红的底釉上进行釉上描金、彩绘,产生推光漆器的装饰效果。二是通过调整不同釉料的高温流动性,应用喷釉、涂釉和多次施釉的方法,产生诸如钧瓷窑变的效果。

2.3.2 釉料的组成

由于所用紫砂的烧成温度较低(1130℃~1160℃),为了达到釉面的装饰效果,试验采用熔块釉。

(1)基础釉组成

基础釉组成为:熔块85%~95%,生砂石5%~10%,石英 0~5%,长石 0~5%,石灰石 0~3%,外加甲基纤维素0.3%~0.5%。

生砂石的使用是为了调节釉料的悬浮性。

试验中使用少量的石英、长石、石灰石,是为了调整釉的高温流动性和成熟温度。

外加甲基纤维素是为了增强釉的附着能力,避免产生施釉缺陷。

(2)色釉组成

试验产品以特黑和大红为主色调,各种色釉的组成如下:红色釉料:基础釉100%,外加10%大红色料。黑色釉料:基础釉100%,外加2.5%氧化铜,3%氧化锰,4.0%氧化铁,2.0%钴黑色料。

蓝色釉料:基础釉100%,外加0.5%氧化钴,10%蓝色色料。

2.3.3 釉料的制备

基础釉按照配方配料,球磨机球磨,料球水比例 1∶2∶1,球磨时间 10h,细度控制 0.01%~0.02%(万孔筛余),达到规定的细度后出磨,过100目筛备用。

各种色釉单独配料细磨。按照干基础釉与色料1∶1的比例配料,在10kg球磨罐中球磨,料球水比例1∶2.5∶1,球磨时间10h,细度控制0.008%以下(万孔筛余),出磨过100目筛。

色釉使用时,按比例取基础釉和色釉在搅拌桶内搅拌混合,搅拌时间不低于1h,确保色釉混合均匀,调节釉浆比重后使用。

2.4 各工艺过程参数

2.4.1 泥料及成形工艺

原料入磨细度:≤2.5cm。

机泥料球水比例:料∶球∶水=1∶2∶1。

注浆泥料球水比例:料∶球∶水=1∶2∶0.6。

球磨时间:8h。

泥浆细度:0.15%~0.20%(万孔筛余)。

注浆成形泥浆比重:1.60~1.65。

机制成形泥料水分:18%~21%。

机泥滤泥压力:≤-0.65MPa。

坯体干燥收缩:4.8%。

2.4.2 釉料及施釉工艺

基础釉球磨料球水比例:1∶2∶1。

球磨时间:10h。

细度控制0.01%~0.02%(万孔筛余)。

色釉球磨料球水比例:1∶2.5∶1。

色釉球磨时间:10h。

色釉细度控制0.008%以下(万孔筛余)。

施釉比重:浸釉 1.45~1.50;喷釉、涂釉 1.55~1.60。

施釉时坯体水分:≦1%。

2.4.3 烧成及彩烤工艺

坯体入窑水分:≦0.5%。

最高烧成温度:1150℃。

烧成周期:8~10h。

保温时间:0.5h。

烧成收缩10.3%。

总收缩15.1%。

彩烤温度:780℃。

3 试验结果

紫砂釉彩瓷利用山西紫砂原料的优势,采用复杂多变的釉彩,研制出产生诸如钧瓷窑变、推光漆器等装饰效果。

以特黑和大红为主色调进行装饰的紫砂瓷器,在特黑、大红的底釉上进行釉上描金、彩绘,产生推光漆器的装饰效果,色泽亮丽、流光溢彩、高贵典雅;仿钧瓷窑变的瓷器,釉面云霞雾霭、变幻莫测、韵味无穷,给人以“高山云雾霞一朵,烟光空中星满天”;“峡谷飞瀑兔丝缕,夕阳紫翠忽成岚”之美感。

4 结语

紫砂釉彩系列瓷具有很好的装饰效果,其成果如果能够得到推广应用,对于利用紫砂资源,开发具有创新意识和现代审美价值的新产品;引导陶瓷产业进行产品创新,为陶瓷产业探索可持续发展的途径;解决企业生产原料短缺的现状,大幅度降低生产成本,减少能源消耗,提高经济效益等诸多方面都具有积极意义。