提高耐火度竖式碳阻炉试验温度和升温速率的探讨

王新德,李雪松,刘福生,于海宝

(淄博市新材料研究所 淄博 255000)

1 引言

耐火度高低是表征耐火材料在无荷重条件下抵抗高温而不熔化的性能指标,标准GB/T7322-2007规定将耐火材料的试验锥与已知耐火度的标准测温锥一起栽在锥台上,在规定的条件下加热并比较试验锥与标准测温锥的弯倒情况来表示耐火度。一般无机非金属材料和制品耐火度不低于1580℃的材料才称之为耐火材料,国标(GB/T7322-2007)规定,在1.5h~2h内把炉温升至比估计试样的耐火度低200℃的温度,也就是说至少要在2h以内将炉温升到1380℃以上才能满足检测要求,之后再按平均2.5℃/min匀速升温,直至实验结束。在检测中遇到的问题是:高温阶段升温速率达不到要求,一次检测从备样到结束一般耗时5-7小时,如何依据标准要求的升温速率完成耐火度的检测,对提高耐火度的检测准确率和检测效率是非常必要的。本文重点探讨了提高耐火度炉温度和升温速率的几种途径,并在实际检测中得以应用,现介绍如下:

2 试验

2.1 镁砂管结构的改进

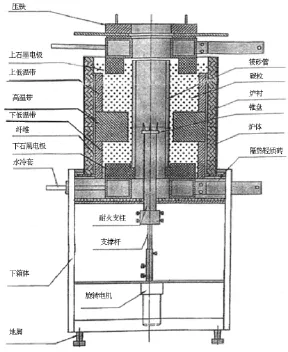

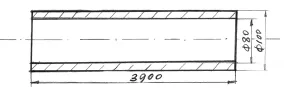

常用的耐火度炉统称为竖式碳阻炉,其结构原理如图1。其中核心部分镁砂管使用3~5次后,中间部位因熔化而不能使用,需要经常更换,更换一次镁砂管需要耗时2个工作日,直接影响检测的效率。通常使用的镁砂管结构见图2。

在检测中发现,主要是炉体中镁砂管高温带部分出现开裂、熔化、变形,导致升温速率变慢或实验失败。镁砂管的上低温带和下低温带基本完好。究其原因是竖式碳阻炉在加热时高温带电阻值小发热量大,导致镁砂管中间部分承受很高的温度,而两端温度很低,中间和两端产生巨大的温差,随着温度的升高,这个温差高温阶段能够达到600℃~800℃。这样大的温差同时作用在镁砂管上,在重力的作用下,产生的膨胀力足以导致镁砂管变形和开裂。这是镁砂管使用寿命缩短的原因之一,为此我们对镁砂管做了以下改进:

将一段式的改为三段式,并将三段式的连接处设计成凹凸连接,有利于更换和密封。三段式镁砂管设计如图3。

图1 炉体结构示意图

图2 一段式炉管

2.2 镁砂管材质的改进

一段式的镁砂管采用的是纯镁砂浇铸成形,体积密度大、气孔率低,抗热震稳定性差。如何提高镁砂管的耐急冷急热性也是提高其使用次数的关键因素之一,为此,对镁砂管材质配方进行了改进,适当引入了部分低膨胀率骨料,加大了颗粒级配的粒度,中粗颗粒占比60%,成形方法由浇铸成形改为挤压成形,材质的体积密度变小,气孔率增大,强度有所降低,但是材质的抗热震稳定性和耐侵蚀的性能有了较大的提高。

图3 三段式炉管

2.3 碳粒使用改进

竖式碳阻炉的发热原理是基于焦耳定律:

Q=I2Rt

式中 Q-热量(J)

I-电流(A)

R-电阻(Ω)

t-时间(s)

电流通过碳粒产生的热量与电流的平方成正比,与电阻成正比,与时间成正比。通过变压器给碳粒上下两端施加低电压大电流,通过调整变压器电流的大小实现竖式碳阻炉升温速率的调节。碳粒的主要成分是碳(C),碳粒在空气中通电加热升温过程中,不同的温度下发生如下氧化反应:

4C+3O2→2CO+2CO2(当温度<1200℃时,氧化反应)

3C+2O2→2CO+CO2(当温度>1200℃时,氧化反应)

当温度高于1200℃时,氧化反应生成的CO2再与C发生如下的气化反应:

CO2+C→2CO (气化反应)

由此可以看出,高温下加速了碳粒表面氧化反应的同时,气化反应也因温度的升高而增加,高温对碳粒的氧化反应和气化反应影响是很大的,经过氧化和气化反应后的碳粒电阻值逐渐变大导致电流慢慢变小,经过几次升温后碳粒电阻值的变大,满足不了升温速率的要求,必须要更换新的碳粒。为了减小碳粒的高温氧化和气化反应,延长碳粒的使用寿命提高升温速率,我们对碳粒的使用做了以下改进:

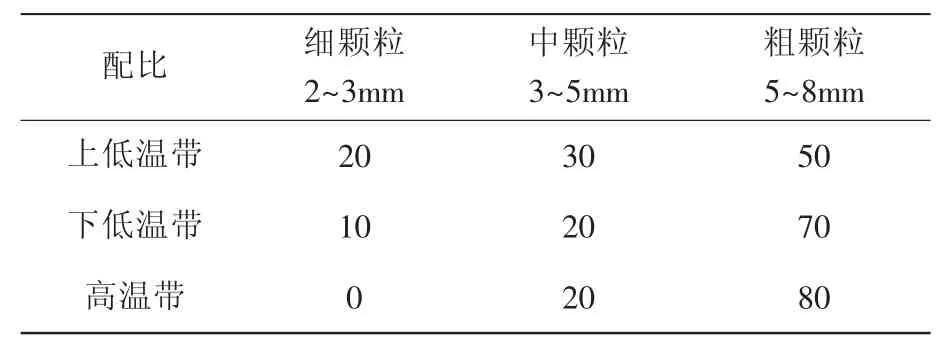

表1 三段部位碳粒配比

2.3.1 使用前煅烧

碳粒是由石油焦加石墨烧结而成,市售的成品碳粒往往烧结不够充分,在使用之前将碳粒进行再次煅烧,温度在1200℃保温3~5h。经过二次煅烧后的碳粒可以排除大量的灰分和挥发分,碳粒所含的自由水分和结构水分完全排除,二次煅烧后的碳粒体积密度增大,强度提高,在高温下更加稳定。

2.3.2 不同的温度带使用不同颗粒级配

高温下(当温度>1200℃时)碳粒表面的化学反应主要是氧化反应和气化反应。这两个反应都是在碳粒表面进行的,只要尽可能的减小碳粒的表面积就会毫无疑问的就直接减少了这两种反应的发生。为此我们将碳粒进行分级使用,尽可能的减少细颗粒的含量,这样就减少了整个碳粒的表面积,也就减小了高温氧化和气化反应。将碳粒分成3种颗粒级别:2~3mm颗粒范围称作细颗粒;3~5mm颗粒范围称作中颗粒;5~8mm称作粗颗粒,分级后的碳粒根据使用部位高温带、低温带的不同,分别采用不同的颗粒级配,经过多次实验探索出比较合理的颗粒级配配比如表1。

2.4 增加了保温观察冒口

普通耐火材料耐火度一般在1500℃~1800℃之间,国标(GB/T7322-2007)规定高温阶段升温速率平均2.5℃/min匀速升温,在实际高温升温阶段往往达不到要求的升温速率。主要原因是竖式碳阻炉炉管上部和下部都是敞开式的,下部敞开是为了锥盘旋转,上部敞开是为了更好的观察试验锥的弯倒情况。高温阶段随着温度的升高,炉管高温带的温度与室内的温度梯度越来越大,热量的传导、对流和辐射都随之增加,散热量随温度的升高变大,有时电流调到最大值也满足不了标准规定的升温速率的要求。为了解决高温升温速率问题,在上部敞开处增加了一个保温观察冒口,这样既解决了高温散热大的问题,确保了按标准要求的速率升温,又有利于使用光学高温计测温和观察。保温观察冒口的设计见图4。

图4

3 结语

为了满足标准规定升温速率的要求,对耐火度竖式碳阻炉进行了三方面的实验改进,在实际检测中取得了满意的效果。

3.1 将一段式炉管改为三段式炉管并对材质做了适当的改进,既方便更换炉管又提高了炉管的使用寿命。

3.2 使用碳粒之前采取预先煅烧,对上低温带、下低温带、高温带分别使用三种不同的颗粒级配,减小了碳粒的氧化和气化反应,使碳粒的电阻值相对稳定,延长了碳粒的使用次数。

3.3 增加了保温观察冒口,直接减少了热量损失,提高了热效率,且有利于观察测温锥变化情况,确保了高温阶段按标准要求的升温速率升温。

通过以上三方面的改进,使用的竖式碳阻炉重装一次炉体(主要是:更换炉管、碳粒)的频率,由以前的使用3~5次延长到20~25次,不仅降低了烧成成本且大大提高了竖式碳阻炉的使用效率。增加保温观察冒口和对碳粒的预先煅烧及不同的温度带使用不同颗粒级配,进一步保证了依据标准要求的升温速率。改进后的竖式碳阻炉运行两年多以来,稳定可靠。