碳纳米管在低碳复合耐火材料中的研究进展

李金雨,唐冰杰,涂军波

(华北理工大学材料科学与工程学院,河北省无机非金属材料重点实验室,河北唐山,063210)

随着洁净钢品质的提高,以及节能降耗的需求,使得传统含碳耐火材料向低碳化发展[1-3]。含碳耐火材料中碳含量降低后,其抗热震稳定性和抗熔渣侵蚀性能[4]明显降低,使得材料的使用寿命缩短。碳纳米管[5]自上世纪90年代被发现至今,以其优异的结构和使用性能被广泛的应用在各行各业,同样也被认为是提高低碳耐火材料使用性能的有效碳源。但是由于碳纳米管自身的结构特点,在含碳耐火材料中相互缠绕严重,发生团聚,不易分散,这样不仅不能对耐火材料起到增韧补强的作用,而且会影响材料原本的使用性能。

本文综述了碳纳米管在低碳碳复合材料中的研究进展,主要总结了碳纳米管在耐火材料中的应用情况,并讨论了耐火材料中碳纳米管研究的不足与展望。

1 分散性

碳纳米管是由单层或多层石墨片卷曲而成的管状物,直径为几十到几百纳米,长度可达数微米,因此其具有较大的长径比,可达10-1000,是一维管状结构,所以碳纳米管在耐火材料中相互缠绕严重,不易分散均匀。研究表明,通过表面修饰改性法[6,7]、掺杂凝聚法[8]、机械修饰法[8]和化学沉淀法[10]等方法能够缓解这一问题。

赵展[11]将含量为0.8%的碳纳米管在丙酮溶液中进行超声分散,探索发现,超声时间在60~70min时,碳管团聚体的粒径急剧下降,超声时间超过70 min时,团聚体粒径变化不明显;碳纳米管分散剂添加含量在0.8~1.2%范围内,碳管团聚体的平均粒径骤降。说明通过对碳纳米管的表面进行活化,并加以机械方法进行修饰,是缓解碳纳米管团聚问题的有效途径,但是操作过程较为复杂且耗时较长,在实际应用中会存在问题。

姚武[12]等人总结发现,受到方法和技术的限制,碳纳米管的稳定均匀分散并未实现,超声、球磨等方法虽然能够较有效的对碳纳米管进行分散,但是此类机械方法不易控制,会对碳纳米管的结构造成破坏;使用表面改性法能够制备出高浓度的碳纳米管分散液,但经过表面改性的碳纳米管的使用会受到局限,需要考虑添加的表面改性剂是否会对应用材料的基质产生影响。所以说碳纳米管的分散对其在碳复合材料中的应用具有很重要的研究意义。

各种优化方法中,原位生成法[13]是在含碳耐火材料中引入碳纳米管的最有效的方法,通过在材料中添加合适的催化剂在一定热处理温度下催化裂解原位生长碳纳米管,用此方法制备的碳纳米管在材料内部分散均匀、不易团聚,能够有效的发挥其增韧补强的作用,从而提高低碳耐火材料的使用寿命。

2 催化剂

想要在含碳耐火材料中原位生成碳纳米管需要加入有效的催化剂,目前,大量的研究将催化剂主要集中在过渡金属铁、钴和镍上。

2.1 铁元素

胡庆华[14]等人将二茂铁以催化剂作为酚醛树脂的制备过程中加入,催化裂解酚醛树脂在600℃原位生成碳纳米管,在600-1200℃范围内,生成的碳纳米管的石墨化程度随着碳化温度和催化剂含量的增加而提高。

Wei Guoping[15]等人通过添加催化剂铁纳米片原位生长出碳纳米管,经1000℃炭化处理后,在酚醛树脂和低碳耐火材料中能够形成直径为50-100nm的碳纳米管,并且其制品的抗氧化性较未添加催化剂的试样有了显著提高。

2.2 钴元素

赵雷[16]等人将氧化钴溶胶与酚醛树脂复合,经碳化处理后的酚醛树脂热解碳中原位生成大量碳纳米管,并且对结果进行分析表明,生成的碳纳米管的含量和形貌与氧化钴溶胶的添加含量有关。

黄珍霞[17]等人以酚醛树脂为碳源,硝酸钴为催化剂,在400℃开始生成碳纳米管,并且探索得到1000℃是Co催化裂解酚醛树脂形成碳纳米管的最佳温度,在此温度下生成的碳管直径约为20~100nm,长度可达 10μm。

周秀坤[18]等人将硝酸钴作为催化剂添加到沥青当中,当添加含量为2%时,在1000℃碳化温度下能够催化裂解生长出水母状的碳纳米管。

2.3 镍元素

胡庆华[19]向酚醛树脂中添加Ni催化剂,通过对催化剂含量和热处理温度的控制,在酚醛树脂中原位生成了碳纳米管、碳洋葱、竹节碳和石墨烯片等低维碳纳米结构,以提高酚醛树脂的残炭率和改变其热解碳的结构。

Zhu Boquan[20]等人以Ni(NO3)2·6H2O为催化剂前驱体,取1.0%的添加含量加入到酚醛树脂中,在1000℃炭化处理后裂解形成碳纳米管,平均直径可达50-60 nm,且长径比较大,随着碳化温度的提高,形成的碳管的结晶程度显著提高。

ZhuTianbin[21]等人在低碳镁碳砖中加入镍催化剂,在烧成后得到了纳米级碳结构及MgO晶须,碳化后的碳结构发生了变化,其热学性能也有所提高。

LuoMing[22]等人将掺杂 Ni(NO3)2·6H2O 的改性酚醛树脂添加到Al2O3-C耐火材料中,经450℃-1050℃碳化处理后,改性试样的常温断裂模量、弹性模量和常温强度较未添加改性酚醛树脂的试样而言均有所提高,这是因为催化剂Ni(NO3)2·6H2O在高温下催化裂解形成的碳纳米管提高了Al2O3-C耐火材料的常温物理性能。

2.4 合金

王常青[23]等人以镍为催化剂,并在其中添加Cu元素,采用溶胶-凝胶法制备催化剂前驱体,在700℃下制备出碳纳米管,并且随着Cu含量的增加碳纳米管的产率提高,石墨化程度也随之提高。

萧国强[24]分别以金属镍和金属钴为金属源,以正硅酸乙酯为硅源,采用溶胶-凝胶法制备催化剂前驱体,制备出的碳纳米管管径较细,长度较长,形貌良好。

综上所述,在耐火材料常用的碳质结合剂中过渡金属Ni的催化活性相对较高,能够在含量较低,碳化温度较低的情况下稳定生成碳纳米管,改善热解碳的结构,向石墨化转变,从而能提高低碳含碳耐火材料的使用性能。材料中第二相元素的加入能够提高单相催化剂的催化活性,原位生长的碳纳米管的形貌良好,结构均一。

3 生长机理

采用原位生长法在含碳耐火材料中生成碳纳米管,通过工艺条件的调控,能够从根本上解决碳纳米管团聚严重的问题。但是关于原位生长法制备碳纳米管的生长机理,尚存在一些不明确的地方。根据催化剂在碳纳米管中的位置可以分为顶部生长机理[25]和底部生长机理[26]。

3.1 顶部生长机理

碳氢气体分子吸附在催化剂颗粒表面,随后在催化剂的作用下裂解成为活性碳原子,然后碳原子在催化剂表面扩散或穿过催化剂进入碳纳米管与催化剂接触的开口处,不断沉积,实现碳纳米管的持续生长。在碳纳米管的生长过程中,催化剂始终处于碳纳米管的顶部,并随着碳纳米管的生长而迁移,这样的生长方式为顶部生长。

魏国平[25]等人将Ni(NO3)2·6H2O作为催化剂添加到酚醛树脂中制备出碳纳米管,通过TEM观察发现Ni催化剂颗粒位于碳纳米管的顶部,会随着碳纳米管的不断长大而发生位置的迁移,如图1所示,说明Ni催化生长的碳纳米管属于顶部生长机理。

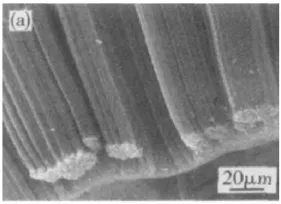

图1 顶部生长机理示例图

图2 底部生长机理示例图

3.2 底部生长机理

与顶部生长机理相反的是底部生长,底部生长机理认为,活性碳原子在催化剂推动力作用下逐渐从催化剂的顶部析出,然后组装成碳纳米管的石墨层网络,在碳纳米管生长过程中,催化剂始终处于底部,并不会随着石墨的堆积而改变位置。底部生长模型最主要的特征是碳纳米管一末端与催化剂微粒相连,另一端是不含有金属微粒的封闭端。

邹龙江[26]等人以环己烷为碳源,二茂铁为催化剂,采用化学气相沉积法制备得到的双层定向碳纳米管,其TEM照片如图2所示,证明定向碳纳米管属于底部生长机理。

不同种类的催化剂在材料中的催化机理不同,催化裂解生成的碳纳米管的生长机理也不同,催化剂在碳管中的位置也随之不同,所以催化裂解法制备的碳纳米管的生长机理并不统一,需要进一步研究确定。

4 界面改性

碳纳米管的界面改性讨论的是碳纳米管与耐火材料中其它基质相的结合部位,是基质与碳纳米管之间应力和载荷传递的纽带,所以碳纳米管与材料基质相之间的亲和度是决定碳纳米管对材料增韧补强效果的关键因素。

姚争争[27]先对碳纳米管进行表面官能团化处理,再采用无靶化学镀法在碳纳米管表面镀镍,通过这种方法处理后的碳纳米管与铝基体之间的界面结合性比未处理过的材料界面结合性明显提高,检测发现,经高温处理后试样中的碳纳米管保存完整,且镀层依然存在。

LiYawei[28]等人将碳纳米管与单质硅粉和二氧化硅直接接触,使高温下硅源蒸发出的Si蒸汽沉积在碳管表面,观察碳纳米管与Si的界面反应,结果表明,在1000~1500℃范围内,多壁碳纳米管的表面会有SiO2沉积,并且厚度会随着温度的升高而增加,在1300℃下会有SiC的生成。

5 结构侵蚀

低碳镁碳耐火材料一般是在高温下使用,碳纳米管在不同温度下的结构变化也是不同的,不同的烧成方法对碳纳米管的影响机理也是不同的,碳纳米管的结构变化也随之不同。

廖宁[29]等人将碳纳米管与氧化铝微粉和单质硅粉按照一定比例混合后在埋碳气氛下进行不同温度的碳化处理,检测发现,随着温度的升高碳纳米管的管径变小,并且碳纳米管表面形成缺陷而蚀变成碳化硅晶须。

马艳霞[30]将碳纳米管与铝合金混合均匀后进行热处理,结果表明,当温度超过合金的熔点后,合金活性较高,碳管表面存在缺陷的地方会与合金形成Al4C3相,并且生成的Al4C3直径与碳管相当。

6 总结与展望

将碳纳米管引入到耐火材料中能够显著缓解含碳耐火材料低碳化引起的问题,但是市售的碳纳米管在生产中存在成本昂贵,不易分散等问题,限制了其实际应用。在耐火材料中添加合适的催化剂能够原位形成碳纳米管,经催化裂解产生的碳纳米管分散均匀、不易团聚,且成本低廉,可操作性强,是提高低碳耐火材料使用性能的有效途径之一,高温下催化裂解生成的碳纳米管使次生碳从无定形态向结晶态转变。

但是这方面的研究尚不全面,因此今后的研究重点应放在以下几个方面:(1)催化剂种类比较局限,探索除过渡金属铁、钴和镍元素之外的新型催化剂;(2)明确催化裂解原位生长碳纳米管的关键工艺因素,做到制备的碳纳米管的直径、长度和结晶程度可控;(3)明确不同种类催化剂催化生长碳纳米管的生长机理;(4)探索碳复合材料中碳纳米管与基质相之间的影响机制。