大直径长管节预应力混凝土管桩抗弯性能试验研究

刘军 ,刘梅梅 ,王湛

(1.中交四航工程研究院有限公司,广东 广州 510230;2.广州港湾工程质量检测有限公司,广东 广州 510230)

0 引言

码头基础工程中,预制桩以其施工速度快、受力性能好、成本低、预备工作量小等优点得到广泛应用。但是预制桩的缺点也有目共睹:沉桩质量较难控制、长桩成桩存在大量接头导致基桩存在耐久性和接头质量隐患等,因此当工程需要采用大型基础时,长度≥7 m的长管节大管桩的使用能尽可能的弱化质量隐患并将预制桩技术优势最大化[1-2]。

预应力混凝土大管桩具有刚度大、耐锤击性强、抗渗性能强、抗弯能力强、使用寿命强等优点[3]。在码头桩的布置方面,可加大排架间距,减少用桩数量,而且可以采用全直桩布置,具有其受力明确、结构简单、施工简便和工程造价低等优点,从而受到业主的关注和欢迎。预应力混凝土大直径已经在许多大型码头项目中得到应用,和钢管桩码头相比,极大地节约了投资。

自20世纪80年代中期大直径预应力混凝土管桩研制成功,在中国桥梁、沿海港口的深水泊位等方面得到广泛应用[4]。已开发并广泛适用预应力混凝土大直径管桩的直径为φ1 200 mm[5]。随着经济的发展,船舶的吨位不断增加,港口建设也向深水、大型化发展,桥梁也向大跨度、深水外海环境发展,对桩的性能要求越来越高,φ1 200 mm直径管桩的承载力和抗弯能力已经不能很好地满足要求,因此有关部门又开发了φ1 400 mm预应力混凝土大直径管桩[6]。

本文通过对φ1 400 mm的大直径预应力混凝土管桩的抗弯试验,对其力学性能能否满足设计要求进行了分析验证,从而反映出大直径预应力混凝土管桩的优越性。

1 试验内容及主要设备

本次试验对φ1 400 mm CD1400-60型长管节后张法预应力大直径管桩(直径1.4 m,壁厚为15 cm,单节长度为10 m)的管节和接头分别进行抗弯试验检测。试验共进行3根次管节和3根次接头的试验,目的是检验检测大直径管桩本身及管桩接头的抗裂弯矩和极限弯矩是否满足设计要求。

按相关规范和技术标准规定,根据CD1400-60型混凝土管桩设计参数,该型管桩抗裂弯矩和极限弯矩的设计计算值分别为3 660.50 kN·m、5 238.81 kN·m(由委托方提供),且管桩接头抗裂弯矩和极限弯矩不小于管桩本身抗裂弯矩和极限弯矩。为此,本次试验共进行3根管桩本身抗弯试验和3根管桩接头抗弯试验,试验和评价的具体内容如下:

1)管节本身抗弯试验

通过进行管桩管节本身抗弯试验,验证管节本身的抗裂弯矩和极限弯矩是否满足设计值。

2)管桩接头的抗弯试验

通过进行管桩接头的抗弯试验,验证管节接头的抗裂弯矩和极限弯矩是否满足设计值。

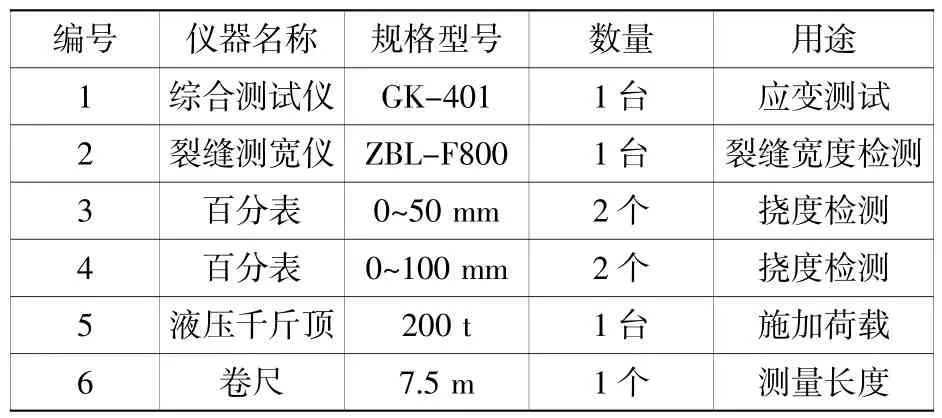

本次试验中所采用的主要仪器及设备如表1所示。

表1 仪器设备表Table 1 Instrument and equipment table

2 试验方法

抗弯试验是检验管桩抗裂性和极限弯矩的常用办法。试验采用简支梁对称加载装置。

大直径管桩抗弯试验采用分级加载。加载前先施加50%抗裂荷载进行预压。正式加载时,当试验荷载小于正常使用的抗裂荷载时,每级荷载增量为抗裂荷载的20%;当试验荷载大于抗裂荷载时,每级荷载增量为10%抗裂弯矩对应的荷载;当试验荷载接近极限荷载时,每级荷载增量为5%抗裂弯矩对应的荷载;当试验荷载超过极限荷载时,每级荷载增量为5%极限弯矩对应的荷载。每级荷载持荷约5 min,以试验数据稳定为准。当加载至极限弯矩对应荷载或达到设备加载能力时可停止加载。

试验过程中记录下各级荷载作用下的构件变形,包括荷载值、跨中下挠、支座沉降和混凝土应变,记录的时间为第0 min、3 min和5 min。当构件可见裂缝时,应同步记录裂缝出现的时间,并测量裂缝的宽度,描述裂缝的分布。

进行管桩管节本身抗弯试验时3节管桩拼接成1个试验构件,试件总长度L=30 m,集中荷载作用在分配梁的中心,其中加载点间距为2a=1.4 m,底部支座对称布置,距离为0.6倍的试件长度,即18 m。本次共进行3根次管节本身的抗弯试验。

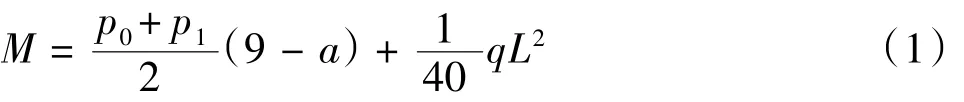

对于30 m(3×10 m)的管桩,其抗裂弯矩和极限弯矩计算公式为:

式中:M为管桩跨中部分所受弯矩,kN·m;p0为分配梁、千斤顶和钢垫板总重,取5.5 kN;p1为千斤顶施加的荷载,kN;a为分配梁长度的0.5倍,取0.7 m;q为管桩单位长度的重力,取15.3 kN/m;L为管桩的总体长度,取30 m。

进行管桩接头抗弯试验时,2节管桩拼接成1个试验构件,试件总长度L=20 m,荷载距分配梁支撑距离a=0.7 m,梁底部支撑对称布置,距离为0.9倍的试件长度,即18 m。本次共进行3根次管桩接头的抗弯试验。

对于20 m(2×10 m)的管桩,其抗裂弯矩和极限弯矩计算公式为:

式中:M为管桩跨中部分所受弯矩,kN·m;p0为分配梁、千斤顶和钢垫板总重,取5.5 kN;p1为千斤顶施加的荷载,kN;a为分配梁长度的0.5倍,取0.7 m;q为管桩单位长度的重力,取15.3 kN/m;L为管桩的总体长度,取20 m。

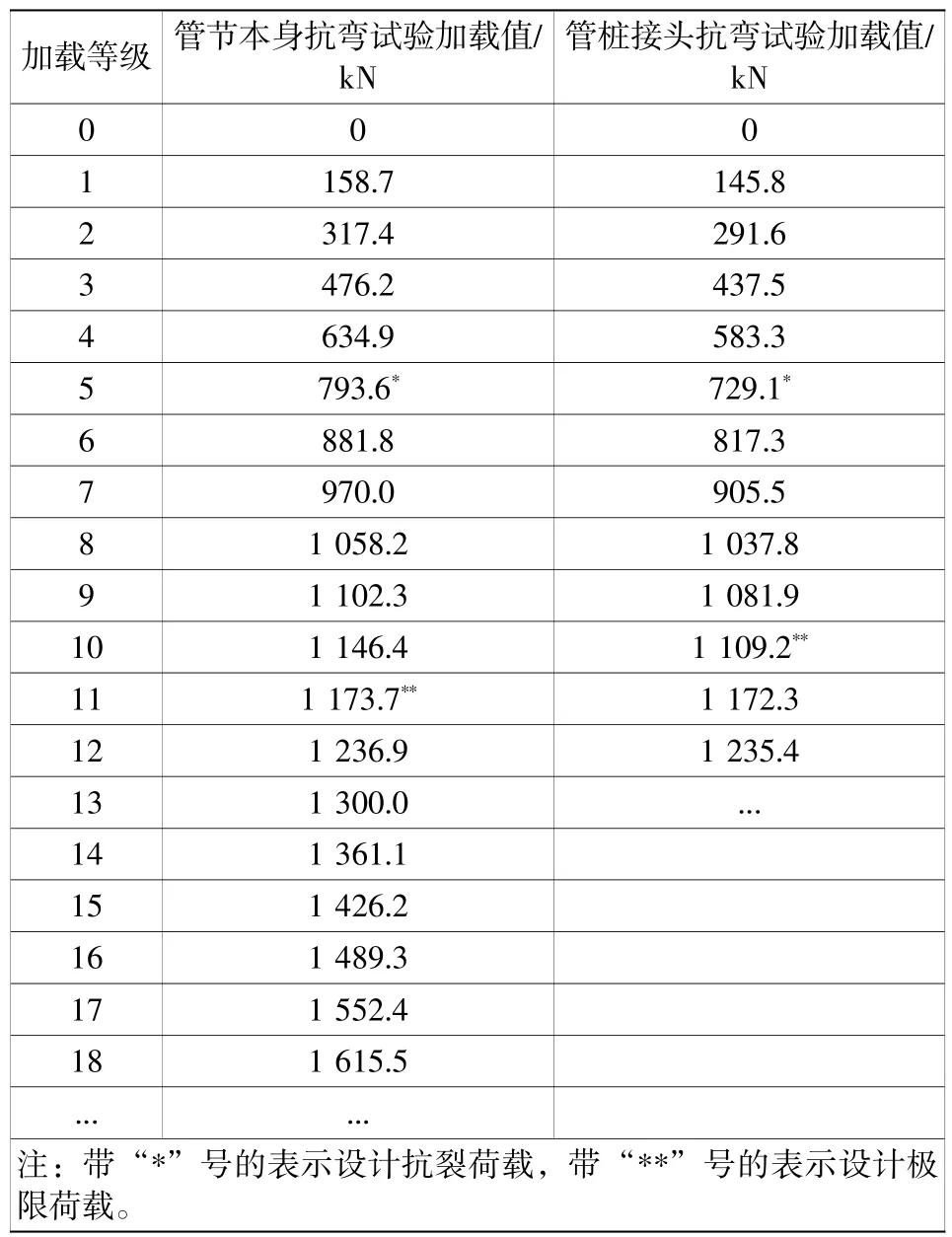

根据委托方提供的管桩的设计抗裂弯矩与设计极限弯矩,分别代入式(1)和式(2),可以分别得到管节本身和管桩接头的设计抗裂荷载和设计极限荷载,其中管节本身的设计抗裂荷载793.6 kN、设计极限荷载1 173.7 kN;管节接头的设计抗裂荷载729.1 kN、设计极限荷载1 109.2 kN。抗弯试验的加载表如表2所示。

表2 管节抗弯试验加载表Table 2 Load table of pipe pile transverse test

抗裂荷载的试验标志有:出现肉眼可见裂纹;混凝土应变突变。极限荷载的试验标志有:构件受压区混凝土破坏;受拉钢筋被拉断;受拉主筋处的最大裂缝宽度达到1.5 mm。当出现以上任何一种标志时,即可判定已出现该荷载状态。

参考GB 13476—2009《先张法预应力混凝土管桩》[7],可确定桩身抗裂承载力(弯矩)和极限承载力(弯矩):

1)当在试验加载过程中出现上述检验标志时,应取前一级荷载值作为检验荷载的实测值。

2)当在规定的荷载持续时间内出现上述检验标志时,取本级荷载值与前一级荷载值的平均值作为其检验荷载的实测值。

3 试验结果分析

3.1 大管桩本身抗弯试验结果

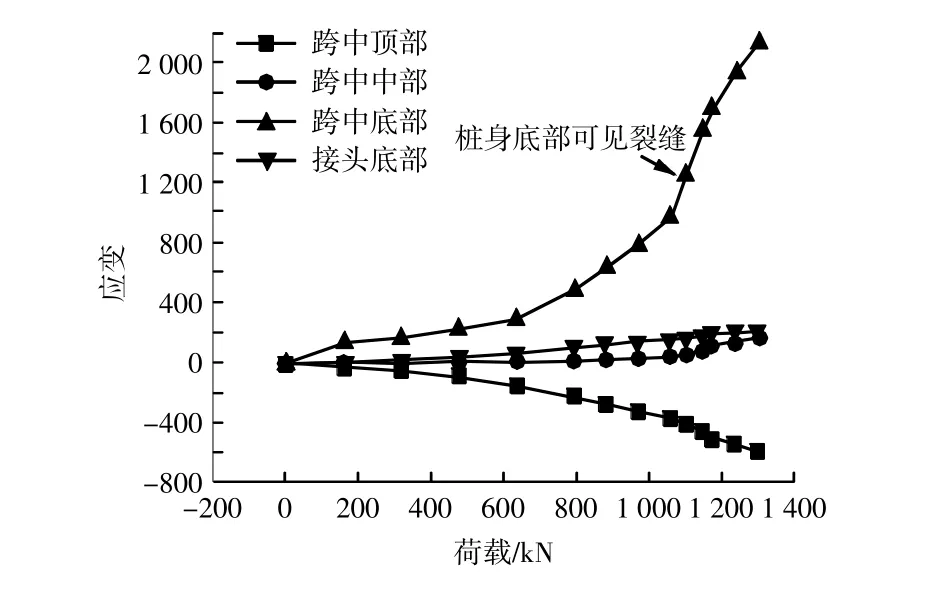

在管桩本身抗弯试验加载过程中,对管桩的挠度和应变进行测试,并得出荷载-跨中挠度曲线和荷载-应变变化曲线。由此可判别开裂时刻及对应的荷载值。管桩挠度测点布置于跨中截面下部和固定铰支座位置截面下部,共3个测点。应变测点布置于管桩跨中截面顶部、中部、底部和管节接头的底部,共4个测点。同时对管节混凝土的开裂情况进行观测。

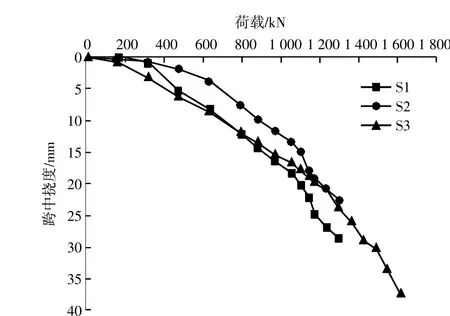

图1为大管桩荷载与跨中挠度变化曲线,图2、图3为S1大管桩试验结果,S2与S3桩荷载与应变曲线及裂缝发展变化与S1规律一样。由图中可见,管桩在抗弯加载过程中,荷载和跨中挠度大致呈线性变化,无明显拐点。管桩本身结构抗弯刚度在加载过程中变化不明显,加载过程中受拉区混凝土工作良好。

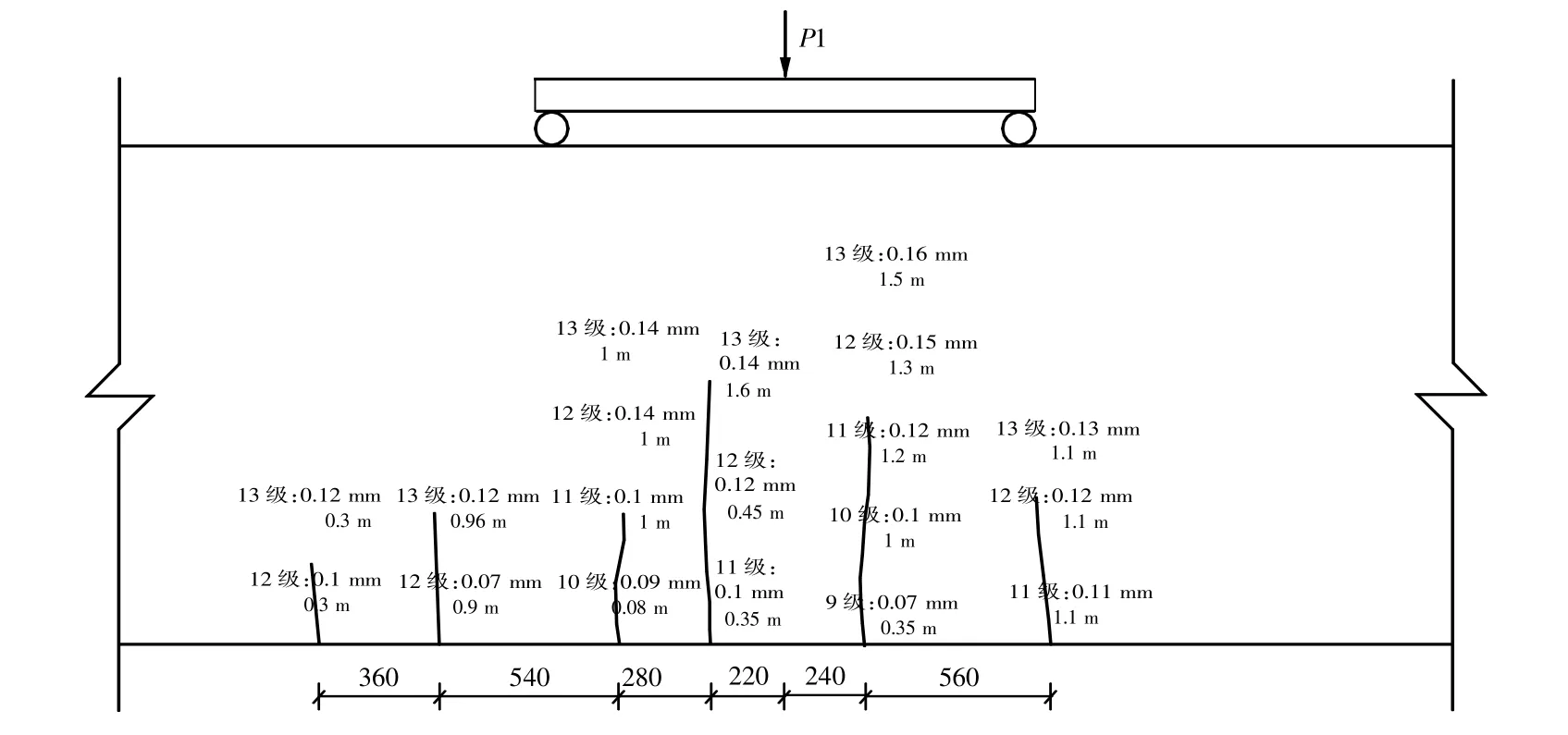

S1、S2和S3桩分别加载到 1 102.3 kN、1 146.4 kN、1 146.4 kN时,加载点处桩身下部开裂;S2桩加载到1 146.4 kN时,在加载过程中,可见1条裂缝,宽0.05 mm,长0.8 m;而S3桩加载到1 146.4 kN时,在加载过程中,可见2条裂缝,裂缝最长为0.8 m,宽0.08 mm;3根桩实测抗裂荷载应该取开裂荷载的前一级荷载,分别为1 058.2 kN、1 058.2 kN和1 102.3 kN。3根大管桩施加的最大荷载分别是1 300 kN、1 300 kN和1 615.5 kN,受压区混凝土未破损,加载未达到极限状态,说明实际极限荷载均大于实际加载。从裂缝示意图中可以看出,裂缝位置分布均匀,裂缝间距大多处于30~60 cm,无斜裂缝出现。

图1 管桩荷载与跨中挠度变化曲线Fig.1 Load-deflection curves of pipe pile

图2 S1管桩荷载与应变变化曲线Fig.2 Load-stress curves of S1 pipe pile

图3 S1桩裂缝示意图(mm)Fig.3 Crack schematic of S1 pile(mm)

3.2 大管桩接头抗弯试验结果

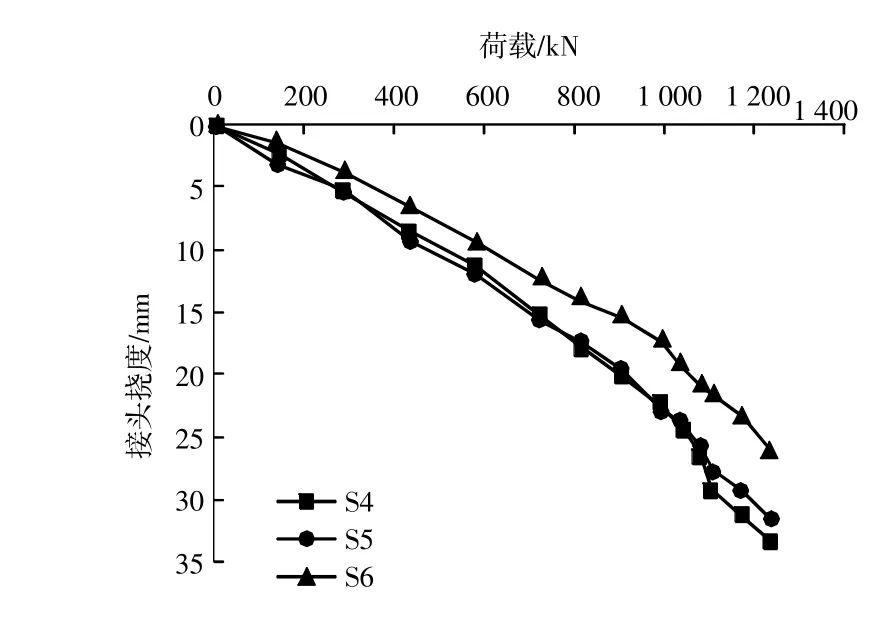

在管桩接头抗弯试验加载过程中,对管桩的挠度和应变进行测试,并得出荷载-跨中挠度曲线(图4)和荷载-应变变化曲线(图5)。由此可判别开裂时刻及对应的荷载值。

图4 管桩接头处荷载与跨中挠度变化曲线Fig.4 Load-deflection curves of pipe pile's joint

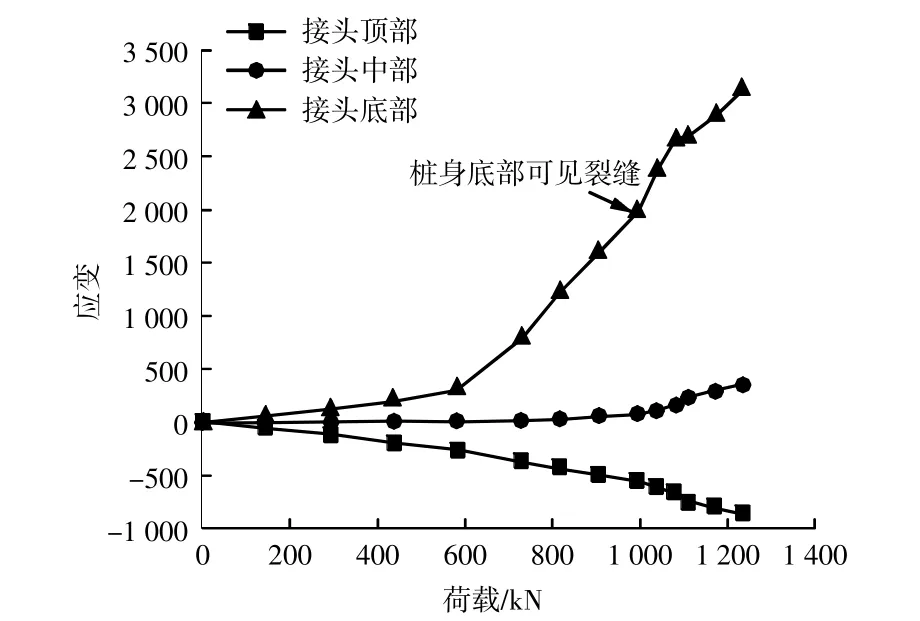

图5 S4管桩接头荷载与应变变化曲线Fig.5 Load-stress curves of S4 pipe pile's joint

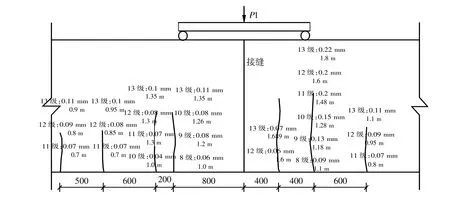

管桩挠度测点布置于跨中接头截面下部和固定铰支座位置截面上部,共3个测点。应变测点布置于管桩跨中接头截面顶部、中部、底部,共3个测点。同时对管节混凝土的开裂情况进行观测(见图 6)。

图6 S4桩裂缝示意图(mm)Fig.6 Crack schematic of S4 pile(mm)

由图中可见,管桩在抗弯加载过程中,荷载和跨中挠度大致呈线性变化,无明显拐点。管桩接头处结构抗弯刚度在加载过程中变化不明显,加载过程中受拉区混凝土工作良好。

S4、S5、S6大管桩出现开裂的荷载分别为993.7 kN、1 081.9 kN、1 081.9 kN,裂缝位置分布比较均匀,裂缝之间的间距大多为20~60 cm,所有裂缝均出现在与桩轴线垂直的方向,无斜裂缝出现。实测抗裂荷载应取开裂的前一级荷载,分别为905.5 kN、1 037.8 kN、1 037.8 kN;当3根大管桩均加载到最大荷载1 235.4 kN时,受压区混凝土未破损,由此可知实际大管桩接头部位的极限荷载均大于1 235.4 kN。

4 结语

通过对φ1 400 mm预应力大管桩抗弯及开裂性能的测试,可以得出以下结论:

1)3根桩桩身及接头处的实测抗裂弯矩和极限弯矩均超过设计值。其中,接头抗裂强度低于管身,但超出设计值的24%,桩身及管节接头极限抗弯强度超出设计值的11%以上,抗裂弯矩和极限弯矩满足设计要求。

2)结果表明预应力大管桩混凝土强度高,抗弯及抗裂性能很好,经久耐用,加之桩身结构定型化、工艺标准化、管节运输方便,更适于现场拼装,能进行工厂化生产。

3)大管桩的成功研制及良好的受力性能,填补了我国混凝土管桩的空白,将其用于海港深水泊位可以替代钢管桩,具有较好的经济效益。