港珠澳大桥沉管隧道基础注浆施工技术

王殿文

(中交一航局第二工程有限公司,山东 青岛 266071)

0 引言

沉管管节间不均匀沉降是沉管隧道运营维护的一大难题,对其基础处理的方法也很多,大致可分为刮铺法、桩基法、灌囊法和注浆法。为达到施工效果,在施工时,根据现场施工条件及需要选择最适合的处理方法[1-2]。

1 工程概况

港珠澳大桥沉管隧道具有工程规模大、外海作业环境复杂、技术难点多、施工工期紧、环保要求严、安全风险高等特点,综合施工难度居于当前该领域世界前列。沉管段总长5 664 m,采用节段式半刚性管节结构,共33节,其中曲线段管节5节,曲率半径5 500 m,标准管节长180 m,由8节长22.5 m、宽37.95 m、高11.4 m的管段组成,重约7.4万t,最大沉放水深44 m,是目前世界上综合难度最大的沉管隧道之一。

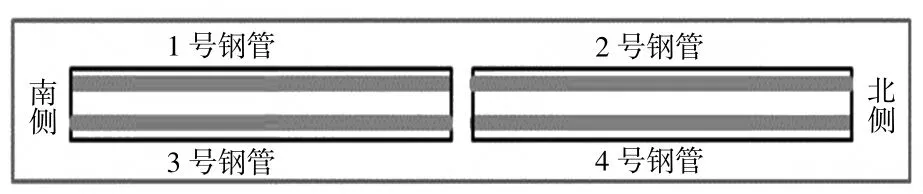

在原有基础开挖基槽并清淤后,管节基础采用碎石垫层的形式进行铺设。在地质条件较差段,管节安装完成后相邻管节出现不均匀沉降的风险高,在已安管节的对接处采用基础注浆的形式防止管节基础的不均匀沉降。本文以港珠澳E31与E32管节为例,对接端安装水深为20.2 m,其注浆管横向布置见图1。

图1 注浆管布置截面图Fig.1 Sectional drawing of grouting pipe arrangement

2 沉管隧道基础注浆施工

2.1 施工难点

1)准备工作及潜水作业量大,施工周期极短,距离安装仅有2~3 d时间,施工组织协调难度大。

2)水下连接注浆管施工难度大。

3)气囊连接气管的快速接头存在漏气风险,一旦锁定回填后无法进行更换。

4)注浆管出浆口连接单向阀,存在卡死或反装风险,无法进行水下更换。

5)海上注浆施工组织难度极大,连续性不强,可能造成注浆管堵塞。

6)船上连接注浆管至接头底部,距离长,受海上波浪及流速影响,可能发生注浆管路折断或漏浆风险。

7)接头底部注浆管采用钢框架连接,受外界因素影响,可能发生框架翻转,影响沉管对接。

8)接头底部连接弯管,若距离管节过近,可能发生影响沉管安装的风险。

2.2 沉管隧道基础注浆施工工艺流程

注浆施工工艺流程如图2所示。

图2 注浆施工工艺流程图Fig.2 Process flow chart of grouting construction

2.3 前期施工准备

注浆的前期施工准备阶段包括:气囊与土工布布设、注浆管架的制作与安放、监测仪器埋设。

2.3.1 布设土工布及气囊

在两管节碎石基床对接处向两侧第5和第6条垄顶及垄沟内布设2层土工布,土工布为400 g/m2,采用铁链或碎石等重物进行固定,两侧边坡的土工布采用袋装碎石覆盖,并在土工布覆盖的垄沟内布设气囊,单个气囊长度23 m,未充气前宽度40 cm,充气后直径25 cm,整个垄沟内采用2个气囊相互搭接,搭接长度约3 m,两端气囊与碎石垄端基本一致。提前对气囊进行打压测试,试验压力0.24 MPa。

气囊布设前对垄沟内的碎石进行整理,处理后垄沟深度约15 cm,保证气囊充气后与沉管底形成较好的封堵性,碎石垄为S形布置,需要潜水员将一侧的碎石摊开,将气囊接口露出,绑扎做好标记,布置位置如图3所示。

图3 气囊、土工布布置图Fig.3 Layout of air bag and geotextile

2.3.2 底部注浆管架制作与布置

1)管架制作

最终接头管节安装前,提前在E31/E32管节尾端底部布设注浆管,采用并列布置方式,一用一备,注浆采用泵送工艺。单根水平注浆管长为18 m,管径为125 mm,壁厚为8 mm;注浆管路固定于钢框架内,单套长度为18 m,每套钢框架内并列固定2根注浆管,便于水下安装。共制作4套钢框架。

单套钢架内的泵管采用一用一备的方式进行接头注浆,在南北侧泵管的管壁上编号如图4所示。注浆时南北侧输送浆液的泵管相互错开,确保浆液流动密实充分。

图4 底部注浆管平面布置图Fig.4 Bottom grouting pipe layout plan

泵送浆管开孔两处,间距6 m,中间端头敞开,经气球试验验证,每处开孔3个,3个孔口尺寸为10 cm×3 cm,同截面上三等分布。

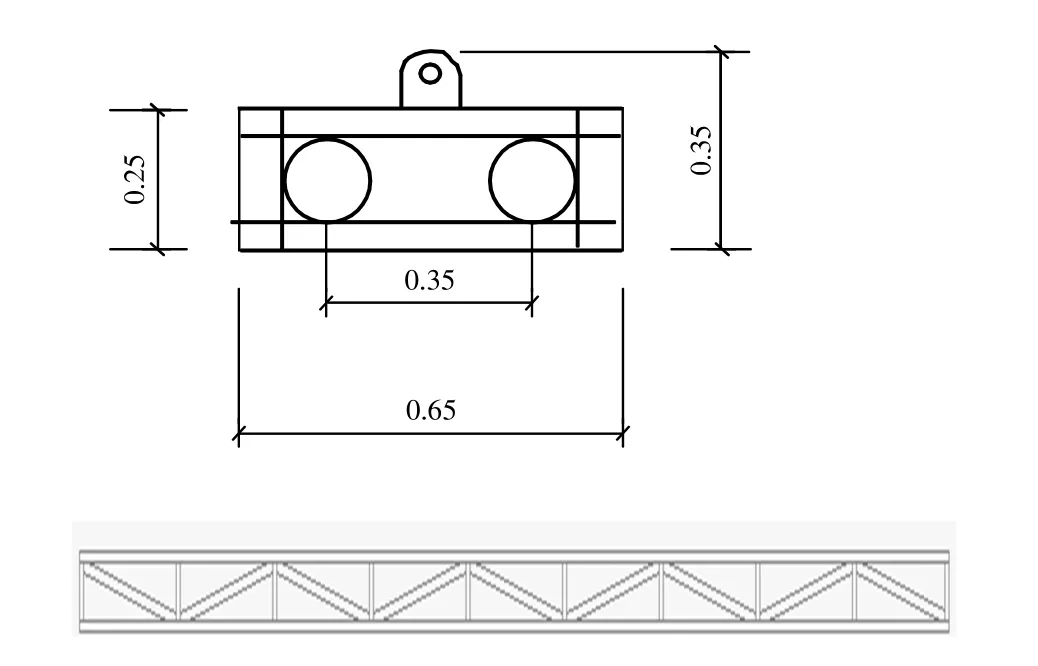

钢框架采用矩形结构,外侧框架采用8号槽钢,采用5号角钢连接加固。2根泵送浆管水平并列焊接框架内,位于沉管外侧的弯管连接一段直管,高度不超过1 m,采用法兰便于水下连接,注浆管架结构形式如图5所示。

图5 钢框架与注浆管结构图(m)Fig.5 Structure diagram of steel frame and grouting pipe(m)

2)监测仪器安装与管架下放

监测仪器主要为压力计,测量基础注浆时各点的压力变化情况,布置位置为对接空腔内及两侧垄沟内均匀布置压力计。

钢框架在吊装下放的过程中,在钢框架入水后吊点与两节沉管顶端钢端壳的水平距离保持在2~2.2 m之间,在钢框架底部下放到沉管底部的高程时停止下放,潜水员入水下潜到最终接头边缘垄的垄顶钢框架旁,到达指定位置后,潜水员向两侧沉管方向推钢框架,钢框架同时下放,直至到钢框架与碎石垄底接触为止。下放到位后检查钢框架的安装情况。

2.4 管节安装后准备工作

2.4.1 连接气管及监测线

管节安装后,水下采用快速接头将气管与气囊连接至管顶合适位置,绑扎固定,用空压机充气。压力计监测线缆同步绑扎至管顶,并标记好其位置。

2.4.2 连接注浆管

竖向注浆管采用长度为12 m+11 m厚度为10 mm的无缝钢管组合连接的形式。

连接第一节竖向注浆管,长度12 m,高出沉管管顶约60 cm,与沉管管节的系船柱呈八字软连接。由于竖向管节连接采用潜水船吊装潜水员水下连接法兰盘的方式,考虑到受到波浪的影响,采用1 m长的特制螺栓连接法兰。第一节竖向管节连接完成后,为方便其余管节连接,潜水水下测量注浆管顶端东西方向偏离对接缝的距离。

连接第二节竖向注浆管,长度11 m,高出水面约2 m,采用整平船克令吊吊装底端与第一节注浆管法兰连接的形式。

2.4.3 气囊充气、抛石覆盖

首先进行气囊充气,使气囊与沉管管底紧密接触来阻隔注浆时混凝土浆,再用袋装碎石对沉管边缘进行覆盖,使接头垄沟形成密闭空腔。沉管两侧采用土工布覆盖和袋装碎石固定。

2.4.4 锁定回填

在第一节竖向注浆管安装完成之后,对两侧管节进行锁定回填,在对接缝处采用逐渐接近的方式进行回填,避免注浆管受到挤压而倾斜。在回填高度到达4 m、6 m时,潜水水下各检查一次,检查内容为注浆管的倾斜度与系船柱连接是否损坏。

2.4.5 最终管路连接

为了减小受海上波浪及流速影响可能发生的注浆管路折断或漏浆风险,采用整平船进行注浆管线路固定。船舶到位后,注浆管的顶端焊接在整平船的底层甲板上,并在底层布设注浆管与注浆泵连接。

2.5 注浆施工

2.5.1 浆液要求

在基床碎石的缝隙内,需保持高流动性性能的砂浆。同时要求浆液水中不离析,浆液主要由水泥、水、砂、粉煤灰、膨润土按照一定的比例拌合而成,并通过工艺试验确定其最终配比[3-5]。

2.5.2 注浆压力

注浆管出浆口位于水下21 m,水头压力为0.21 MPa,在注浆的过程中,搅拌船的注浆泵排量在25 m3/h,因浆液所受阻力大,泵送压力可达10 MPa以上,保证浆液充满基础缝隙[5]。

2.5.3 过程监测与检查

为保证注浆时沉管管节底部受力均匀,管节两侧同时注浆,并监测管节底部压力计的变化情况,包括:浆液性能指标、注浆管漏浆情况与注浆泵注浆压力等。

2.5.4 注浆过程中停泵标准

布置在监测范围边缘位置的传感器压力值出现骤升的情况,注浆泵的压力也明显增高,其他压力传感器的压力也明显增高且均高于10 MPa时,对注浆情况进行分析,确定满足注浆要求后停止注浆。

3 沉降监测

管节注浆前分别对E32管节尾端及E31管节首端沉降监测点进行高程观测。注浆完成后,每日对沉降监测点进行高程观测,分析注浆施工对沉管高程变化及E31管节首端与E32管节尾端不均匀沉降情况。

4 注浆施工安全及质量控制

本工程涉及海上吊装、潜水施工、注浆作业,应进行严格安全控制。吊装作业人员必须佩带安全帽,遵守高处作业规定。吊装作业前,应对起重吊装设备、钢丝绳、揽风绳、链条、吊钩等各种机具进行检查,保证安全可靠,不准带病使用。吊装作业时,按规定的联络信号及统一指挥。潜水作业人员满足施工安全作业规程。注浆过程中需配多艘锚艇进行警戒,保证注浆安全施工。

钢框架安装到位后,潜水员应对框架安装状态及与管底各处的位置关系进行确认,保证安装质量。对于混凝土的供给,首先在混凝土拌和船上制作完成水下不离析的混凝土后,均匀输送至2台混凝土泵。为避免和防止混凝土的离析及注浆管的堵塞,混凝土输送量应保持匀速且不间断输送[5]。

5 注浆施工效果

在基础注浆完成后,混凝土密实度达到97%以上,并通过工程的后续施工验证效果,如:管段内压舱混凝土、管节顶部抛石回填覆盖、管节沉降监测[6]。注浆完成3个月后,E31管节首端与E32管节尾端不均匀沉降值为15 mm。

6 结语

本工程沉管隧道基础采用碎石铺设,为防止相邻管节不均匀沉降,在对接端碎石与混凝土浆液相结合的形式加固地基基础。在基础注浆施工中,采用先在管节外部铺设管路再进行注浆施工的工序,不仅大大降低了施工风险,还提高了施工质量。

本次注浆有效控制了沉管间不均匀沉降现象,保证了沉管安装质量,为港珠澳大桥最终接头的不均匀沉降控制做好了铺垫,同时为类似工程施工提供了参考。