沉管隧道可逆式主动止水最终接头小梁端部平整度问题的分析与处置

刘凌锋,陈聪,VAN STEE Joel,姬海,林巍

(1.中交公路规划设计院有限公司,北京 100088;2.中交第四航务工程局有限公司,广东 广州 510230;3.荷兰特瑞堡公司,荷兰鹿特丹)

1 背景

港珠澳大桥主体工程海底沉管隧道两端连接东、西两个桥隧转换人工岛,按双向六车道、设计速度100 km/h的高速公路标准进行设计,全长6 704 m,其中沉管段长5 664 m,分33个管节[1-3]。海底隧道最终接头位于E29和E30管节之间,开发了可逆主动止水新工法[4-7]。主体结构采用钢壳混凝土三明治结构,首先在上海的钢结构加工厂完成钢壳结构,再运输至隧址区附近的沉管预制厂的干坞进行高流动性混凝土的浇筑。

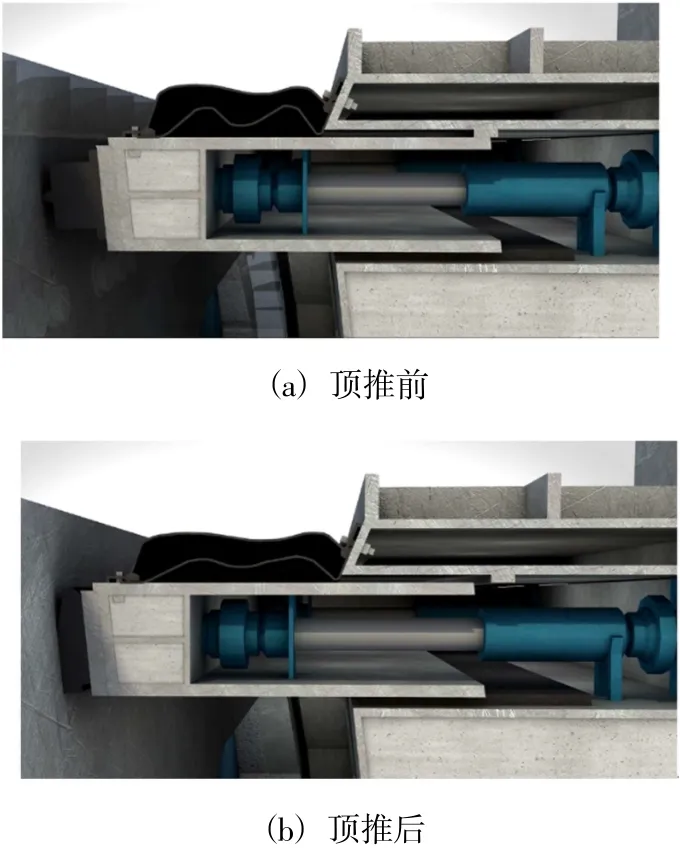

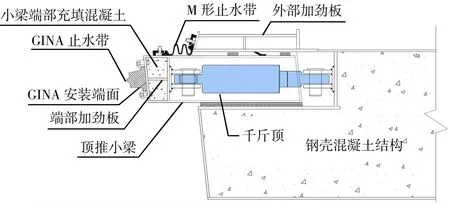

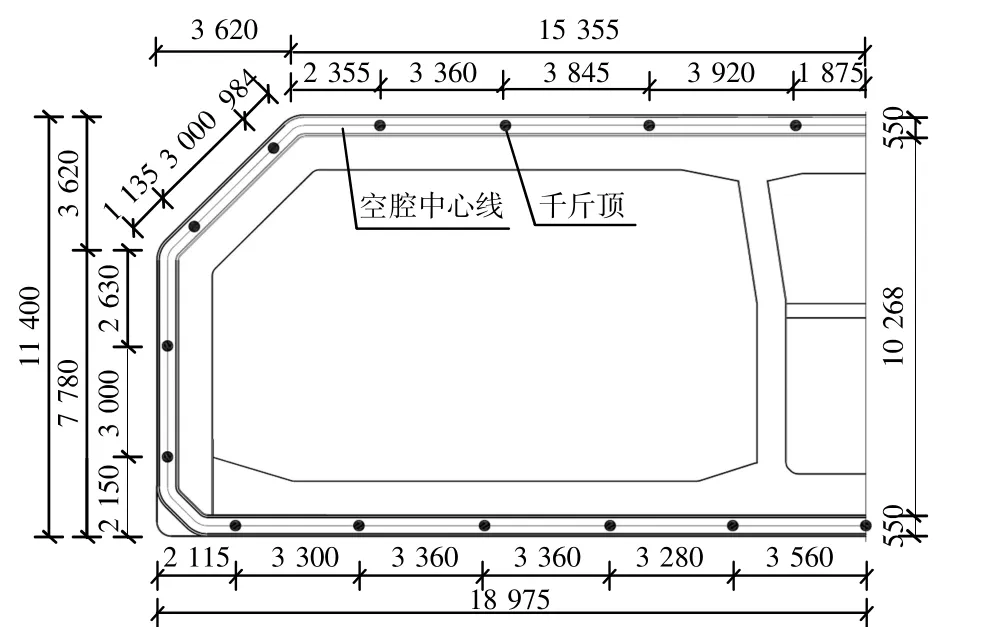

最终接头为倒梯形,顶板长约12 m,底板长约9.6 m,高11.4 m,斜角6°,横截面与沉管普通管节相同。最终接头三明治主体结构两端插入可伸缩的小梁结构,小梁端部装配止水带,在与主体结构相连的千斤顶顶推作用下实现可逆式主动止水。最终接头三明治主体结构及可逆式主动止水系统见图1、图2。

图1 三明治主体结构Fig.1 Main body of sandwich structure

图2 可逆式主动止水系统Fig.2 Reversible active waterstop system

最终接头制作完成后,由驳船运输至安装位置,采用世界最大12 000 t全回转浮吊“振华30”进行吊装[7]。

最终接头着床后,开始顶推小梁、压缩小梁端部止水带进行临时止水,水密效果直接影响到结合腔抽水这一关键工序。最终接头后续施工期间,结合腔内工作人员多,若止水失效,则带来生命损失等严重的后果。因此,小梁端部的GINA止水带止水保证率需要被控制在一个较高水平。止水关键因素为小梁端部钢壳的平整度。最终接头出钢结构厂,运输到沉管预制场以后,发现小梁端部的钢壳平整度超标。而且不平整有可能与以下因素有关:1)隧道线形E29、E30的偏差;2)E29、E30钢帽的制作偏差;3)最终接头安装偏差;4)小梁端部钢壳的制作偏差;5)小梁端部的GINA压缩量等不利因素叠加。

本文讨论小梁端部钢壳的平整度问题分析与处置措施。

2 问题与分析

2.1 问题描述

最终接头顶推小梁GINA安装面的平整度是保证GINA止水带压缩量并实现28 m水深防水的关键,设计要求平整度不大于3 mm。

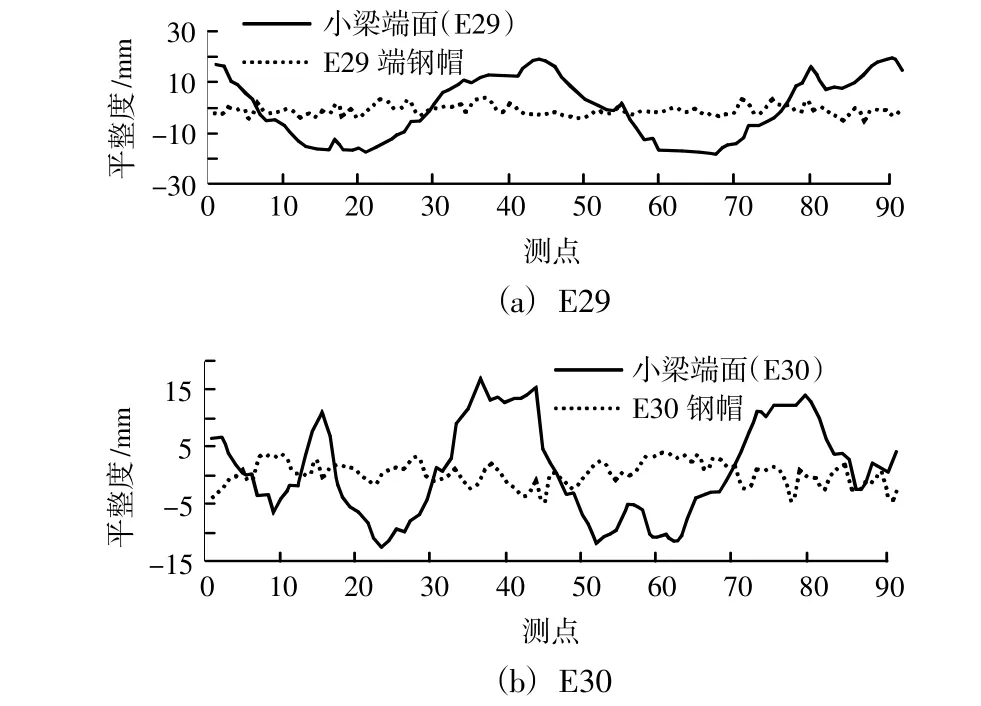

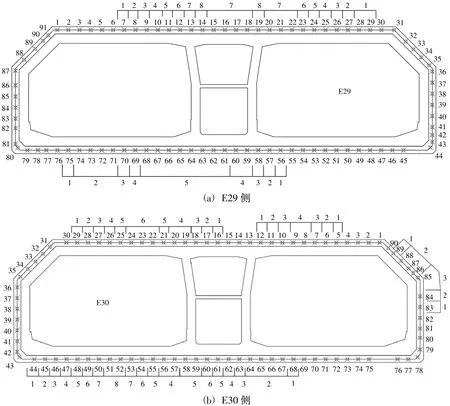

最终接头运输到场后,安装小梁端部GINA止水带之前,工区测量人员对小梁顶推伸出31 cm时的GINA安装面进行平整度测量,E29侧和E30侧小梁端面分别布置90个测点(一圈),发现安装面不平整度超标,具体测量结果如图3所示。

图3 小梁Gina止水带安装端面平整度测量结果Fig.3 Measuring result of flatness of the end face of small beam Gina waterstop

图3 中的横轴,0代表小梁端部钢壳底部的中点,端部钢壳为闭合多边形,其它数字代表顺时针方向行走的距离所指位置。图3中还显示了E29-S8节段钢帽与E30-S1节段钢帽的端面平整度测量结果,其平整度值均控制在5 mm以内。从图3中可以看出,最终接头E29侧小梁端面最大偏差值为+20.2 mm/-18.3 mm,E30侧小梁端面的最大偏差值为+17.1 mm/-12.6 mm,两个端面平整度数值均大于设计标准值3 mm。若不处理,可能对小梁端部GINA止水带的安装及其止水效果造成影响,甚至导致事故的发生。

2.2 原因分析

不平整度超标的原因可能有以下几点:

1)气温升降。小梁主要为钢结构,由于钢材的热胀冷缩随着气温的变化较为明显,所以在小梁的制作过程中,由于气温的升降可能导致其端面平整度受到影响。

2)焊接变形。如图4所示,小梁结构较为复杂。小梁端面钢板为分块焊接拼装,GINA止水带安装端面钢板后设有加劲钢板,与端面钢板亦为焊接连接。由于焊缝数量较多,因此,在焊接过程中易引起GINA安装端面钢板的平整度问题。

图4 小梁结构示意图Fig.4 Structure diagram of the small beam

3)小梁端部浇筑混凝土发热。为增强小梁端部的刚性,在小梁端部浇筑高流动性混凝土。混凝土浇筑过程中由于产生水化热,容易导致GINA安装端面变形,从而引起平整度问题。

4)小梁因柔性大而产生的变形。小梁为环形构件,一圈长度约92 m,从其长细比来看,小梁为柔性构件。小梁安装及预应力张拉过程,容易造成柔性构件的变形。

3 处置措施

因工期紧张,小梁无法运输回钢结构厂返工,因而在现场商议处置措施。

3.1 千斤顶强制纠正

首先想到的措施是利用小梁千斤顶的推力自然纠偏,即不处置。在现场也做了试验。但是这个方案存在几个风险:1)小梁内部千斤顶的横断面布置如图5所示,结合图3所示的测量数据可知,由于GINA安装端面的不平整度分布规律与千斤顶的布置并不匹配;2)直接用千斤顶强制纠正小梁端面平整度难度较大,且容易造成最终接头吊装前小梁端部初始应力过大。3)受压时,小梁的刚度与GINA的关系是串联的,也是相对的,而且小梁的刚度较大,在千斤顶的推力下大部分的变形发生在GINA止水带上,而小梁则维持原状;这样GINA止水带的压缩量仍然是不均匀的,所以漏水的风险并没有得以降低。

因此需对小梁自身的平整度进行修补。

图5 小梁内部千斤顶横断面布置图Fig.5 Jack cross section layout inside the small beam

3.2 铁腻子填平处理

对局部凹区采用小于10 mm的铁腻子(原子灰)填平处理,相关技术要求如下:

1)铁腻子应承受GINA止水带5 MPa压力;

2)铁腻子材料应与端部基面100%水密粘贴;

3)粘贴后,应进行打磨或研磨;

4)所有交界面均应平滑。

但是,由于铁腻子干燥后非常硬,且厚度较大时易开裂,裂缝也可能成为漏水通道。

3.3 贴钢板再打磨

基于测量结果对小梁端部GINA安装端面局部凹陷部位进行焊贴钢板,再对焊缝进行抛光打磨,如图6所示。在欧洲某沉管隧道管节的端钢壳采用了该方法。

图6 贴钢板方案示意图Fig.6 Schematic diagram of welding steel plate

此方案较为可靠,可使GINA止水带的安装端面达到较好平整度,但鉴于该方案施工时间太长,满足不了工期要求,未被采纳。

3.4 贴生橡胶垫片

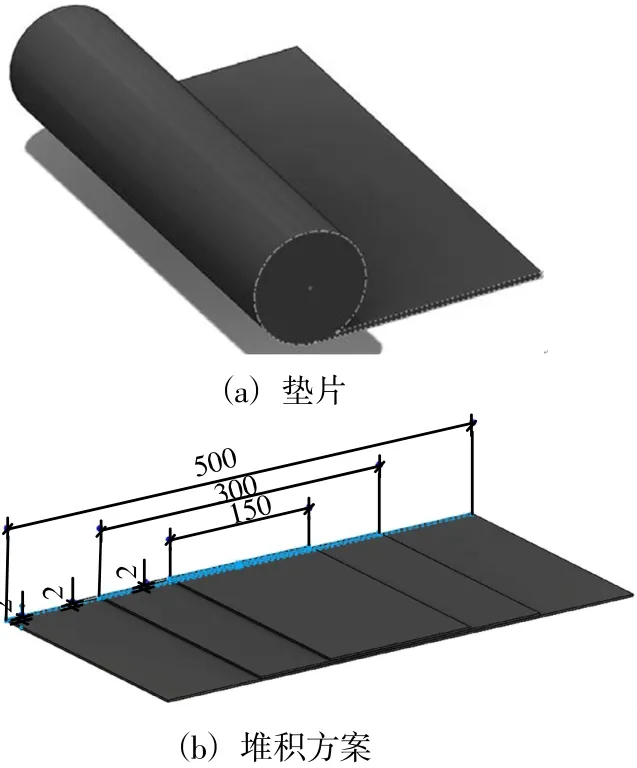

最终采用的是垫补法进行小梁平整度的调整。即采用不硫化的橡胶板(生橡胶垫片)垫补在钢板表面,并利用MS-Polymer胶辅助固定。

垫补材料为每层厚度2 mm、硬度大约60~70绍尔的板,每层宽度250~255 mm。钢板表面至少垫补一层2 mm,局部区域根据测量数据再垫额外层,最大堆积高度16 mm(共计8层),搭接部位通过预压顺滑,搭接长度不小于100 mm(图7)。由于生橡胶垫片可能从孔及缝隙中突出,闭合所有缝隙。

经比对测量数据,理论上采用图3所示的测量数据进行垫补厚度的计算,垫补数据、垫补层数(厚度)见图8。

图7 生橡胶垫片及其堆积方案Fig.7 Un-vulcanized sheets of rubber anditsstacking plan

图8 生橡胶垫补层数布置图Fig.8 Number of layers of un-vulcanized rubber

在垫补实施过程中,以相对测量数据作为分析基础,结合现场实施对凹处的情况进行判断修正,并在橡胶板垫补过程中应做好施工控制,确保质量,并注意以下事项:

1)应采取措施确保GINA止水带与垫补橡胶板间密贴,特别对橡胶板分层过渡区有无水通道进行核查评估。

2)对分段的GINA压板(含压块)间隙进行密封处理以防止出现橡胶板受压变形凸出的情况。

3)在压块与压板之间存在间隙时,采用加设不同厚度镀锌垫圈(参见图6)的方式消除。

修补完成之后,额外采用玻璃胶对可能的渗水通道进行预先的填充,例如生橡胶片的搭接部位形成的台阶。需注意该措施只适用于临时止水方案。

4 实施效果

处理后,对小梁端面的平整度数据进行再次测量,得出结果如下:E29侧小梁端面最大偏差值为+11.7 mm/-6.9 mm,E30侧小梁端面的最大偏差值为+13.8 mm/-5.7 mm,较未处理前有明显降低。

通过对小梁端部GINA止水带安装面平整度的处理,最终接头顶推止水过程顺利进行,GINA止水带充分均匀压缩,实现了较好的临时止水效果。在管内永久连接施工阶段(刚接头焊接),未见漏水,顺利完成了从临时止水到永久止水的转换。

5 讨论

本文以港珠澳大桥为案例讨论了沉管隧道工程的端钢壳的平整度问题的分析、处置措施比选及实施情况。

同时也提供了一个典型的风险管理案例,承包商将风险导入施工过程。对每一个细节的完善,都决定了工程的成败,特别是对于可逆主动止水最终接头这类新技术的开发和实践。