第三热电厂4#锅炉主汽流量偏低问题探析

晁云刚

(阳泉煤业(集团)股份有限公司发供电分公司第三热电厂,山西阳泉045000)

1 4#锅炉、燃煤煤质、运行工况概述

1.1 4#锅炉概述

4#锅炉为济南锅炉厂生产的YG270/9.8-M型、高压、露天布置、单炉膛、燃煤固态排渣、自然循环汽包炉,“∏”型布置,煤粉悬浮燃烧。锅炉采用吊式布置,除尾部烟道的空预器采用支撑结构外,锅炉本体均由搁置在构架顶部的板梁悬吊,炉膛四面由膜式水冷壁组成,后水冷壁上部形成折焰角,在折陷角上布置高温过热器,上部炉膛交错布置了全辐射10片屏式过热器,水平烟道布置有低温过热器,尾部竖井烟道里布置了上下两级省煤器和三组空气预热器,采用轻型炉墙。

4#锅炉设计参数:额定蒸发量270t/h,汽包工作压力10.78MPa,过热器出口压力9.8 MPa,过热器出口温度540℃,给水温度215℃,排烟温度140℃。

1.2 燃煤煤质概述

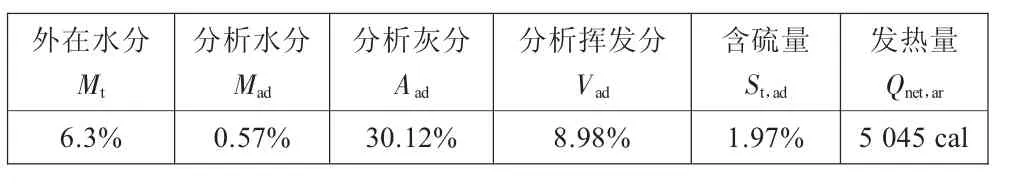

本厂属于典型的坑口电厂,燃煤主要来源于旁边的矿井所供给的无烟煤,其主要元素分析如表1所示。

表1 主要元素分析表

1.3 运行工况概述

在冬季供暖期间,4#锅炉共发生掉焦灭火10次,其中2次为底部水冷壁堵焦事故。为有效缓解结焦情况,只能将4#锅炉主汽流量降至220 t/h运行,每天在供电、供热谷段进行深度调焦2 h。

4#锅炉引风机达到额定电流146 A,送风机达到达到额定电流104 A,锅炉主汽流量只能达到250 t/h,烟气含氧量达不到规定最低值3%的要求,飞灰可燃物含量为10%~12%,炉渣可燃物15%~18%,排烟温度165℃,且包墙过热器出现晃动现象,从炉墙保温层内向外飘灰,致使4#锅炉本体及尾部烟道积灰较多,为有效控制扬尘,只能降负荷运行。

2 原因分析、排查、确定

通过对4#锅炉近几个月运行报表的查询及相关数据的对比分析,我们初步判定影响4#锅炉主汽流量达不到设计值270 t/h的可能原因为入炉煤煤质偏离设计值较多、燃烧器性能降低、空预器漏风率较高、炉墙密封不严漏风较大、受热面积灰积渣较多。就这些原因我们逐一进行了分析、试验:

(1)入炉煤煤质偏离设计值较多。查询4#锅炉使用说明书,比对日常现有入炉煤煤质化验单与设计煤种、校核煤种,差异较少,故此原因不成立。

(2)燃烧器性能降低。冬季供暖结束后,对4#锅炉燃烧器进行检查,发现三次风喷嘴因长期高温烘烤出现变形、烧损现象,尤其2#角出现严重的位移现象;一次风喷嘴内浓淡分离撞击块出现变形、脱落现象;下二次风喷嘴内存有部分积渣、框体出现变形。以上原因叠加,致使一次风、二次风气流刚性锐减,煤粉浓淡效果减弱,三次风强化扰动弱化,燃烧工况恶化。4#锅炉空气动力场试验,一次风切壁现象较为严重,二次风反向切圆扰动强弱不一,1#、3#角三次风风向与风速等同,2#、4#角风向严重不相符,2#角风向与设计相比下降1°;同时,4#燃烧器自投运至今已使用4年,使用周期较长,此原因是4#锅炉主汽流量偏低的根本原因。

(3)空预器漏风率较高。对4#锅炉空预器前后烟气过量空气系数进行测算,发现空预器漏风较高,漏风率达到8%,因空预器漏风率较高,致使燃烧工况恶化,引风机无用功耗能增加,这是4#锅炉主汽流量偏低的主要原因。

(4)炉墙密封不严漏风较大。经查询技术图纸与现场拆解保温层,4#锅炉包墙过热器为光管式过热器,在运行中,管与管之间密封不严部位随着烟风系统正负压向外喷灰、向内吸入空气,因此造成烟道处扬尘较大,同时引风机无用功耗能增加,此原因是4#锅炉主汽流量偏低的次要原因。

(5)受热面积灰积渣较多。4#锅炉停运后,对水冷壁、过热器、空预器、省煤器等部位积灰进行检查,均无明显积灰积渣,故此原因也不成立。

3 整改措施

通过原因判断、分析、认定,结合现有煤质情况、运行情况,且考虑运行中不得频繁出现掉焦灭火现象,重新核算锅炉整体热力系统、风烟阻力,制定以下整改方案:

(1)燃烧器性能下降问题。经过对相邻电厂锅炉燃烧器使用情况进行调研、分析,决定将现有使用年限较长的燃烧器改造成着火稳定、快速和煤种适应性好的新型PRP燃烧器;同时,将原有固定二次风喷嘴改造成可调摆动式喷嘴,在运行过程中根据煤质变化、结焦情况予以调整,以此保证燃烧器刚性度,具备更广的煤种适应性,优化燃烧工况,确保燃烧效率达到最佳。

(2)空预器漏风率较高问题。经过检查,中级、下级空预器与烟道隔板出现变形、脱落现象,空预器管束出现少量破损。经计算,破损管束数量较少,还能够满足换热需求,即对破损的管束进行盲堵处理,对中、下级空预器管箱分别进行拆除,对管箱与管箱间隔板、管箱与烟道间隔板进行全部更换且全部密封焊接,重新安装到位后,启动风机进行风压试验,检查无泄漏。

(3)炉墙密封不严漏风较大问题。因包墙过热器原有设计为光管型式,密封性能较差、刚性度较低,在运行过程中,因烟气系统正负压就会出现晃动、喷灰现象,不符合现场文明整治要求,也不符合环保要求。从长远考虑,为彻底消除此现象,决定对包墙过热器进行改造,将现有光管式包墙过热器改造成膜式包墙过热器,整体提升炉墙密封性能,降低炉墙漏风率。

(4)为了缓解结焦情况,将原有卫燃带进行部分改动,主要是将原有布置在燃烧器中下部的卫燃带提高0.5 m,使得卫燃带中心位置高度与假想切圆中心位置高度相平,同时将每面墙中间卫燃带拆除了1 m,以此来提高燃烧区域温度,改善燃烧工况;同时,也能避免因卫燃带偏低造成底部水冷壁处堆渣、积渣,造成底部水冷壁堵焦停炉。

4 改造效果

通过以上方案的实施,在4#锅炉启动后,对4#锅炉主要指标进行改造前后统计、对比,经对比、分析,效果如下:

(1)4#锅炉主汽流量能长时间保持在270 t/h运行,相比改造前,锅炉负荷得到了极大的提升,锅炉主汽流量提升50 t/h,机组发电量每小时增加11 MW,尤其在冬季供热期间,为集团公司冬季供暖提供了可靠优质热源。

(2)4#锅炉性能、经济指标大幅度提升,相比改造前,飞灰可燃物含量降低4%,炉渣可燃物降低8%,排烟温度降低10℃,锅炉热效率提升1%以上,吨汽耗电量降低了3.29 kW·h/t,吨汽标煤耗降低了9.7 kg/t。

(3)4#锅炉稳定运行系数得以提升,相比改造前,掉焦次数大幅度减少,基本杜绝了堵焦事故,且包墙过热器再未出现晃动、飘灰现象,基本抑制了扬尘污染,作业环境得以极大改善,现场文明整治得以维持保障。

5 结语

通过燃烧器改造、空预器查漏堵漏、包墙过热器改造、卫燃带位置变化,解决了发供电分公司第三热电厂4#锅炉主汽流量偏低的问题,杜绝了底部水冷壁堵焦事故,缓解了炉膛结焦情况,极大地降低了飞灰可燃物、炉渣可燃物、排烟温度等指标,提升了锅炉热效率,提高了4#锅炉安全稳定运行系数。