混凝土再生粉复合锰渣的胶凝性试验研究

邓洪刚, 吴福飞, 朱丽菊, 罗 成

(1.贵州师范大学 材料与建筑工程学院, 贵州 贵阳 550025; 2.中建四局第一建筑工程有限公司, 广东 广州 510800)

1 研究背景

随着我国经济的快速发展,公路、桥梁、民用建筑、市政等基础设施工程正在进行大量的新建及改造。在新建及改造过程中,大量的老旧建筑物的拆除及新混凝土建筑物的建造,将产生大量的建筑垃圾,建筑垃圾中绝大部分是废弃混凝土。据不完全统计,我国每年将产生近亿吨废弃混凝土,全世界每年产生的废弃混凝土高达10×108t以上[1],预计到2020年我国产生的废弃混凝土将达20 ×108t[2],这些废弃混凝土的弃置不仅占用大量土地资源[3],而且对水源、土壤和空气产生二次污染[4]。

目前对废弃混凝土的资源化利用技术主要是将其破碎后用作路基或低强度建筑制品和再生骨料混凝土技术[5]。张学元[6]通过重点分析高性能混凝土再生骨料的力学性能,提出了再生骨料在高性能混凝土中的应用方法和途径;李海滨等[7]将再生骨料替代碾压混凝土中天然骨料,并成功证实废旧混凝土再生骨料可以在路面中进行循环利用;刘震宇等[8]通过配制不同强度等级和不同再生骨料掺量的再生混凝土,成功应用于实际工程,并取得很好的经济技术效益;秦志勇等[9]将再生骨料用于配制轻骨料混凝土,结果发现不仅满足轻骨料混凝土各项指标,且更具有明显的经济优势;周志新等[10]将废弃混凝土和铁尾矿砂加工成再生骨料,成功设计出一种全再生骨料混凝土空心砌块的配合比。

利用废弃混凝土回收再生胶凝材料的研究已有报道,并初具规模,东南大学潘钢华等[11]利用石膏、矿渣、混凝土微粉制备了一种再生自硬性胶凝材料,满足普通硅酸盐水泥42.5和52.5级水泥标准;陈伟等[12]通过在再生胶凝材料中添加聚合铝改性剂,使得再生胶凝材料水化产物增加,提高了砂浆的密实度;何永佳等[13]利用废弃混凝土微粉和超细硅灰制备了一种改性再生胶凝材料。李东等[14]利用再生微粉、脱硫石膏、矿渣和钢渣成功设计出了满足32.5级复合水泥强度等级的无熟料胶凝材料配合比;方永浩等[15]利用废弃硬化水泥浆体和粉煤灰、矿渣等原料制备了一种再生 胶凝材料,其强度可达到 49.7MPa。目前未见到废弃混凝土再生粉与锰渣复合制备再生胶凝材料的研究报道,尤其是深入研究不同组分掺量对混凝土再生粉-锰渣复合胶凝性的影响研究,为此本文探究不同组分掺量对砂浆力学性能、孔结构、耐高温后的力学性能的影响研究,为设计优化废弃混凝土再生粉-锰渣复合胶凝材料配合比提供一定的理论和试验基础。

2 材料和方法

2.1 材料与试剂

混凝土再生粉为某建筑工地C50(水灰比0.35)废弃混凝土经破碎、分离、粉磨、筛分至粒径小于等于0.075 mm,在600℃马弗炉中煅烧并保温6 h后迅速冷却制得。水泥熟料为贵州水城工厂生产,比表面积为315 m2/kg,标准稠度用水量为25.8%,初凝和终凝时间分别为179和255 min,3、28 d抗折和抗压强度分别为5.6和8.9 MPa、26.5和52.5 MPa,熟料组成成分见表1。锰渣取自贵州松桃武陵锰业集团,黑色泥糊状,经烘干、粉磨至粒径小于等于0.075 mm,在300℃的马弗炉中煅烧5 h后迅速冷却所得。生石灰的主要成分为氧化钙,无定形,白色粉末固体。硅灰中SiO2含量大于等于90%,细度小于10 μm的占99.8%以上,比表面积为10 692 m2/g。石膏为脱硫石膏经200℃的烘箱烘干6 h,在干燥皿自然冷却至室温后粉磨至粒径小于等于0.075 mm制得。砂为中国ISO标准砂。无水硫酸钠(Na2SO4来自天津市致远化学试剂有限公司),白色结晶性粉末,有吸潮性,溶于水,不易溶于乙醇。Na2SO4含量不小于99%,pH值(50 g/L,25℃)5.0~8.0。减水剂为聚羧酸高效减水剂(重庆三圣特种建材股份有限公司生产)。试验拌和用水为普通自来水。

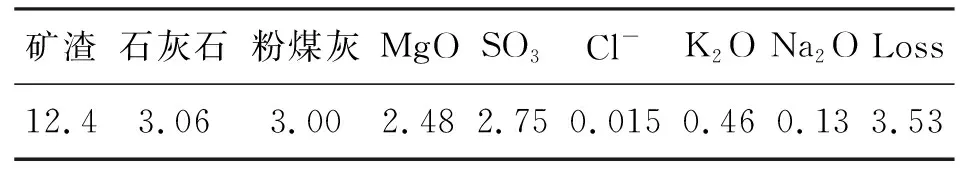

表1 熟料的组成成分 %

2.2 试验方法

通过前期大量试验得出的配合比为混凝土再生粉:熟料∶生石灰∶硅灰∶石膏∶锰渣∶激发剂=46∶36∶3∶6∶4∶5∶2.5。在此基础上,进一步探究Na2SO4掺量(0、1.5%、2.0%、2.5%、3.0%)、水灰比(0.35、0.40、0.42、0.45、0.50)、混凝土再生粉掺量(36%、46%、56%、66%)和锰渣掺量(0、5%、10%)对砂浆力学性能、孔结构参数和耐火性能的影响。砂浆试件养护至28 d后,测试其抗折强度/抗压强度,通过吸水动力学测试孔结构,参考文献[16]计算孔结构参数,并测试高温煅烧后的抗折强度/抗压强度(煅烧温度500℃,保温时间3 h,水中迅速冷却至室温)。

3 结果与分析

3.1 抗折强度

图1为Na2SO4掺量、水灰比、混凝土再生粉掺量及锰渣掺量与砂浆抗折强度的关系。由图1(a)可知,砂浆抗折强度随Na2SO4掺量的增加,呈先增后减的趋势,在早期(3 d)对砂浆抗折强度的作用尤为突出,掺量为2.5%时,抗折强度高达7.3 MPa,是不掺Na2SO4时的1.2倍。但随着龄期的增长,Na2SO4的最佳掺量发生改变,变为1.5%,早期(3 d)的最佳掺量反而对抗折强度的发展起到明显的劣化作用。其原因是Na2SO4的掺入,生成高分散性的CaSO4均匀分布在砂浆中,使水化硫铝酸钙迅速生成,加快了水泥硬化。由图1(b)可知,随着水灰比的增加,砂浆抗折强度不断降低,其中水灰比在0.35~0.40时,降低幅度最大,而水灰比在0.42~0.50时,抗折强度降低幅度相对较小。这是因为水灰比较高时,砂浆收缩性较大,且凝结收缩过程中由于水分蒸发、泌水等多种不利因素的影响,孔隙增多,砂浆密实度降低,强度降低。而当水灰比很高时,即用水量多,增加了胶凝材料与水的作用面,水化反应较充分,水化产物大量生成,砂浆抗折强度降低较缓慢。

由图1(c)可知,混凝土再生粉对砂浆的抗折强度影响较大,随掺量的增加,抗折强度呈先减后增再减的变化规律。适量的混凝土再生粉能够明显提高砂浆的抗折强度。其原因是,混凝土再生粉掺量很少时,熟料掺量相应增加,混凝土再生粉对熟料的分散作用,加大了熟料与水的接触面,加速了水化反应,水化产物大量生成,同时部分混凝土再生粉发挥的细集料效应,提高了砂浆密实性。当混凝土再生粉掺量较少时,比表面积较小,活性较低,活性成分与水发生水化反应的作用面较小,强度降低。但随着混凝土再生粉掺量继续增大,增加了活性成分与水的水化反应,强度得到发展。但当掺量增加到一定限值后,由于混凝土再生粉活性成分较低,过多的混凝土再生粉替代熟料,水化产物较少,强度降低。由图1(d)可知,适量(5%)的锰渣掺入能提高砂浆的抗折强度。其原因是,锰渣颗粒较细,绝大部分颗粒小于30 μm,且主要集中在15~30 μm,锰渣在砂浆中发挥细集料效应使砂浆变得更为密实。还有可能是,锰渣中含有Fe2O3,锰渣的掺入,补充或增加了砂浆中Fe2O3含量,提高砂浆抗折强度。

综上可以发现,Na2SO4和混凝土再生粉在一定程度上都能提高砂浆的抗折强度,但不易控制,掺量过多或过少都将显著降低砂浆抗折强度,这是因为这两种材料的双向作用均明显。水灰比和锰渣则对砂浆抗折强度的发展较有规律,也更容易保证砂浆的抗折强度,即使锰渣掺量为10%时砂浆抗折强度略有降低,但降幅不大。因此,在数据资料不充分的条件下,应尽可能通过降低水灰比来提高砂浆抗折强度。但在数据资料充分条件下,可采取改变混凝土再生掺量来提高砂浆抗折强度,这样更有利于提高混凝土再生粉的资源化利用率,且获得较高的抗折强度。

图1 Na2SO4、水灰比、混凝土再生粉和锰渣掺量对砂浆抗折强度的影响

3.2 抗压强度

图2是Na2SO4掺量、水灰比、混凝土再生粉掺量及锰渣掺量与砂浆抗压强度的关系。由图2(a)可知,砂浆抗压强度早期(3 d)随Na2SO4掺量增加,同抗折强度变化规律一样,呈先增后减趋势,随着龄期的增长,对抗压强度的作用效果越来越不明显,28 d时强度有所降低,但降低幅度不大。其原因是,Na2SO4易与C3S、C2S的水化产物CH生成CaSO4,混凝土中CH被大量消耗,加速了C3S、C2S的水化,C-S-H大量生成,早期强度有所提高,但随着Na2SO4掺量的增加,C3A被大量消耗,生成的AFt的量减少,强度降低。由图2(b)可以看出,水灰比越小,砂浆的抗压强度则越高,当水灰比为0.35时,28 d抗压强度高达60.2 MPa。这是因为水灰比越低,砂浆收缩越小,密实度高。由图2(c)可知,砂浆抗压强度随混凝土再生粉掺量的增加,强度略有降低,但没有出现骤降现象,混凝土再生粉掺量为66%时,28 d抗压强度也能达到46 MPa。主要是因为随着龄期的增长,混凝土再生粉活性逐渐得以体现。由图2(d)可知,锰渣掺量为5%时,砂浆的抗压强度最高,但掺入过多的锰渣,强度有所下降。其原因是,锰渣的分散效应使其他活性较高的材料变得更为分散,易于水化,同时锰渣的掺人改善了胶凝材料的粒度分布,砂浆变得更为密实。还有可能是,锰渣经过高温煅烧后,其部分石膏活性得以激发,提高了砂浆的抗压强度。锰渣活性较低,过多的锰渣掺入,使活性再生粉含量降低,水化产物减少,从而导致砂浆抗压强度降低。

综上可以发现,Na2SO4对砂浆抗压强度的影响波动性较大,整体上降低了砂浆抗压强度。水灰比和混凝土再生粉的增加,使砂浆抗压强度均有所降低,其中水灰比降低幅度最为明显,影响程度大。锰渣则对抗压强度的发展有利,当锰渣掺量>5%后,作用效果则不明显。结合各试件砂浆抗折强度和抗压强度得出综合力学性能,即既保证砂浆抗折强度的情况下,又要保证砂浆的抗压强度。Na2SO4、混凝土再生粉、锰渣及水灰比对砂浆综合力学影响大小顺序分别是:水灰比>锰渣>混凝土再生粉>Na2SO4。因此,在条件允许的情况下,应尽很可能降低砂浆水灰比来提高砂浆的综合力学性能。

图2 Na2SO4、水灰比、混凝土再生粉和锰渣掺量对砂浆抗压强度的影响

3.3 孔结构分析

砂浆的主要性能,如力学性能、抗渗性、抗冻性、保温隔热性等多种性能都与其内部孔隙分布有关,通过测定砂浆孔隙参数,了解孔隙内部情况,有利于改善或提高砂浆的性能,试验结果见表2。

在砂浆中掺入Na2SO4增加了砂浆的最大质量吸水率,即孔隙率,但却明显降低了砂浆的平均孔径λ1、λ2,砂浆孔径分布更为分散,密实度也略有降低。不难发现,水灰比对砂浆孔隙特征的影响较大,水灰比越低,砂浆孔隙率越小,平均孔径及孔径均匀系数均明显降低,砂浆更为密实。混凝土再生粉随掺量增加,砂浆孔隙率增大,孔径分布略有分散,平均孔径λ1、λ2和干表观密度均有所降低。在砂浆中掺入过多的锰渣,砂浆孔隙率增大,密实度降低,平均孔径λ1、λ2明显增加,孔径分布更为分散。综上,在砂浆中掺入Na2SO4、降低水灰比或提高再生粉掺量均降低了砂浆的平均孔径,细化了孔结构。而过量的锰渣则加大了砂浆平均孔径。 结合上述砂浆抗折/抗压强度(28 d)可以发现,砂浆平均孔径λ1、λ2越小,孔径分布越分散,越有利于抗折强度的发展。而孔隙率越小,密实度越高,越有利于提高砂浆的抗压强度。

表2 不同组分掺量砂浆试件孔隙特征

注:不同Na2SO4掺量砂浆试件编号为B,“1”为掺量0.0%,“2”为掺量1.5%;不同水灰比砂浆试件编号为C,“1”为0.35,“2”为0.42;不同混凝土再生粉掺量砂浆试件编号为D,“1”为掺量36%,“2”为掺量56%;不同锰渣掺量砂浆试件编号为E,“1”为掺量5%,“2”为掺量10%。下同。

3.4 高温后的残余力学性能

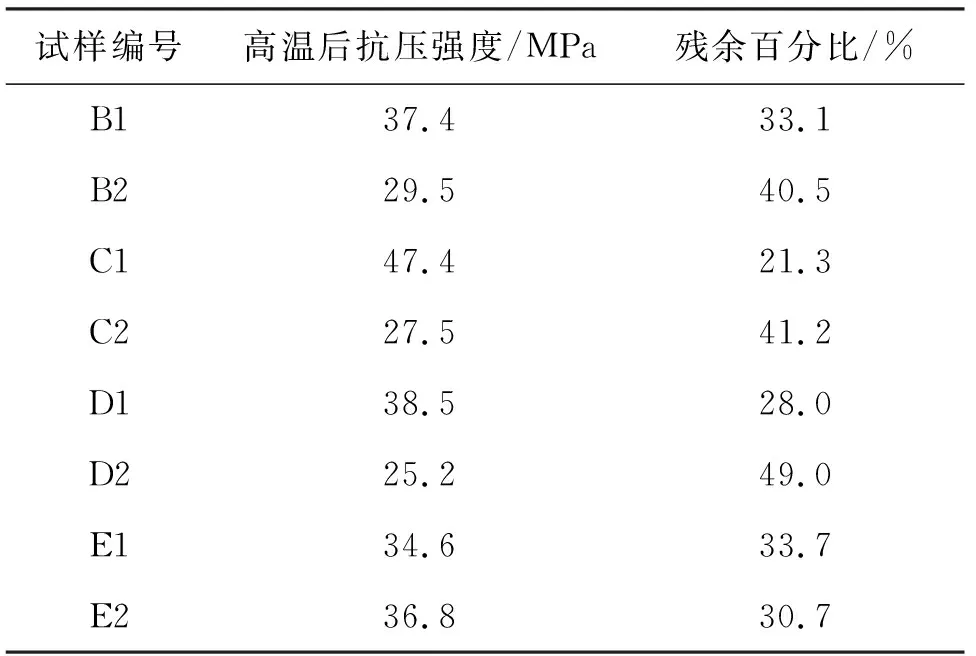

各砂浆试件高温煅烧后的残余力学性能,试验结果见表3。

表3 砂浆试件高温后的残余力学性能

激发剂Na2SO4的掺入使砂浆试件高温后的承载力有所降低,且受高温的影响也明显加大,Na2SO4掺量为1.5%时的残余百分比是掺量为0时的1.2倍。水灰比越小,砂浆试件耐高温的能力越强,受高温的影响程度也越小,水灰比为0.42时的残余百分比是0.35时的1.9倍。随着混凝土再生粉掺量的增加,砂浆试件耐高温的能力有所降低,混凝土再生粉掺量为56%时的残余百分比是掺量为36%时的1.8倍。锰渣对砂浆耐高温的影响则与Na2SO4、水灰比、混凝土再生粉的影响规律不同,锰渣掺量的增加,有利于提高砂浆试件耐高温的能力,受高温的影响也有所降低。

综上结果发现,各组分掺量及水灰比对提高砂浆耐高温性能的影响大小顺序依次为:水灰比>混凝土再生粉>Na2SO4>锰渣。对应表2砂浆孔隙特征可以发现,砂浆平均孔径越大、分布越均匀,砂浆耐高温的能力则越强。水灰比的影响则有所不同,水灰比越低,砂浆密实度越高,强度也越大,受高温的影响较小。

4 结 论

(1)砂浆中掺入适量的Na2SO4、混凝土再生粉、锰渣或降低水灰比,均有利于提高砂浆的抗折强度,在早期较为显著,对后期的影响较小。水灰比为0.35时,3 d的抗折强度已达28 d抗折强度的98%。

(2)Na2SO4的掺入或水灰比和混凝土再生粉的增加,砂浆的抗压强度均有所降低,其中水灰比的影响程度最大。锰渣则对抗压强度的发展有利,当锰渣掺量>5%后,作用效果则不明显。

(3)在砂浆中掺入少量Na2SO4、降低水灰比或提高混凝土再生粉掺量都能在在一定程度上改变砂浆的孔结构分布,降低砂浆的平均孔径,细化孔结构。过量的锰渣则加大了砂浆平均孔径,因此,锰渣的掺量应控制在5%以内为宜。

(4)适量增加锰渣或降低水灰比均有利于提高砂浆耐高温性能,Na2SO4的掺入或混凝土再生粉掺量的增加却降低了砂浆耐高温的能力。