Moldflow在熔接痕分析中的应用

刘 磊

(新余学院机电工程学院,江西 新余 338004)

熔接痕是注塑成型制品中一种常见的质量缺陷,它不仅影响产品的外观质量,而且会降低产品的整体强度,易于产生应力集中,导致产品开裂,缩短产品的使用寿命[1]。因此,熔接痕的预测与控制一直是注塑成型中的热点研究问题。CAE模流分析技术能够对注塑充填过程进行数值模拟,得到温度、压力、困气等分析结果,使模具设计人员能够提前预测与控制熔接痕,避免了反复的试模、修模、改模,从而缩短开发周期,降低成本,提高产品质量。

1 熔接痕概述

1.1 熔接痕的形成机理与评价标准

在注塑成型过程中,当有两股或两股以上料流汇合时,由于模温较低,制品表面冷却较快,在制品表面汇合的熔体不能很好地熔合而形成的接缝,称为熔接痕。

如图1所示,箭头为两股料流的流动前沿方向,θ为汇合角,一般来说,θ小于135°称为熔接痕(weld line),θ大于135°称为熔合线(meld line),熔合线的质量要好于熔接痕,汇合角对熔接痕的质量有重要影响,因为它会影响熔接后分子链熔合、缠结、扩散的充分程度,汇合角越小,熔接痕质量越差。

图1 熔接痕形成示意图

熔接痕的深度是熔接痕的评价指标,可通过表面粗糙度计来测量,2 μm深度是熔接痕可见与不可见的分界线。汇合角与深度大致成线性关系,汇合角越小,深度越大,熔接痕质量越差。汇合角为75°时,深度刚好为2 μm。使用Moldflow可分析出熔接痕的汇合角度,由此可预测熔接痕的质量。图2为Moldflow中熔接痕汇合角评价标准。

图2 Moldflow 熔接痕汇合角评价标准

1.2 熔接痕产生原因

熔接痕产生的原因可以概括为三个方面:

(1)原材料及制品的结构形状

原材料流动性差,导致滞流现象;原材料中玻纤越多,含量越高,流动性就会越差,熔接痕强度越低;制品厚度太薄或变化较大,需要优化壁厚;存在较多且薄的筋条、较高且薄的孔柱、制品结构复杂及安放嵌件处等。

(2)模具结构设计

流道或浇口的尺寸、形状、数量、位置等,会影响熔体的充填行为,进而对熔接痕的强度及位置产生重要影响;模具存在困气现象,排气不良,可通过增设排气槽或排气孔、采用镶拼结构、利用模具零件的配合间隙、采用模具透气钢等方式加强排气;模具冷却系统设计不合理,也会影响熔接痕的强度;在合适位置增加冷料穴,可将熔接痕处的冷料引到冷料穴,后期再进行修剪,能提高熔接痕质量。

(3)注塑工艺

温度(料温与模温)太低,熔体流动性差,易产生熔接痕,提高模具温度是改善熔接痕质量的主要方式之一;压力(注射压力与保压压力)不合理,熔接痕质量差,若熔接痕在充填末端,增大保压压力,对熔接痕结合处强度有明显的提高作用;速度(注射速度、流道中的速度、型腔内的速度)不合理,提高注射速度有利于改善熔接痕,实际中可采用高速电动机来提升,流道中的速度可通过改变流道的截面和尺寸来调整,提高型腔的光滑度,减少摩擦,也有助于速度的提高;不同的注塑成型技术(普通冷流道注塑、热流道注塑、顺序注塑及快速热循环注塑)等[2]。

2 Moldflow熔接痕分析

2.1 与熔接痕有关的分析结果及评价标准

Moldflow是著名的CAE模流分析软件, 目前广泛应用于塑胶行业中。在Moldflow中,熔接痕的质量与两股料流熔合的温度、压力、汇合角度及熔合处的困气情况有关。不同的网格划分类型及质量,对熔接痕的分析结果(Weld line)也会产生影响。

(1)与温度分析结果叠加

Weld lines (熔接痕)和Temperature at flow front(流动前沿温度)叠加。形成熔接痕时两股料流的前沿温度温差应小于10℃。前沿温度与熔体温度相差越小越好,一般不超过20℃。

Weld lines (熔接痕)和Frozen layer fraction(冻结层因子) 叠加,Weld lines (熔接痕)和Temperature(温度)叠加。汇合时,熔接痕附近的冻结层因子越小,则熔接痕质量越好。汇合后,熔接痕冻结得越慢,则熔接痕质量越好。

(2)与压力分析结果叠加

Weld lines (熔接痕)和Pressure:XY Plot(压力:XY图)叠加。手动创建熔接痕各节点的压力XY图,以了解各节点压力随时间变化的情况,压力越大,时间越长,则熔接痕的强度越高。

(3)与角度结果叠加

Weld lines (熔接痕)和 Fill time contour(填充时间等值线:可分析出熔接痕汇合角度)叠加。熔接痕汇合角度越大,其质量越好。一般要求熔接痕汇合角度应大于75°。加大汇合角,可通过调整制品厚度、更改浇口位置和数目、改变流道位置和尺寸等实现。

(4)与气穴结果叠加

Weld lines (熔接痕)和 Air traps(气穴)叠加。在熔接痕处如果同时存在困气现象,则熔接痕的质量较差,应加强模具排气系统的设计。

图3 优化浇注系统调整熔接痕位置

2.2 Moldflow解决熔接痕问题的案例

(1)优化浇注系统调整熔接痕位置

熔接痕应避免出现在有强度或外观要求的表面上。通过Moldflow分析,优化浇口位置及个数,可使熔接痕分布到非外观面或强度较大区域,得到合格产品。如图3所示,原始方案熔接痕发生在手机壳结构较弱区域容易导致组装时产生断裂,通过改变下方浇口的位置,使熔接痕发生在手机壳有较大强度的边缘区域,大大降低了熔接痕对产品力学性能的影响。

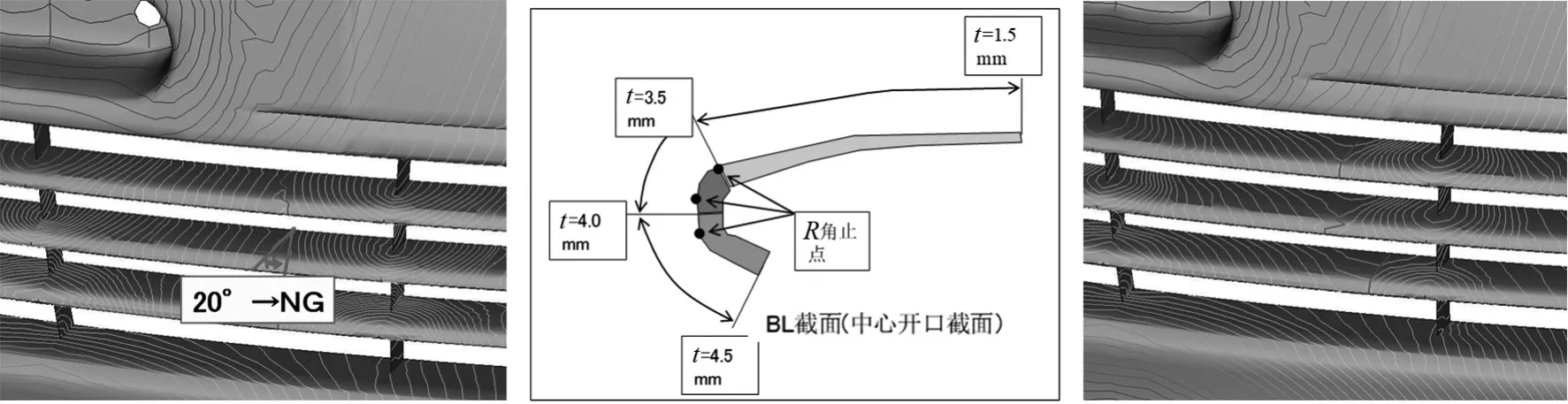

(2)优化产品壁厚改善熔接痕质量

如图4所示,原始方案中产生熔接痕的位置存在明显的困气现象,导致熔接痕会很明显,极大地影响了产品的外观和强度。经Moldflow分析发现,通过增加、减少产品局部壁厚的方式,可使熔接痕和困气沿产品边分布,此处可通过型腔与镶件、滑块的间隙排气,以消除困气,熔接痕强度更高。

图4 优化产品壁厚调整熔接痕位置

图5产品为汽车保险杠。原始方案熔接痕汇合角较小,熔接痕明显、质量差。通过修改局部壁厚,使汇合角大于120°,熔接痕质量得到改善。

图5 修改局部壁厚优化汇合角

(3)采用热流道顺序注塑解决熔接痕问题

热流道顺序注塑成型技术通过合理控制多个阀浇口的开闭顺序及开闭时间长短来影响熔接痕的位置、长度及强度,甚至消除熔接痕[3]。

在Moldflow中模拟热流道顺序注塑工艺,需要将流道做成环形,中间用来放置阀针;同时选择最末端的浇口柱体单元,单击右键,选择属性,在阀浇口选项卡中选择阀浇口控制器,并设置控制参数,如图6所示。

图6 阀浇口控制器

图7所示产品为透明饭盒盖,对外观要求高,不允许产生熔接痕。原始方案是两浇口常规注塑,会产生熔接痕。改进方案是两个阀浇口的热流道顺序注塑,采用两个阀浇口控制器,控制方法采用“%体积”的形式,经过多次模拟分析,确定了控制参数:第一个阀浇口始终打开,待熔体充填体积为40%时,再打开第二个阀浇口一起充填,避免了两股料流交汇的现象,从而消除了熔接痕。

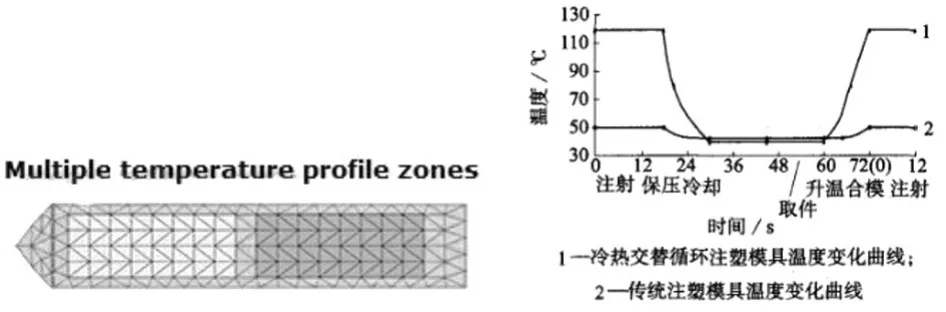

(4)采用快速热循环注塑解决熔接痕问题

快速热循环注塑(RHCM),又称高光无痕注塑。它先用一定的加热方式,将模具型腔表面温度加热到热变形温度以上某个值,然后再开始注射;整个注射阶段及保压阶段前期都要保持型腔温度;接下来,在冷却阶段模具迅速冷却,再保持在一个相对低的温度,然后开模,顶出产品。然后合模,利用温控系统将模具表面又急速加热到设定的高温值以进入下一个成型周期。可见,快速热循环技术(RHCM)实际上要经过加热模具型腔表面、高温保持、迅速降温冷却、低温保持这四个工艺阶段[4]。它的关键在于变模温技术,快热快冷,两股料流汇合时被继续加热,使熔融塑料在模具表面合流前没有固化,这样就有效地避免了熔接痕的产生[5]。

在Moldflow中模拟分析快速热循环注塑过程,关键是要设置好变温区域和变温曲线,以实现注射成型各个阶段模具温度的变化。其设置方法是:选择需要设置模具温度曲线的三角形单元(即变温区域),右击,选择属性,弹出属性对话框,在模具温度曲线选项卡中进行设置,如图8所示。高光成型和传统注塑成型的产品差异,如图9所示。

图7 热流道顺序注塑消除熔接痕

3 结论

在传统的注塑成型工艺中,采用多个浇口的情况下,熔接痕通常是不可避免的,只能通过各种方法与手段控制熔接痕的位置,汇合时的角度、温度、压力,消除困气等方式使其处于可接受的范围内。而采用热流道顺序注塑、快速热循环注塑等新兴技术,则能够获得无熔接痕且表面高光的塑料制品。通过Moldflow可以在计算机上对比分析各种设计方案,找出熔接痕的位置,分析其熔合质量,寻求最优解,是帮助解决熔接痕问题的有效工具。

图8 变温区域与变温曲线

图9 高光成型和传统注塑成型产品差异