复合材料C型梁类零件变形控制工艺方法的研究

王浩军,黄雪萌,房晓斌,白娅萍

(西安飞机工业(集团)有限责任公司,陕西 西安 710089)

0 引言

先进复合材料具有轻质、高强、良好的抗疲劳性、耐腐蚀、可设计性突出、成型工艺性好等特点,在航空产品上得到广泛应用,已成为新一代飞机机体的主体结构材料。

复合材料构件的固化变形对零件的外形精度和构件之间的连接匹配会产生极为不利的影响,从变形原因的角度出发,复合材料构件的固化变形可分为三类:由热膨胀系数不一致引起的变形、收缩变形以及模具与构件相互作用而导致的变形。

某型机尾翼C型梁为复合材料零件,零件的验收质量要求高,零件成型质量直接影响着装配质量。现以热压罐成形设备为基础,通过试验与理论分析相结合的方法,研究在一定工艺参数(温度、压力、保温时间、升/降温速率)、结构设计参数(铺层方向、厚度以及R)、模具参数(模具材料、模具形式)下,复合材料C型梁类零件变形控制的工艺方法。

1 产品介绍

1.1 产品材料

树脂体系:高温固化环氧树脂,Cytec公司生产;增强材料:高模碳纤维,Cytec公司生产。

1.2 结构尺寸

长×宽 ×高:8 636 mm×220 mm×56 mm。

1.3 结构特点

(1)C型梁沿中心线对称 ,从外侧到梁中心线测量得到三种厚度

2.13 mm/3.48 mm/4.52 mm 。

(2)存在三种尺寸的倒角,倒角半径分别为6mm/7 mm/ 9mm。

(3)缘条与腹板夹角由中心向外从87.5°减小至84.5°(见图 1)。

2 工艺研究

2.1 特征信息的提取方法

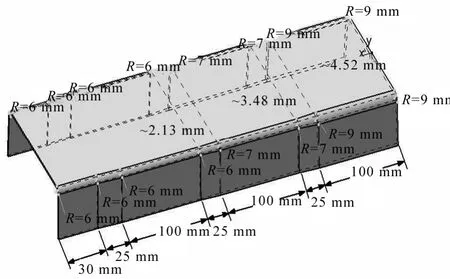

复合材料C型梁类零件的特征信息包括零件厚度、缘条面与腹板面的夹角度数、R角半径及下限区等。将这些信息提取并集合到一起,依据成本及制造过程的难易程度来确定特征试验件的长度尺寸,宽度及高度尺寸则与正式零件保持一致。

C型梁零件特征信息(见图2):

(1)梁沿中心线左右对称,简化研究对象,只取一侧研究。

(2)在一半梁的上、下缘条上共截取15个局部截面,在截取的15个截面上缘条面角度从92.32°~95.47°均匀变化。简化起见选取 : 92.5°、94.0°、 95.5°, 三个角度进行研究。

(3)梁缘条外侧头部有个30.06 mm长的折弯区域,将该段区域外侧的缘条型面向内收窄了1.499 mm。在试验件上这段下陷区设计成30 mm长度上厚度下陷1.5 mm。

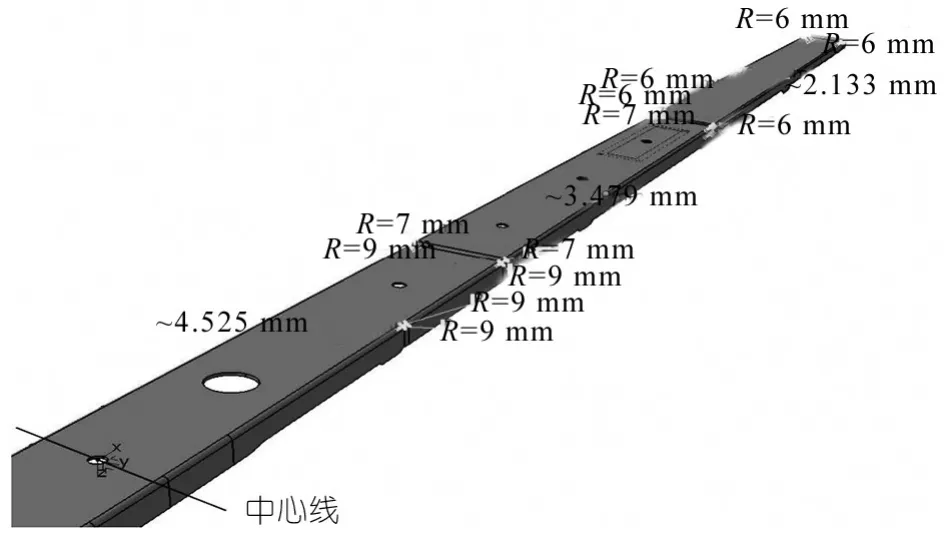

图2 C型梁特征信息示意图

(4)梁零件存在三种尺寸的R角,三种R角与零件的三种厚度一一对应(见图3),对应关系为:

厚度4.52 mm区域对应R角半径9 mm ;厚度3.48 mm区域对应R角半径7 mm ;厚度2.13 mm区域对应 R角半径6 mm 。

图3 C型梁厚度-R角关系图

2.2 特征试验件工艺模型构建

通过特征信息的提取来构建局部特征试验件模型,其中有三个变厚区,每一个区域长度尺寸设为100 mm,一个下陷区长度尺寸设为30 mm,三个过渡区定义长度尺寸为25 mm,最终得到长度尺寸为405 mm的特征试验件模型(见图4)。所有试验用材料、工艺参数与梁制件完全一致。除零件特征信息外,工艺模型构建时考虑反变形补偿值,一侧按照名义型面,另一侧按照反变形补偿型面(1.25°),这样可以得到反变形补偿和名义型面的对比。

图4 C型特征试验件模型图

图5 C型特征试验件反变形补偿示意图

2.3 特征试验件制造

在一定工艺参数(温度、压力、保温时间、升/降温速率)、结构设计参数(铺层方向、厚度以及R)、模具参数(模具材料、模具形式)下,按照工艺流程使用热压罐成型梁零件的局部特征试验件。

2.3.1 工艺流程

工装准备→材料准备→下料(带余量)→铺贴→制袋→固化→钻孔→脱模→切割修整。

2.3.2 工艺试验结果及分析

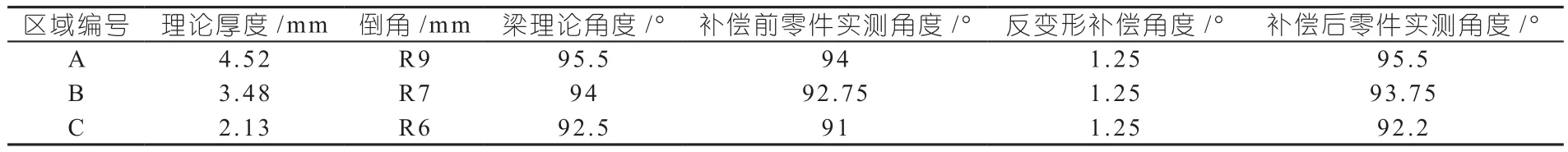

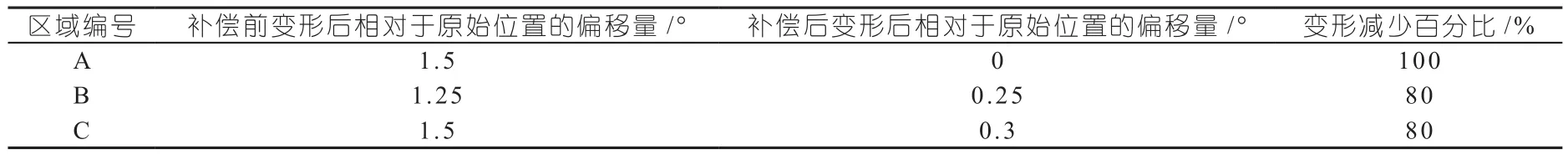

从表1数据可知,此构件的最大变形量为0.3°(相对于补偿后变形前的成型曲面的变形量)。为了进行更可观的比较,取A、B、C三个区域,对其在补偿前后相对于原始曲面的变形量进行比较,如表2所示。可见通过补偿后A区域减少了100%的变形量,B、C区域减少了80%的变形量。使得构件在固化变形后的形状更接近复合材料构件的原始形状,补偿效果较好,可见基于变形的反变形补偿算法具有可行性。

2.4 固化变形预测及工艺补偿设计

以成型中的反变形补偿方式制造的局部特征试验件满足梁整体制件的外形要求,预测梁整体制件的固化变形与反变形补偿方式制造局部特征试验件相一致。因此选取1.25°为梁整体制件的固化变形补偿值。

表1 特征区域补偿前后零件角度

表2 特征区域在型面补偿前后变形后相对于原始位置的偏移量

C型梁外表面可分割成若干个截面,将这些若干个截面沿切点分别旋转1.25°,再将若干截面平顺连接,组成一个补偿后的C型梁工艺型面模型。使用此工艺型面模型制造梁整体制件,最终实现成型后的复合材料产品与期望的形状相一致。工艺型面模型建模过程见图6。

图6 工艺型面建模过程示意图

2.5 模具型面补偿修正

随着航空工业的发展,先进的复合材料制件技术不断提高,在飞机零、部件上应用越来越广泛。高质量的复合材料制件必须有高质量的工装来保证。提高复材零件工装的设计、制造水平,是适应复合材料制件的发展要求和保证复合材料制件的质量基础。

2.5.1 模具材料及结构

复合材料类零件工装设计时根据零件的材料、外形结构、尺寸大小、精度要求、成型温度、工装制造能力等来确定工装的材料和结构形式——金属工装或复合材料工装。

通用的工装材料主要有铝、钢、殷钢、复合材料,对于C型梁类零件来说,铝合金热膨胀系数大,不适用于形状复杂的零件,复合材料工装受到工装刚性和使用寿命的限制,也不是最理想的工装材料,钢和殷钢适合成型此类零件,但C型梁曲率大易变形,殷钢热膨胀系数与复合材料更为接近。

由表3可知框架结构主要用于成型一些大尺寸外形弧度较大的复合材料零件。经过权衡,选择殷钢薄壁框架结构的工装来成型C型梁类零件。

表3 复合材料零件工装结构种类

2.5.2 模具型面构建

采用数值方法将复合材料构件的固化变形补偿到构件成型模具型面的几何设计中,采用对复合材料构件成型模具的型面进行变形补偿方法来较小或者消除构件在热压罐成型过程中产生的变形。模具建模时考虑1.25°补偿角度,按照工艺型面模型设计模具型面。

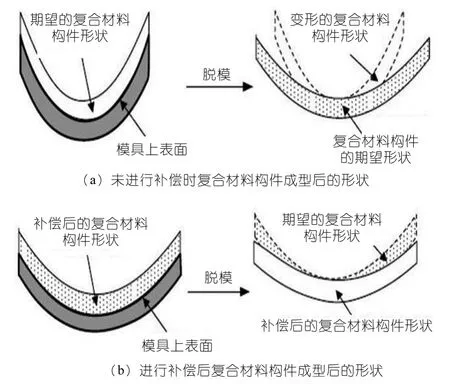

2.5.3 补偿原理

通过将这种变形以反变形的方式补偿到复合材料构件模具型面的设计中,从而实现减小或消除最终成型后的复合材料产品的固化变形,降低由反复修模、优化工艺所造成的高成本,缩短制造周期。

复合材料构件模具型面的补偿原理(针对本文的凹模结构)示意图如图7所示。

3 结束语

(1)复合材料构件热压罐成型过程的变形控制是复合材料构件制造的一个关键问题。基于复合材料构件热压罐成型的变形预测,提出了特征信息提取、特征工艺模型构建等方法,通过反变形补偿方法制造特征试验件来预测整体件的固化变形,验证了型面补偿算法的有效性。

(2)复合材料构件的型面是设计成型模具型面的依据,将构件的固化变形补偿纳入到构件成型模具型面的几何设计中,减小了构件的固化变形,实现了最终成型后的复合材料产品形状与期望的形状相一致。

图7 复合材料构件固化成型的型面补偿算法示意图

(3)通过工艺补偿修正技术形成一套完整的复合材料构件变形控制方法:特征信息提取、反变形补偿、特征试验件制造、固化变形预测、工艺补偿设计、模具型面补偿,从而减小或消除复合材料制件的固化变形,降低由反复修模、优化工艺所造成的高成本,缩短制造周期。