不同氧化剂在酸法地浸铀矿山难浸出矿石中的应用研究

邓锦勋,许 影,赵利信,原 渊,张 翀,成 弘

(核工业北京化工冶金研究院,北京 101149)

我国多个地浸采铀矿山采用酸法地浸采铀,通常以强硫酸溶液或稀硫酸溶液作为浸出剂,工业双氧水作为氧化剂,长期使用双氧水过程中发现如下问题:①过氧化氢不稳定,容易分解,难以长期储存;②使用过程中,注入后15 min内,分解50%;③使用过氧化氢,有效氧含量低,氧化效率低;④加入浓度过高时,会与铀酰离子发生反应,形成过氧化铀酰,对铀的浸出带来不利影响;⑤在低渗透矿床中使用时,可能产生气堵;⑥对某些矿样的浸出速度和浸出率几乎没有影响。

过硼酸盐与过硫酸盐是工业上常用的过氧酸盐。溶于水时,与水作用生成活性氧,是重要的工业氧化剂,常用于漂白粉、清洁剂和氧化剂。常见的过硼酸盐为过硼酸钠四水合物(NaBO3·4H2O),活性氧含量可达15%以上,价格约5 000元/t。常见的过硫酸盐为过硫酸钾(K2S2O8),价格约9 000元/t。氯代异氰尿酸类产品,是高效的消毒、漂白剂,目前应用最广泛的是三氯异氰尿酸(C3Cl3N3O3)与二氯异氰尿酸钠(C3Cl2N3NaO3),具有活性氯含量高、杀菌漂白能力强、在水中释放游离氯时间长、储存稳定、使用方便等特点[1-3],二氯异氰尿酸钠约7 500元/t,三氯异氰尿酸约13 000元/t。这些氧化剂具有应用范围广、氧化能力强、用量少等特点,都可以作为酸法地浸采铀的备选氧化剂。探索这些氧化能力更强的氧化剂或混合氧化剂,利用其协同效应增强氧化效果,促进铀的浸出,可以补充完善酸法浸出中氧化剂的使用种类,拓展酸法地浸采铀的应用范围。

1 研究方案

1.1 难浸出矿石特征组分研究

针对伊犁盆地某铀矿床的难浸出矿石,通过矿石的主要化学组分与主要矿物组分的研究,揭示难浸出铀矿石特征组分差异。

1.2 浸出过程氧化剂的优选

利用备选的四种氧化剂(过硼酸钠、过硫酸钾、三氯异氰尿酸和二氯异氰尿酸钠),开展室内浸出试验研究,通过试验选择氧化效果更好的氧化剂(单一氧化剂或混合氧化剂),优化氧化剂工艺参数,选择适宜的氧化剂种类和加入比例,提高浸出效率。

1.3 混合氧化剂的工艺参数确定

考虑到氧气价格低廉,使用方便,从上述试验中,优选出一种氧化剂与O2组成混合氧化剂,开展使用混合氧化剂的浸出试验。浸出前期,使用氧气预氧化矿石;浸出过程中,采用优选出的氧化剂,研究采用混合氧化剂的浸出效果。

2 氧化剂应用研究结果

2.1 矿石特征组分研究结果

2.1.1 扫描电镜SEM研究

对矿样进行了扫描电镜研究,结果见图1~4。

图1 蜂窝状伊/蒙混层结构

图2 书页状及蠕虫状高岭石充填孔隙

图3 片状、丝缕状伊利石充填孔隙

图4 蠕虫状高岭石充填孔隙

图1显示粒表有蜂窝状伊/蒙混层结构,这种结构容易吸附水发生扩张与膨胀,进而缩小孔隙堵塞吼道,使渗透率降低,粒间孔隙可见书页状高岭石充填物。图2有书页状及蠕虫状高岭石充填孔隙现象,粒表可见针状绿泥石结构。图3和图4中粒间可见片状、丝缕状伊利石充填孔隙。同时可见丝缕状伊利石破碎而成细小的板条结构,而这种结构伊利石发生移动将堵塞孔隙[4]。

2.1.2 矿样化学分析结果

部分矿样化学分析结果见表1。由表1可知:矿样的铀品位仅为0.015%,四价铀、六价铀各占一半,铁含量接近0.7%,三价铁的含量占铁含量的绝大部分。矿石特征组分研究表明,矿样铀品位低,含有不利于酸法浸出的绿泥石成分;井场多年采用双氧水氧化酸法浸出,剩余铀资源或者处于浸出盲区,或者对双氧水氧化不敏感。针对此矿样选择适宜的氧化剂,既不能引起矿层渗透性的恶化,又需要促进铀的氧化浸出。为满足以上要求,选择之前提及的四种氧化剂,进行了一系列氧化浸出试验。

2.2 常压搅拌氧化浸出试验结果

常压搅拌浸出试验的基本条件为:矿样50 g,液固比4∶1,反应温度为室温。试验结果见表2和表3。

表1 矿样化学分析结果(部分)

注:*单位为μg/g。

表2 10%硫酸浸出结果对比

表3 5%硫酸浸出结果对比

从表2和表3可以看出,当浸出剂为10%硫酸时,反应24 h的浸出率高于18 h的浸出率;对比不同的氧化剂的浸出效果,无论反应时间是24 h还是18 h,二氯异氰尿酸钠作为氧化剂的浸出效率均高于其他氧化剂或者不添加氧化剂,说明二氯异氰尿酸钠能够有效地促进该矿样铀的浸出;总铁的浸出量接近,但二价铁及三价铁的含量差异较大,说明不同氧化剂对浸出体系的氧化效果各不相同,部分氧化剂的浸出效果甚至不如不添加氧化剂的结果。针对二氯异氰尿酸钠的不同用量进行了对比试验,浸出剂为5%硫酸,反应时间为24 h,试验结果见表4。

表4 不同二氯异氰尿酸钠用量的浸出结果对比

由表4可知,当浸出剂为5%硫酸,体系中添加二氯异氰尿酸钠小于0.1 g时,浸出效果随二氯异氰尿酸钠添加量的增加而增加,但之后二氯异氰尿酸钠的使用量继续增加,浸出结果变化不明显;总铁的浸出和二价铁、三价铁的含量变化也不大,说明体系中0.1 g二氯异氰尿酸钠的添加量比较合理,此时体系中二氯异氰尿酸钠的浓度为0.5 g/L。

2.3 加压搅拌氧化浸出试验结果

为考察氧化剂和氧气是否具备协同氧化效果,进行了加压氧化浸出对比试验。试验条件:100 g矿样,液固比4∶1,浸出剂为矿样质量5%硫酸,氧分压1 MPa,搅拌反应24 h。试验结果见表5。

从表5试验结果可以看出,氧气的氧化作用对于铀的浸出有促进作用,相同条件下使用氧气的浸出效果好于不使用氧气;添加一定量二氯异氰尿酸钠,可以在氧气浸出的基础上进一步提高浸出效率,但是浸出率增幅不明显,未发现显著协同氧化效果;过硼酸钠对氧气浸出没有明显促进作用。

2.4 常压柱浸氧化试验结果

以搅拌浸出的试验结果为参考,进行了常压柱浸试验,试验条件见表6。之前过硫酸钾的氧化效果并不明显,且加入过硫酸盐会增加浸出体系的硫酸根,故不再对过硫酸钾进行氧化柱浸试验。

表5 加压搅拌浸出试验结果

表6 柱浸试验条件

图5是各柱在浸出过程中pH值的变化曲线。由图5可知,各柱pH值变化基本趋于一致,说明不论是否添加氧化剂,矿样消耗硫酸过程基本一致。

图6是浸出液电位Eh值在浸出过程中的变化曲线。由图6可以看出,浸出前期,各柱浸出液的Eh值变化基本一致,最初有一个逐渐升高的过程,在液固比达到1左右时,Eh值开始保持在一个相对稳定的数值,氧化反应持续进行,体系处于一个动态平衡的状态。对未添加氧化剂和添加过硼酸钠的浸出体系来说,当液固比达到8左右时,Eh值开始升高,添加过硼酸钠的浸出液Eh增加比未添加氧化剂的增加更为迅速,最终二者达到几乎持平的水平。而添加二氯异氰尿酸钠的浸出体系在液固比接近10左右时浸出液的Eh值开始小幅攀升。这可能是二氯异氰尿酸钠持续反应所致,说明其反应时间和氧化作用更持久。

图7是各柱浸出液铀浓度变化曲线。浸出初期,当液固比达到1左右时,各柱的浸出液铀浓度均达到峰值,其中添加二氯异氰尿酸钠的峰值最高,达到约0.09 g/L,添加过硼酸钠的次之,未添加化学氧化剂的峰值排第三,添加三氯异氰尿酸的峰值最低。随后各柱浸出液铀浓度迅速降低,并在较低浓度(约0.007 g/L)持续很长阶段,直至低于0.005 g/L。

图5 各柱浸出过程pH值变化曲线

图6 各柱浸出过程Eh值变化曲线

图7 各柱浸出过程U浓度变化曲线

图8是各柱液计浸出率随浸出过程的变化情况。添加二氯异氰尿酸钠的浸出率最高,最终达到86%,未添加化学氧化剂和添加过硼酸钠的浸出率基本持平,而添加三氯异氰尿酸的浸出率最低。这一结果和之前浸出液铀浓度变化情况一致。通过结果对比,添加三氯异氰尿酸的Eh值低于不添加氧化剂时(图7),浸出率也低于不添加氧化剂时,其原因可能是三氯异氰尿酸的用量不够(现实常规用量60%以上),导致氧化效果不明显,或者在体系中发生了副反应,削弱了硫酸浸出体系的氧化效果。而体系对过硼酸钠可能不敏感,导致过硼酸钠对浸出结果的氧化促进作用也不明显。

表7是1号柱和3号柱浸出渣样的分析结果,与液计浸出率的统计结果相吻合,添加二氯异氰尿酸钠的体系获得了更高的浸出效率,两种条件下浸出尾渣的主要成分接近, 只有二价铁的含量略有不同,添加二氯异氰尿酸钠的尾渣三价铁的含量更高,也证明了二氯异氰尿酸钠确实起到了较好的氧化作用。

图8 各柱浸出过程浸出率变化曲线

表7 常压柱浸浸出渣分析结果

编号氧化剂渣U/%渣计浸出率/%C总SCa/(mg/g)Mg/(mg/g)Al∑FeFe(二价)1无0.00566.70.0240.190.30.8834.640.2690.0663二氯异氰尿酸钠0.00380.00.0290.170.320.8784.50.2690.052

从表7分析结果可以看出,无论是从浸出液的铀浓度峰值还是从浸出率来看,添加二氯异氰尿酸钠确实能够改善浸出效果,其他化学氧化剂则未能促进浸出效率,这与之前搅拌浸出的结果一致。

2.5 加压柱浸氧化试验结果

为进一步验证化学氧化剂和氧气是否具有协同氧化的效果,进行了氧气加压柱浸试验,试验条件为:装矿量692.40 g,浸出剂5 g/L硫酸+0.5 g/L二氯异氰尿酸钠,氧分压1 MPa,室温下浸出。通入溶液前先预先通三天氧气进行预氧化。

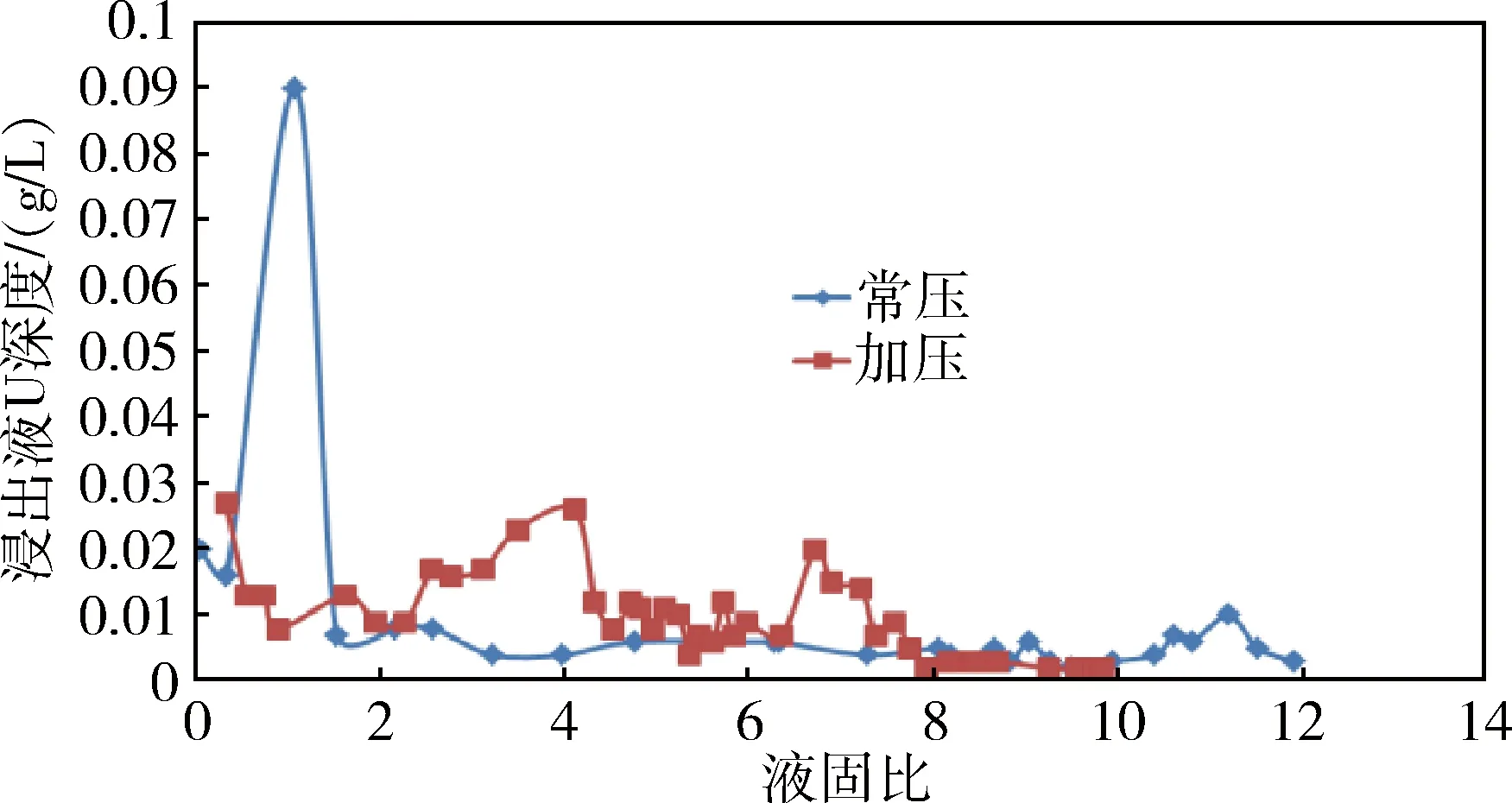

将加压柱浸的结果与常压柱浸的结果进行对比,比较结果如图9和图10所示。

图9 常压和加压柱浸浸出液铀浓度变化

图10 常压和加压柱浸浸出液铀浓度变化

从图9可知,加压柱浸出液的峰值铀浓度并没有常压柱浸的高,但保持时间更长,反映到浸出率的变化,就是图10中加压浸出前段浸出率的升高不如常压浸出迅速,但浸出后期两者的浸出率最终基本一致。这可能和预氧化加压环境下矿样密度变化导致的渗透性变化有关。前期气体加压预氧化,将矿样挤压,密度增大,渗透性减小,同时因为人工装柱时矿样分布不均匀,加压后气体优先从松散处通过,导致不均匀度可能加剧,局部渗透性变差,形成浸出液的前期浸出死角,从而早期浸出效果并不理想。总的来说,氧气加压和添加二氯异氰尿酸钠并未形成明显的协同氧化效应,氧化效果并没有比单独常压下使用二氯异氰尿酸钠的浸出效果更佳,这与之前加压搅拌浸出和常压搅拌浸出结果的对比也一致。

3 结 论

1) 扫描电镜和化学分析结果表明,渗透性差、品位低、非目标矿物耗酸、氧化不敏感是矿样难浸出的主要原因。

2) 通过常压搅拌试验、加压搅拌试验、常压柱浸试验、加压柱浸试验研究了不同种类的化学氧化剂对酸法地浸中难浸出铀矿物浸出的影响。试验结果表明,添加二氯异氰尿酸钠对该矿样的浸出有比较明显的促进作用,其他氧化剂的氧化改善作用不明显。结果还表明,氧化剂对氧气的氧化作用没有明显的协同效应,复合氧化的浸出改善效果不明显。综合考虑,二氯异氰尿酸钠具有价格低、氧化效果好的特点,有优势大规模应用到地浸采铀生产中。

3) 对于铀浸出过程中的氧化过程和机理,虽然有提出三价铁氧化机理及不同价位铁含量比例决定氧化效果的理论,但在复杂的铀溶液化学体系中,并没有系统和完整的氧化机理表述。这也是以后铀溶液化学体系研究的一个重要内容。在本试验中也有对浸出过程的二价铁及三价铁含量进行监测,可以为以后的研究提供数据支持。而更多相关的氧化基础试验研究也值得继续开展进行。

4) 过硼酸钠四水合物(NaBO3·4H2O)、过硫酸钾(K2S2O8)、二氯异氰尿酸钠(C3Cl2N3NaO3)对酸法浸出的氧化效果以及与氧气作用的协同效应,可以针对性地进行进一步的研究;对于不同混合氧化剂的配比和用量,后期也可以开展更多更具体的浸出试验,对混合氧化剂的氧化促进作用进行更深入和细致的研究。

5) 研究成果可经条件试验或扩大试验验证后尝试应用于地浸采铀矿山。