一种电动车电池快换装置

杨玉辉

(柳州五菱汽车工业有限公司,广西 柳州545007)

汽车驾驶员操纵人机工程设计主要是根据人体操纵范围和操纵力的测定,确定各操纵装置的布置位置和作用力的大小,以使人体操纵自然、准确、轻便,并降低操纵疲劳程度。人机工程在乘用车上的研究和应用已经相当成熟,相应的法规标准日益完善[1]。但是针对客车,特别是中巴、大巴等中型和大型客车还没有系统和全面的人机布置标准。本文主要针对客车驾驶员主要操纵人机工程内容进行解析。其中主要有转向、组合开关、踏板几个部分对人机感受有较大影响因素[2]。

1 总体方案

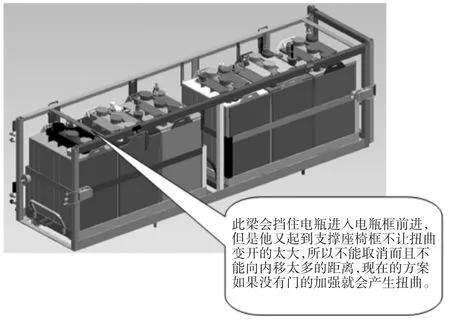

方案的重点就是将轴承布置在电瓶框上以提高操作的方便性和减少附件的数量(降低成本),下面是将轴承或者是滚轮布置在电瓶框下面的分析过程。

1.1 固定的几个参数

(1)座椅框的尺寸:长1 360 mm(极限尺寸,由于裙板间的尺寸为1 372 mm,再加长就会碰到裙边的压板),宽325 mm(极限尺寸,由座椅排与排之间的距离决定),高338 mm(极限尺寸,主要受限于司机座H点与方向盘间的空间,司机座椅再加高对驾驶和上下车都有影响)。

(2)电瓶的形状尺寸。综合最大的外形尺寸分别为:长264 mm,宽 190 mm,高288 mm.

(3)电瓶的布置方案:根据电气组给出的电瓶布置方案,前面两排各6节(12节),后面4节,总共16节。

1.2 电瓶的摆放位置方案

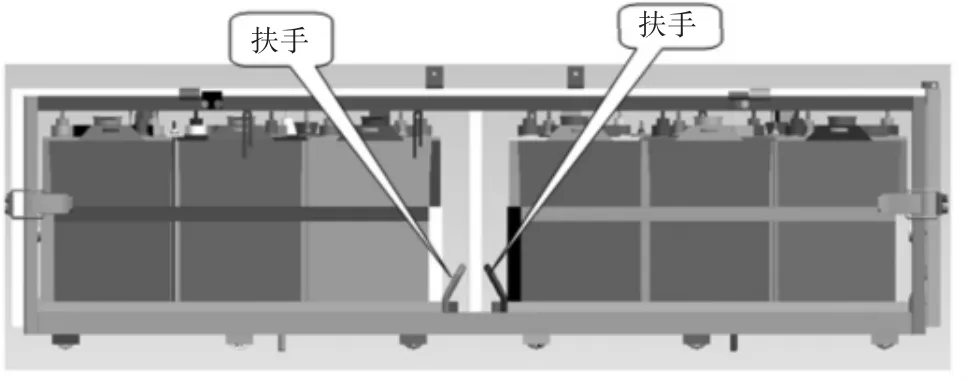

司机座中间要过拉索,6节电池要分开成2组3节一起固定,中间要留出一定的空间(根据要求需要40的操作空间)最终电瓶的摆放位置如下图1所示。

图1 电瓶布置

电瓶总的长度:190 mm×6 mm=1 140 mm,两边的固定装置及材料的尺寸需要90 mm的空间(单边45 mm),拉锁的操作空间40 mm,电瓶之间的固定最少需要的间隙10 mm*4(间隙个数)=40 mm上述总和为:1 310 mm,剩余两个电瓶框可以利用的空间为:1 360 mm-1 310 mm=50 mm(不考虑上图所示的电瓶框扶手所占的空间,因为将轴承布置在电瓶框下方可能不需要),这样轴承在电瓶框长度方向可以利用的空间为50 mm.

1.3 轴承布置在电瓶框上的方案

轴承或者滚子所需要的个数。每个框需要4个,布置在电瓶框的两端。一个电瓶的质量为30kg,一个电瓶框电瓶的质量大概为100 kg,这样要求轴承轴的直径为φ15 mm.

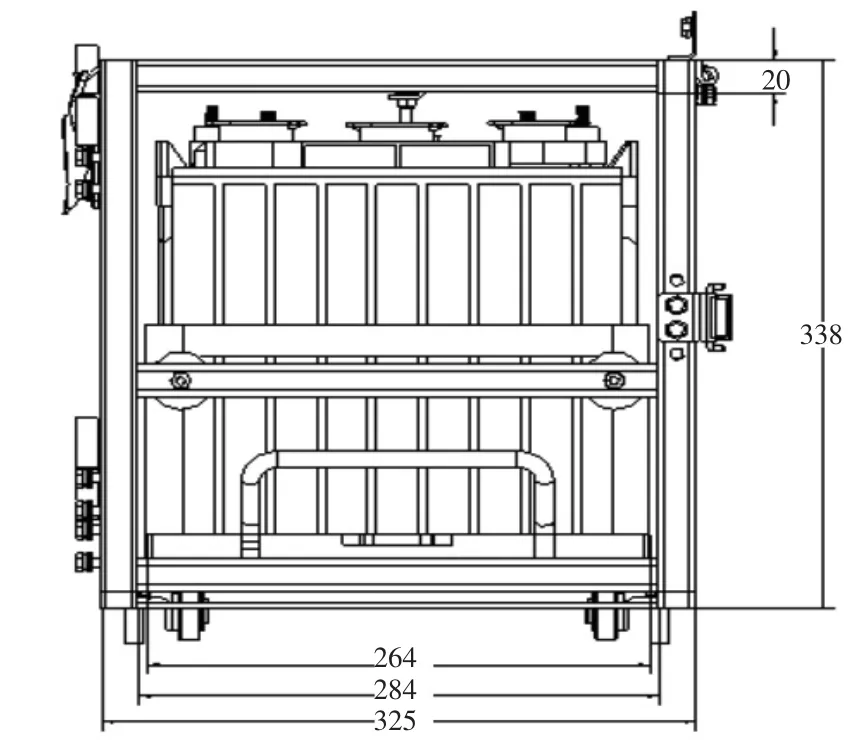

1.3.1 轴承布置在电瓶框的两侧可以应许的空间

可以应许的空间=325 mm(总宽)-264 mm(电瓶的长度)-20 mm(矩形管的尺寸)×2-5 mm(离门口最小的间隙,方便可以完成操作)×2-3 mm(电瓶框的材料厚度)×2=5 mm.显然5 mm的间隙不足以布置两个轴承的宽度。如图2所示。

图2 电瓶框尺寸

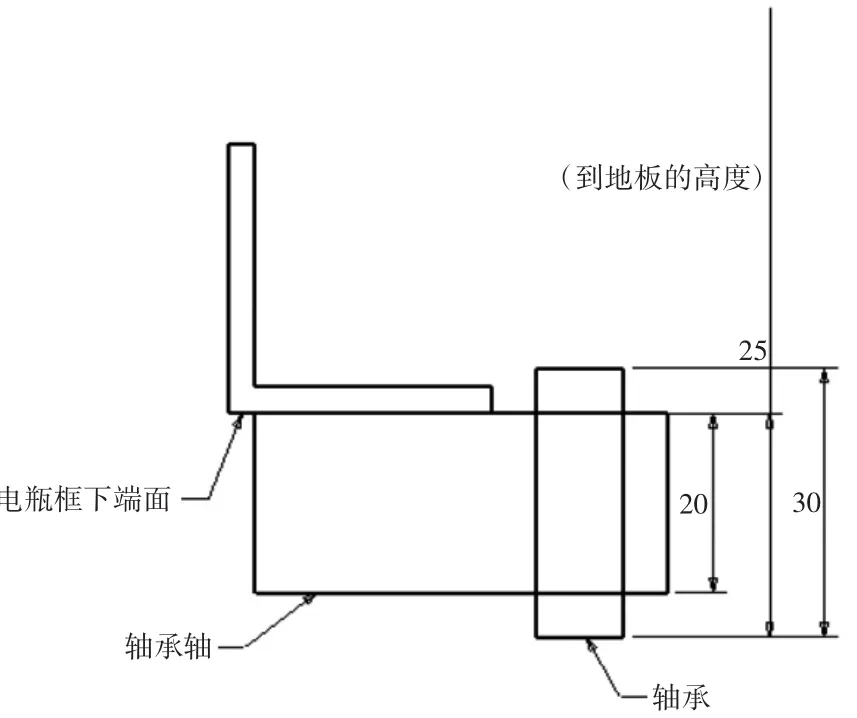

1.3.2 轴承布置在电瓶框的下端

电瓶框到地板的可以设计的高度为:338 mm(总高)-288 mm(电瓶的高度)-20 mm(翻转框的高度)-10 mm(到顶部的空隙为方便操作)-5 mm(轴承与电瓶框间隙)=15 mm,因此轴承的最大外径为15 mm.轴承轴的最小直径为15 mm,加上要形成轴肩5 mm,大轴的直径为20 mm,轴承的外径最小为30 mm(根据承受的载荷所得)

(1)轴承轴布置在电瓶框的上端面,轴承轴为15 mm,所需要的空间估算为:15 mm(轴的直径)×4+30 mm(电瓶框两端的角钢的宽度)×2=120 mm,现在根据2电瓶布置方案的陈述中只有50 mm的距离,显然不能布置。

(2)滚子直接放置在下方如下图3所示。

图3 轴承尺寸

所需要的最小的高度为25 mm,高度上超出上面给出的20 mm的空间,按照上述的布置只能布置在电瓶与电瓶之间,两排轴承间的距离就是一节电瓶的宽度190 mm,不利稳定也不方便推,而且要占用两节电平间的空间,长度方向的距离也不一定够。综上所述布置在下方并不能直接将电瓶框推进座椅框内,即使用沉下去的导轨降低高度,下面的结构也对其有限制如图4所示。

图4 电瓶框结构

所以将轴承布置在电瓶框的下端此方案看似可行,但是在车的具体环境下不可行。因此选择以前方案进行。

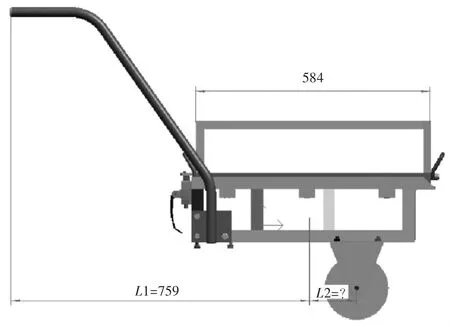

1.4 小车前轮位置

考虑扶手操作力对前轮位置的影响,做以下分析:受力分析定轮子位置如图5所示小车。由于电池质量形状尺寸以及小车总体尺寸是定值,电池装在小车后整个小车快换机构重心位置可以确定。国家法规规定人抬小车受力不能大于10 kg.通过力学分析,如图5,L1为人手受力点与小车快换机构重心的水平方向的距离,L2为小车快换机构重心与小车前轮中心之间的距离。

图5 快换小车尺寸

根据力学平衡列出方程:

GL2/(L1+L2)≤F=10 kg

拿三节电池来计算,如果满足要求则2节电池更能满足。

已算得L1=759 mm,G=100 kg

计算得出:L2≤84.3 mm

而原设计:L2=107.5 mm,F=12.41 kg符合法规要求。

故轮位置使操作人员能够比较轻松省力的完成工作。

1.5 小车后轮方案,扶手结构和方案

1.5.1 方案的初步选取

小车快换装置做小车快换装置后轮设计改进时有两种方案:

(1)如图6所示。

图6 快换小车结构

后面采用2个小万向轮,为防止小车停放在斜坡上发生滑动,万向轮上加锁止机构。此方案需求加2个锁止结构,结构较复杂、成本较高。

(2)如图7所示。

图7 快换小车优化结构

小车后轮采用圆管替代(如以前建筑工地普遍使用的运现场搅拌好的混凝土机工车),可以实现制动功能,结构简单,成本低。原来第三排由于是四节电瓶一起拆装,因此评审时要求用四个轮子较为安全,现第四排改为2节电瓶一组,那么小车最多只装3节电瓶,采用第二个方案在操作上没有什么问题(车间有第二方案的样车)。因此建议采用回第二个方案较为合理。并将此方案提交领导审批,得到认可。

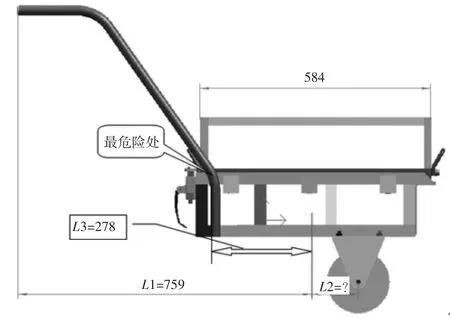

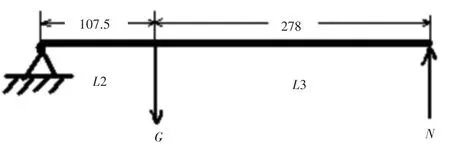

1.5.2 方案可行性分析验证

由于采用以上扶手方案,需要对扶手的强度进行计算分析,保证不会发生断裂等。以图8做扶手的力学分析。

图8 尺寸分析

其中L2=107.5 mm,最危险处与重心距离 L3=278 mm.对扶手做简化示意图如图9.

图9 力学分析图

根据受力分析可算得:

最危险处受力N=G L2/L3=386.7 N

由于扶手管材料为钢20#-φ25×2.0

故τ=N/A=5.13 MPa

查得 [τ]=30 MPa 由于 τ<[τ]

故满足强度安全要求。

1.6 小车,电瓶框增加轴承方案

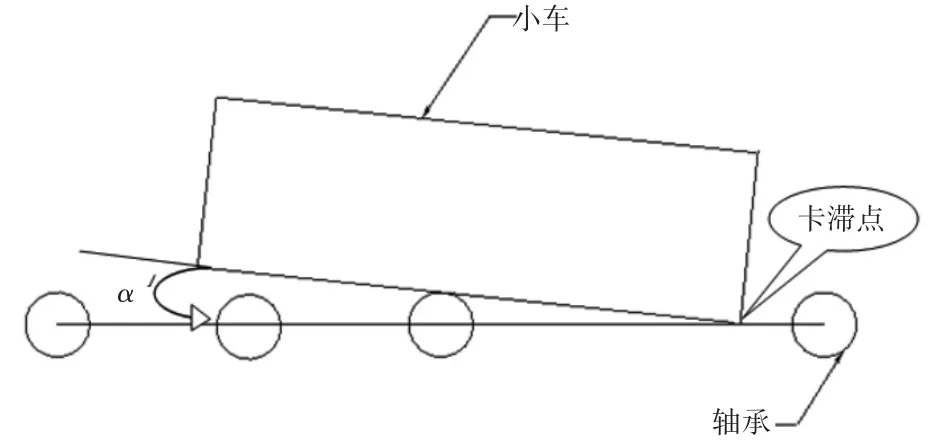

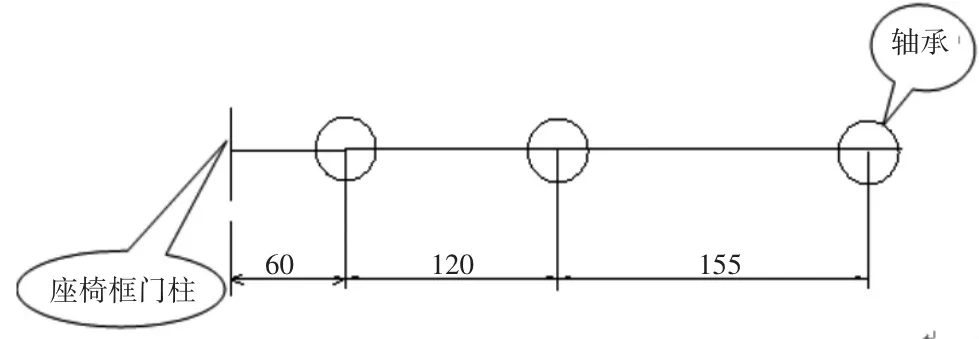

由于小车与电动车地板之间有高度差,导致装电瓶过程中存在电瓶进入座椅框时会卡死在轴承前面地板上,如图10所示。当时考虑通过小车与地板高度差计算电瓶倾角α,但是电动车地板前排和后排高度差别较大,三排座椅会计算出3个值。考虑电瓶进入座椅框后便是水平状态不存在此问题,此问题发生在电瓶处于小车与整车交接状态下,所以提出增加一对轴承支撑电瓶使之平稳过渡到座椅框内。经过试验验证,找出电瓶卡死落点,根据距离在卡死点前增加轴承。座椅框外侧3排轴承距离如图11所示。

图10 轴承分析

图11 轴承分布尺寸图

2 结论

方案完成后在试制车间实际做了样件进行验证,结果证明解决了以前卡滞的问题,因此此方案可行。该快换装置已在某款电动观光车产品中投入使用,使用效率较好。