微波-热风联合干燥对高水分稻谷加工品质及微生物量的影响

张 斌 刘雅婧 丁 超 邢常瑞 赵 腾 陈尚兵 袁 建

(南京财经大学食品科学与工程学院;江苏省现代粮食流通与安全协同创新中心;江苏高校粮油质量安全控制及深加工重点实验室,南京 210023)

稻谷是世界上最重要的粮食作物之一,也是我国主要的储备粮种。目前我国稻谷总产量已达20 643万t,其中粳稻产量约占34%,而江苏省粳稻产量占全国粳稻三成以上[1]。随着农业生产方式效率的提高和机械化收获作业的推广,高水分稻谷数量急剧增加。而现有的机械烘干不能满足稻谷的高品质安全快速入仓需求,导致高水分稻谷进入了市场流通与销售。高水分稻谷易受到霉菌侵染发生霉变,造成稻谷品质不稳定,在储藏中其品质也易降低[2]。部分致病菌会在稻谷中产生真菌毒素[3],严重威胁人体的健康。据联合国粮农组织统计,每年全世界粮食有将近3%的霉变损失[4]。热风干燥是目前工业化运用最为广泛的传统稻谷干燥技术,该技术操作简单、易控制,但往往会造成爆腰严重,食味品质下降,且杀菌效率低、成本较高。为了解决高水分稻谷品质劣变及防霉等问题,目前急需一种高效、安全、环保的方法。

微波是一种波长在1 mm~1 m之间、频率在300~3×105MHz且正负方向交替的高频电磁波[5],是一项高效率、安全环保的新型技术。微波加热是利用介电损耗原理,在电磁场的作用下,微波引起偶极子重新排列及高频反复来回转动,分子在转动过程中受周围分子的干扰和阻碍,产生激烈的摩擦,从而将微波能转化为热能。与传统的加热杀菌相比,微波具有加热速度快[6-7]、能耗少、营养物质破坏少等特点;与化学杀菌相比,更具有无化学残留、安全性高[8-9]等优点。徐凤英等[10]研究了稻谷热风、微波干燥的去水性能,结果显示热风干燥稻谷的分时过程去水速率均显著低于其微波干燥去水速率。KESHAVALU 等[11]分别采用180、360、540、720 W 的微波功率和 1.5、3、4.5、6 cm 的稻谷层厚度研究干燥效率,发现干燥时间随功率的增加而显著降低,随稻谷层厚度的增加而增加。并且微波功率和物料层厚度对样品的加工品质和微生物量也有较大影响。朱德泉等[12]通过选择不同的干燥功率、物料铺放厚度及排湿风速,研究了小麦微波干燥特性及其对干后品质和能耗的影响。发现小麦微波干燥功率为0.2 W/g、铺放厚度为 2 cm、风速为 45 m/min 时,可确保小麦干燥后的种用价值、食用价值及便于储存,而且能耗较低。徐艳阳等[13]为了探讨微波处理对大米霉菌的杀灭效果,以黑曲霉为研究对象,用微波功率231 W处理菌悬液4 min,并以水浴加热方式(水温87℃)作对照,结果发现与水浴加热相比,微波杀菌效果是其杀菌效果的8.5倍。微波穿透力较强,能够深入物料内部,在较短时间内使物料表里几乎同时吸热升温[14-16]。目前微波技术在食品的干燥、杀菌、防虫防霉等领域逐渐得到应用。但稻谷具有热敏性,对温度特别敏感。如果加热温度过高或者降水速度过快,会导致稻谷内部与外部之间存在较大的温度及水分差异,进而发生爆腰,降低稻谷的品质,使其经济价值极大受损。因此研究不同的工业微波辐射工艺对稻谷颗粒内部和表面的霉菌、细菌的致死效果,并与自然通风及热风处理相对比,分析微波与热风联合工艺对稻谷整精米率等加工品质的影响,对于高水分稻谷的安全储藏具有重要意义。

1 材料与方法

1.1 材料与仪器

粳稻:“淮阴5号”,是江苏省主要种植稻,2016年生产,购买后(0±1)℃保存,含水量21.58%(干基水分)。平板计数琼脂培养基(PCA),孟加拉红培养基,高盐察氏琼脂培养基。

XOGZ-8 KW型连续隧道式微波干燥灭菌线(频率2 450 MHz):南京先欧仪器制造有限公司;MB-EHR12型陶瓷红外-热风联合干燥装置:镇江美博红外科技有限公司;Testo830-S1型红外测温枪:上海五久自动化设备有限公司;SX-700型高压蒸汽灭菌锅:上海申安医疗器械厂;GNP-9160型隔水式恒温培养箱:上海三发科学仪器有限公司;VOSHIN-600R型无菌均质器:无锡沃信仪器有限公司。

1.2 稻谷微波干燥特性实验设计

称取稻谷质量(760±0.5)g,均匀平摊于塑料盒里放入微波处理设备中。稻谷层厚度1 cm,微波辐射表面积115 5 cm2。在微波有效功率分别为485、927、1 349 W条件下对稻谷进行微波干燥,稻谷放入后开始计时,每隔30 s后立即取出测其温度,当稻谷温度达到80℃左右时,立即停止微波辐射。然后把样品放入设置对应温度的电热恒温箱中,缓苏4 h后测其含水量,并计算稻谷干燥速率。

1.2.1 稻谷温度的测定:采用微波处理稻谷后,立即用红外测温枪测定稻谷中层的中心以及同一层面上离中心等距的周边4个点的温度,然后取平均值作为稻谷温度。

1.2.2 稻谷含水量的测定:采用GB 5497—1985方法,105℃恒重法。(本文所有水分都是干基水分)

1.2.3 稻谷干燥速率计算公式如下:

式中:U为干燥速率/g水/(kg稻谷 ·s);G为绝干稻谷质量/g;W为稻谷干基含水率(kg水/kg稻谷);A为稻谷质量/kg;T为干燥时间/s。

1.3 稻谷允许最高受热温度分析

称取稻谷质量(760±0.5)g,均匀平摊于塑料盒里放入微波处理设备中。根据微波干燥特性的实验结果,在微波有效功率927 W条件下对稻谷进行微波干燥,稻谷放入后开始计时,选取5种干燥时间分别为 80、100、120、140、190 s(分别对应于加热到 50、55、60、65、70℃的时间)。每次干燥结束后把样品分装成两份,一份分别放入设置对应温度的电热恒温箱中缓苏4 h;另一份直接放在室温下备用。

1.3.1 爆腰率测定:按GB/T 5491—1985的方法对样品进行分样,得到测试样品。取出100粒,手动剥去稻谷外壳,用肉眼或放大镜观察,挑出有裂纹的粒数,即为稻谷的爆腰率,测3次取平均值为实验结果。

1.3.2 出糙率测定:采用GB/T 5495—2008方法。

1.3.3 整精米率测定:采用GB/T 21719—2008方法。

1.3.4 碎米率测定:采用GB/T 5503—2009方法。

1.3.5 稻谷表面细菌总数测定:称取冷却至室温的稻谷25 g,倒入盛有225 mL无菌生理盐水的均质袋中,用拍打式均质器拍打2 min。吸取混合稻谷匀液进行梯度稀释,并取1 mL适宜稀释度匀液倒入平板计数琼脂培养基中,在36℃下培养2 d,按照GB 47892—2010中细菌的计数方法进行计数。每个处理水平样品重复3次,每个样品取3个平板计数。

1.3.6 稻谷表面霉菌总数测定:称取冷却至室温的稻谷25 g,倒入盛有225 mL无菌蒸馏水的均质袋中,用拍打式均质器拍打2 min。吸取混合稻谷匀液进行梯度稀释,并取1 mL适宜稀释度匀液倒入孟加拉红培养基中,在28℃下培养5 d,按照GB 478915—2010中霉菌的计数方法进行计数。每个处理水平样品重复3次,每个样品取3个平板计数。

表面霉菌(细菌)致死率采用表面霉菌(细菌)减少对数周期表示,计算公式如下:

式中:Y为表面霉菌(细菌)减少对数周期/log CFU/mL;N0为初始的表面霉菌(细菌)菌落数/CFU/mL;N为微波处理后的表面霉菌(细菌)菌落数/CFU/mL。

1.3.7 稻谷内部霉菌总数测定:采用参考文献[17]将表面消毒的稻谷种植到高盐察氏培养基培养的方法(从1颗稻谷中长出的数个霉菌都视为1个计数)。

1.4 自然通风及热风处理对照实验设计

1.4.1 自然通风处理

称取稻谷质量(760±0.5)g,均匀平摊于地上,风速0.05~0.9 m/s,气温23~32 ℃。开始计时。干燥过程中,每10 min称量稻谷质量并计算对应的含水量,直至含水量降至入仓偏高水分18.34%左右。

1.4.2 热风处理

称取稻谷质量(760±0.5)g,均匀平摊于托盘上置于热风干燥设备中,热风温度55~60℃,风量7 500 m3/h,风速 0.8 m/s,开始计时。干燥 10 min 后缓苏40 min,再热风干燥10 min,缓苏40 min,反复循环。干燥过程中,每10 min称量稻谷质量并计算对应的含水量,直至含水量降至18.34%左右。

1.4.3 微波与热风联合处理

称取稻谷质量(760±0.5)g,均匀平摊于塑料盒里放入微波处理设备中。在微波有效功率927 W条件下对稻谷进行微波干燥,稻谷放入后开始计时,处理时间为120 s,加热稻谷到60℃。再将稻谷进行热风处理,直至含水量降至18.34%左右。然后测样品的加工品质、表面细菌和霉菌总数、内部霉菌总数。

1.5 数据处理与分析

每次实验重复3次,采用Excel 2007软件计算平均值、标准偏差,采用 Origin 8.5软件绘图,采用SPSS V17.0软件对稻谷温度与含水量数据进行相关性分析。

2 结果与分析

2.1 微波干燥特性实验结果

2.1.1 微波处理对稻谷温度的影响

微波处理后稻谷温度变化见图1,在较低的微波功率(485和927 W)下,稻谷温度随微波处理时间增加而升高,当温度达到65℃左右时,升温速度逐渐降低。并且稻谷的升温速度随微波功率的增加而明显提升,达到同一温度所需要的时间减少。

微波功率为485 W时,稻谷温度上升缓慢,到达240 s(温度61.9℃)后上升速度更低;功率为927 W时,稻谷温度上升较快,到达150 s(温度66.7℃)后速度开始下降;功率为1 349 W时,稻谷温度上升快,温度曲线近似直线(R2=0.978 6)。当用微波处理稻谷其温度达到60℃时,功率485 W需要240 s,功率927 W需要120 s,而功率1 349 W只需要70 s,处理时间缩短到不足485 W的1/3。

图1 微波处理对稻谷温度的影响

2.1.2 微波处理对稻谷含水量和干燥速率的影响

图2显示了稻谷含水量随微波处理时间延长的变化。在较低的微波功率(485和927 W)下,随着微波处理时间的增加,稻谷水分下降缓慢,当含水量达到19.7%左右时,水分下降速度逐渐变快。且微波功率增加可显著提升稻谷降水速率,即提高干燥速度,达到同一水分所需要的时间减少。

当微波功率为485 W时,干燥初始阶段60 s,稻谷温度为37℃,水分挥发速度慢,稻谷含水量基本上没有什么变化,60 s之后开始缓慢下降,在240 s(含水量19.67%)后稻谷水分下降速度变快。可见功率485 W较小,干燥前期稻谷温度上升幅度较慢,稻谷颗粒内未发生水分迁移;功率为927 W时,稻谷水分下降较快,在150 s(含水量19.75%)后水分下降速度增加;功率为1 349 W时,水分下降快,微波干燥整个过程几乎都是恒速干燥,干燥曲线趋于直线(R2=0.993 0)。当用微波处理稻谷使其含水量降至19%左右时,功率485 W需要270 s,此时稻谷温度为63℃;功率927 W需要180 s,此时温度为69℃;而功率1 349 W只需要120 s,此时温度为81℃,处理时间不及485 W的1/2。

图2 微波处理对稻谷含水量的影响

图3 为稻谷干燥速率随微波处理时间变化的曲线。在不同微波功率处理下,随着微波处理时间的延长,稻谷的干燥速率先随着稻谷含水量的降低而先增大,然后下降,呈波浪式上升,而当含水量降低到一定程度时干燥速率会下降。这是因为刚开始时稻谷颗粒内水分还不能够被排出来,所以初始的干燥速率较小,随着微波处理时间的延长,稻谷温度不断升高,干燥速率也增大。但在一段时间内稻谷水分变化小,导致干燥速率降低。并且稻谷干燥速率会随着微波功率的增加而不断上升。微波功率为1 349 W时稻谷的干燥速率达到了0.165 9 g水/(kg稻谷·s),功率927 W时最大干燥速率为0.128 5 g水/(kg稻谷·s),而功率485 W时干燥速率最大为0.097 4 g水/(kg稻谷·s)。但是功率大的微波干燥稻谷加热过快,容易导致稻谷出现爆腰等品质下降及焦糊等现象。

图3 微波处理对稻谷干燥速率的影响

结合不同微波功率处理对稻谷温度、含水量以及干燥速率的影响,可以得出:微波功率485 W太低,温度上升缓慢,干燥速率低,处理稻谷时间过长,大大消耗了能源;而微波功率1 349 W太高,加热速度快,干燥速率高,容易使稻谷发生爆腰等品质下降及焦糊等现象。由此,本文以下的实验都使用微波功率927 W处理高水分稻谷。

2.1.3 微波(927 W)处理后稻谷温度与含水量相关性分析

对微波(927 W)处理后稻谷温度与含水量相关性分析,得出稻谷温度与含水量在0.01水平是显著相关的(表1)。由图1可知,在微波功率927 W处理下,稻谷温度在0~150 s上升较快;当达到150 s后,温度上升速度开始下降。而稻谷水分变化趋势与之相反,稻谷含水量从0~150 s下降缓慢;而达到150 s后,含水量开始大幅度下降(图2)。这可能是因为前150 s稻谷吸收的微波能量主要是用于水分汽化潜热,导致升温速度快,水分蒸发慢;而150 s之后主要用于稻谷水分的汽化,导致温度上升慢,水分蒸发快。所以,为了降低能耗,微波处理稻谷的时间应在150 s之前。

表1 微波(927 W)处理后稻谷温度与含水量相关性分析

2.2 稻谷允许最高受热温度实验结果

2.2.1 微波处理后稻谷温度与其加工品质的关系

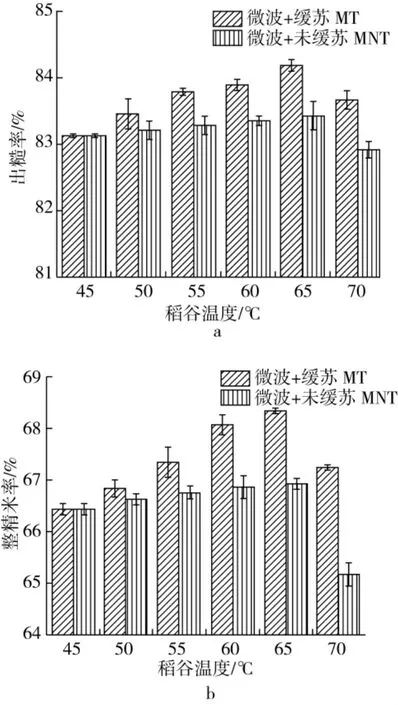

稻谷是一种热敏性的谷物,在干燥过程中若干燥条件选择不当,导致稻谷温度过高或降水速度过快,会容易出现爆腰现象[18-20]。而稻谷爆腰率的增加也会导致其他加工品质的下降。其中稻谷出糙率和整精米率是检验稻谷加工品质的重要指标,也是国家粮食标准定等级的主要指标[21-24]。Olatunde等[25]采用 3~24 kW 的微波功率分别处理稻谷8 min,实验表明随着微波功率的增加会降低稻谷的出糙率和整精米率,提高稻谷最终黏度,造成品质下降。图4给出了微波处理后稻谷温度与其加工品质的关系,表明经微波处理后,随着稻谷温度的升高,稻谷出糙率(图4a)和整精米率(图4b)均增加,但当稻谷温度达到65℃时,其出糙率和整精米率开始下降。这可能因为稻谷经微波处理后,含水量不断下降,含水量较低时,稻壳的韧性会降低,利于稻谷脱壳,使得稻谷出糙率增加[26],但温度过高其加工品质会下降。

从图中也可以看出,稻谷经微波处理后,立即缓苏,在每个条件下其出糙率、整精米率高于未缓苏样品,说明稻谷的加工品质经缓苏后可明显提高,主要在于缓苏工艺可将稻谷颗粒内部水分应力释放,提高快速干燥后稻谷的品质[27]。

图4 微波处理后稻谷温度与其加工品质的关系

2.2.2 微波处理后稻谷温度与其表面细菌和霉菌致死率的关系

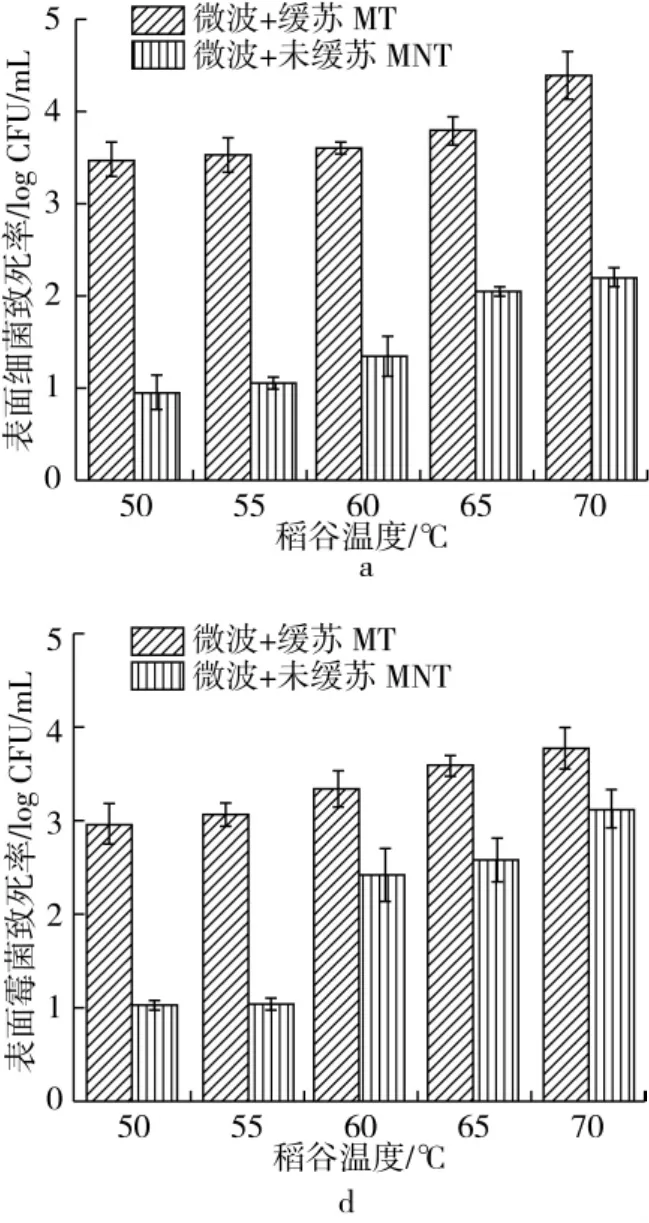

霉菌在稻谷储藏中对其储藏稳定性有着重要影响,一旦温度、湿度条件适宜,霉菌大量繁殖生长,稻谷就会发生霉变,促进其品质劣变,有些霉菌甚至在稻谷中产生真菌毒素危害人类的健康[28-30]。初始稻谷的表面细菌量为1.0×106CFU/mL,霉菌量为3.0×104CFU/mL。图5表明,经微波处理后,两者均随着稻谷温度的升高而下降,致死率均提高,说明微波能有效地抑制稻谷表面的细菌量和霉菌量。当稻谷加热到50℃时,微波杀菌效果显著,稻谷表面细菌量和霉菌量均下降1 log CFU/mL。而经缓苏处理后,稻谷表面细菌量下降3.5 log CFU/mL,表面霉菌量下降3 log CFU/mL。当稻谷加热超过50℃后,其表面细菌量和霉菌量均逐渐降低。这是因为细菌和霉菌的生长最适温度在28~36℃左右,使用微波加热到50℃并缓苏能杀死大部分的细菌和霉菌。稻谷经微波处理后,立即缓苏,在每个条件下其表面细菌总数和霉菌总数均比未缓苏的低,说明稻谷经缓苏后表面杀菌效果明显提高。

图5 微波处理后稻谷温度与其表面细菌和霉菌致死率的关系

2.2.3 微波处理后稻谷温度与其内部霉菌总数的关系

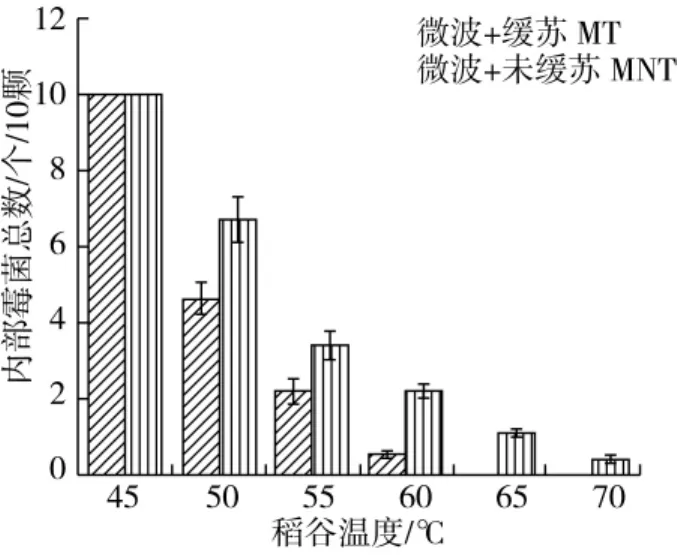

稻谷储藏过程中,霉菌大量繁殖生长,并能衍生真菌毒素,因此入仓前稻谷的灭菌处理至关重要。但传统的干燥工艺主要作用于稻谷表面灭菌,缺少对稻谷内部霉菌的杀灭效果研究。从图6可以看出,随着微波处理时间的延长,稻谷温度升高,其内部霉菌总数随之下降。微波加热稻谷到60℃,经缓苏后其内部霉菌量基本为0。说明微波具有很强的穿透力,能够深入稻谷内部,在较短时间内使稻谷颗粒里外几乎同时吸热升温,使稻谷表面和内部霉菌均受热致死[31]。并且稻谷经微波处理后,立即缓苏,在每个条件下其内部霉菌总数均比未缓苏的低,说明缓苏工艺能显著提高稻谷内部杀菌效果。

图6 微波处理后稻谷温度与其内部霉菌总数的关系

结合微波处理后稻谷温度与其加工品质、表面细菌和霉菌杀灭效果、内部霉菌总数的关系,得出稻谷允许最高受热温度在60~65℃之间。所以使用有效功率927 W的微波处理稻谷应控制在65℃以内效果较好。而微波加热稻谷至60℃时的干燥效率比加热至65℃时高,由此,为了节省电能,提高稻谷干燥效率,节省干燥时间,以下实验都使用有效功率927 W的微波处理高水分稻谷120 s,温度达到60℃。微波加热稻谷到60℃时的出糙率、整精米率比其他温度的较高,分别为83.92%和68.14%,杀菌效果也较好,能使其表面细菌量下降3.6 log CFU/mL,表面霉菌量下降 3.3 log CFU/mL,内部霉菌量基本为0。

2.3 与自然通风及热风处理对比实验结果

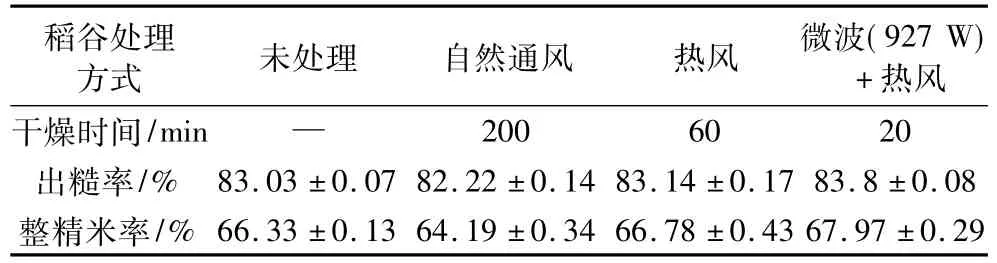

2.3.1 不同稻谷处理方式的干燥效率及其对加工品质的影响

从表2可以看出,使用有效功率927 W的微波与热风联合处理稻谷从含水量21.58%干燥到18.34%,降低3.2个水分点只需要20 min,而热风处理需要60 min,自然通风处理需要200 min。即微波与热风联合处理时间仅有热风处理的1/3、自然通风处理的1/10。说明使用微波与热风联合处理高水分稻谷能显著缩短干燥周期,提高干燥效率,节能降耗。

表2 不同稻谷处理方式的干燥效率及其对加工品质的影响

与自然通风处理稻谷相比,热风处理和微波与热风联合处理在不同程度上均提高了稻谷出糙率和整精米率,其中微波与热风联合处理提升较高。这可能是因为两种方式处理稻谷后都进行缓苏,改善了稻谷加工品质。

利用微波辐射高水分稻谷可以达到保质保水、控水减损的目的,从而稻谷能保持品质稳定,质量安全入仓。

2.3.2 不同稻谷处理方式对其表面细菌总数和霉菌总数的影响

从图7可以看出,热风和微波与热风联合处理都能有效地抑制稻谷表面的细菌总数(图7a)和霉菌总数(图7b),两种处理方式都提高了稻谷储藏安全性,而自然通风处理稻谷会使其表面细菌量和霉菌量均都小幅度提升。热风处理后稻谷表面的细菌量和霉菌量均减少1.5 log CFU/mL,而微波与热风联合处理使其表面细菌量下降3.7 log CFU/mL,表面霉菌量下降3.4 log CFU/mL,说明微波与热风联合处理后稻谷表面的细菌量和霉菌量减少更加显著,其稻谷表面杀菌效果比热风处理高。

图7 不同稻谷处理方式对其表面细菌总数和霉菌总数的影响

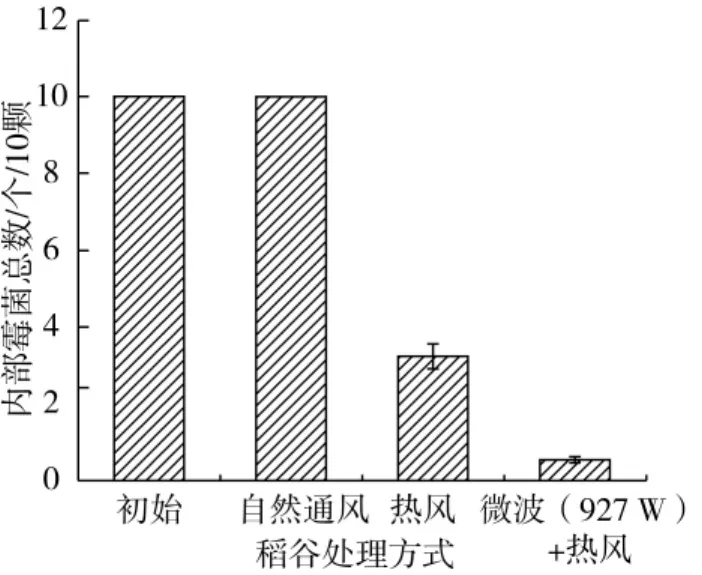

2.3.3 不同稻谷处理方式对其内部霉菌总数的影响

图8表明,自然通风处理稻谷后其内部霉菌量无变化,而热风和微波与热风联合处理都能有效地降低稻谷内部霉菌量,且都具有较强的穿透力,可加热稻谷颗粒,使霉菌受热致死。热风处理后稻谷内部霉菌量减少了70%,而微波与热风联合处理对稻谷内部霉菌的致死率达95%,说明其中微波具有更强的穿透力,对稻谷内部的杀菌效果显著高于热风处理。微波加热稻谷的温度与热风处理保持一致(60℃),但微波与热风联合处理对稻谷微生物致死率显著高于热风,表明微波杀菌除了热效应以外,可能存在一定的生物学效应[32]。

图8 不同稻谷处理方式对其内部霉菌总数的影响

新收的高水分稻谷一般带有103CFU/mL左右的霉菌量,通过微波辐射可以使稻谷内部和表面霉菌达到99.9%的杀灭,实现田间稻谷现场收获后快速微波干燥和杀菌工艺,保证新收获稻谷可安全入仓储藏。

3 结论

在一定微波功率下,随微波处理时间增加,稻谷温度升高,含水量下降,干燥速率呈波动上升。微波处理对稻谷的加工品质、表面和内部微生物量均有影响。适宜的微波条件(927 W/760 g,处理稻谷120 s至60℃)可以提高稻谷的出糙率和整精米率,改善加工品质;能对新粮其表面和内部霉菌量实现99.9%的杀灭。与传统干燥方式相比,适宜的微波条件与热风联合处理,可以显著缩短干燥时间(P<0.05),保持加工品质稳定,且能获得显著的杀菌效果,实现高水分稻谷保质保水、控水减损、安全入仓储藏。