棉花公定回潮率标准值定值研究

■ 李孝华 胡春雷

〔1郑州棉麻工程技术设计研究所,河南郑州450004〕

〔2中华棉花集团有限公司,北京100000〕

一、项目概述

“棉花公定回潮率标准值定值研究”项目就棉花公定回潮率标准值定值研究项目进行第一阶段研究,围绕棉花加工和皮棉流通环节回潮率对上半部平均长度、长度整齐度、断裂比强度、短纤维指数和棉包重量等影响开展研究,为修订GB1103中的公定回潮率提供数据支撑。

按照实验方案,2017年在我国棉花主产区新疆选取2个机采棉加工厂,每个厂选取1条生产线,围绕籽棉从清理到加工完毕这一加工环节,在每个取样轧花厂设定4个取样点进行取样。即籽棉垛、轧花前、皮棉清理前、打包前4个取样点。实际抽取样品279个,其中回潮率烘箱测试60个,回潮率电测器测试279个,品质检验279×2=558个;棉包重量测试样品2个。

回潮率测试按GB/T 6102.2-2012《原棉回潮率试验方法电阻法》和GB/T 6102.1-2006《原棉回潮率试验方法烘箱法》执行;棉花上半部平均长度、长度整齐度、断裂比强度的测试按《HVI棉纤维物理性能试验方法》GB/T 20392-2006进行。短纤维指数测试按GB/T35931-2018《棉纤维棉结和短纤维率测试方法光电法》执行。

二、项目方案

(一)取样时间

2017年12月前,完成在轧花生产过程中关键节点处现场取样,测试棉花回潮率,随后对样品进行上半部平均长度、长度整齐度、断裂比强度、短纤维指数等品质指标检测,为研究回潮率与棉花品质关系提供科学依据。

(二)技术要求

1.完成在两个以上不同的棉花加工生产线生产过程中关键节点处现场取样,测试籽棉和皮棉回潮率。

2.对所取样品进行上半部平均长度、长度整齐度、断裂比强度、短纤维指数等品质指标检测。

3.完成棉花回潮率变化对棉包重量的影响研究。

4.样品具有代表性。所有样品统一登记、编码、邮寄、保管,专人负责,科学管理。在同一测试线上抽取的籽棉样品须统一试轧,按规定集中测试回潮率,试验方法和测试条件符合国家标准规定。

5.在轧花工艺流程生产线生产过程中关键节点处取样点的设置不少于3处。

6.具有棉花专业检验人员、试验场所和原棉杂质分析机、电测器、烘箱等检验仪器。

(三)技术实施方案

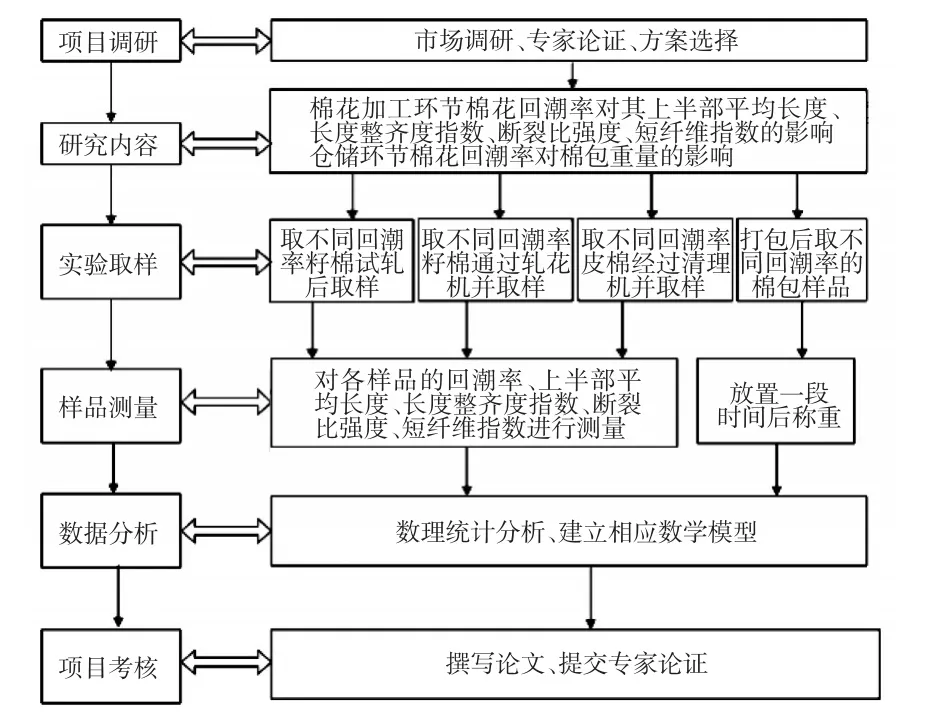

研究技术路线如下:

图1 技术路线

1.取样。

(1)取样点的选定。

本项目在我国棉花主产区中棉集团玛纳斯棉业有限公司、新疆生产建设兵团第2师29团加工厂,每个厂选取1条生产线,围绕籽棉从清理到加工完毕这一加工环节,在每个取样轧花厂设定4个取样点进行取样。即籽棉垛、轧花前、皮棉清理前、打包前4个取样点。按实验任务划分,新疆玛纳斯地区的取样工作由中华棉花集团有限公司负责,郑州棉麻工程技术设计研究所参与,统一取样手法;北疆伊犁地区的取样工作由郑州棉麻工程技术设计研究所负责。

为了确保采集数据的客观性、准确性和权威性,昌吉州、巴州两个纤维检验所安排技术人员配合项目组在轧花生产过程中现场取样、测试籽棉和皮棉回潮率,为研究回潮率与棉花品质关系提供科学依据。

(2)编号。

样品编号:以保证样品编号清晰易懂为首要关切因素,兼顾便于分析统计、便于记忆等多方面原因,样品编号采用分段式编号:1位年份+1位取样地点+1位工序编号+1位检测地点+样品编号。

图2 样品编号规则

图3 条形码图例

2.取样方法及数量。

(1)一个轧花厂选定单一品种籽棉。

(2)在棉花加工现场籽棉垛上的5个不同点取籽棉样品。

(3)棉花加工厂机采棉生产线上共选取3个点同步抽取籽棉、皮棉检验样品。

(4)籽棉单个样品重量不少于1000 g,试轧后的皮棉样品按3)的要求处理。

(5)皮棉单个样品重量不少于400 g。

1)电测器测回潮率样品不少于100 g。

2)烘箱测回潮率样品不少于100 g。

3)棉花品质检测样品不少于200 g,同样品分成2份,不少于100 g,分别送检,进行棉花品质指标检测。

(6)取样数量。

1)籽棉、皮棉取样。

同一棉花品种,在棉花加工生产线上指定位置抽取检验样品。

2)棉包取样。

将棉包放在实验室内每月称重,对比重量变化。抽取与回潮率相对应的成包皮棉,连续监控,记录整个过程中回潮率的变化。

(四)样品的运输、保管

1.取样工作由专人完成,所取样品分别按设计要求编号登记,填写样品编号,装入专用取样袋,统一邮寄测试地点。

2.测试单位收到样品后,统一登记、编码、保管。

(五)测试方法

1.测试依据。

(1)回潮率测试按GB/T 6102.2-2012《原棉回潮率试验方法电阻法》和GB/T 6102.1-2006《原棉回潮率试验方法烘箱法》执行。

(2)棉花上半部平均长度、长度整齐度、断裂比强度的测试按《HVI棉纤维物理性能试验方法》GB/T 20392-2006进行。

(3)短纤维指数测试按GB/T 35931-2018《棉纤维棉结和短纤维率测试方法光电法》执行。

2.测试。

(1)试轧。

为保证实验进度和降低样品运输压力,采用现场取样、现场试轧的方式。试轧选用符合国家标准GB/T 19509-2004《锯齿衣分试轧机》规定的试轧机,同一厂区的样品使用同一台试轧机试轧。

(2)回潮率测试。

为减少测试环境造成的误差和测试仪器台间误差,实验对所取样品集中测试,电阻法在加工厂现场测试,烘箱法在实验室环境下测试。固定仪器,固定地点,专人测试。回潮率主要使用XJ130原棉回潮率测试仪与八篮烘箱进行比对测试。

(3)HVI测试。

该项检测任务由河北省纤维检验局、中国农科院安阳棉花所,按照GB/T 20392-2006《HVI棉纤维物理性能试验方法》进行测试,1份样品被分为两部分,每部分需要测试3次。测试指标包括马克隆值、Rd、+b、长度值、长度整齐度、短纤维指数、断裂比强度和断裂伸长率等多项指标。重点分析长度整齐度、短纤维指数、断裂比强度等指标。

(4)短纤维率测试。

以锯齿加工各环节对棉花纤维长度或短纤维率的影响为主要分析目标,选用XJ129检测样品纤维棉结、籽屑棉结、跨距长度、有效长度、重量短绒、根数短绒等指标。具体测试工作由河北省纤维检验局、农科院安阳棉花所进行比对完成。

3.测试完成后,将数据录入电脑。

(六)数据分析要求

分别对棉花回潮率测试数据和上半部平均长度、长度整齐度、断裂比强度、短纤维指数、棉包重量数据进行汇总、分析、研究。

三、数据与分析

(一)方法与工具

本项目就棉花公定回潮率标准值定值研究项目进行第一阶段研究,围绕棉花加工和皮棉流通环节回潮率对上半部平均长度、长度整齐度、断裂比强度、短纤维指数和棉包重量等影响开展研究。同时,分析机原棉电测器法与八篮烘箱法的差异、两家专业检测机构使用XJ129测试短纤维率的差异、棉包重量变化规律。数据分析时主要选择样品属性的平均值和分布特性来进行分析。

1.单个属性分布或总体水平分析指标选择。

根据统计学原理,常用能够反映样本总体取值水平的统计指标有期望值E(expected value)和样本分布特性。由于本实验中样本随机选择,且每次取样都是一次独立事件,各属性值出现的概率相等,因此,本实验中样本属性期望值即为各样本对应属性均值。如:第一个取样点的棉花质量的期望值即为第一个取样点上所有样本质量的平均值。

分析工具选用SPSS和EXCEL,采用折线图等形式展示分析结果。

2.棉花回潮率对棉花品质影响分析。

棉花加工中的回潮率对上半部平均长度、长度整齐度、断裂比强度、短纤维指数,包括:货场、轧花前、皮清前、打包前等四个位置的样品数据,需要分析各道工序之间棉花回潮率与棉花品质之间关系。

相关分析是研究变量之间关系紧密程度的一种统计方法,它是以数值的方式精确反映两个变量之间线性关系的强弱程度,利用相关系数进行变量间线性关系的分析,即相关分析,需要两个步骤。

计算样本的相关系数r。相关系数的取值范围都在-1和+1之间;如果r>0,则表示两变量存在正相关;反之,则存在负相关。如果相关系数的绝对值大于0.8时,两个变量之间具有较强的线性关系;而相关系数的绝对值小于0.3时,两变量之间的线性关系较弱。

检验方法和步骤与一般的统计推断方法相同,首先,提出零假设,认为两总体线性相关;其次,选择检验统计量并计算检验统计量的观测值;最后,给出推断结果。主要采用Pearson简单相关系数,使用t检验测试两者是否相关性为零。

3.电测器与烘箱法差异分析。

两配对样本的T检验用于检验两个相关样本是否来自于具有相同均值的正态总体,即对于两个配对样本,推断两个总体的均值是否存在显著差异。

(二)数据与分析

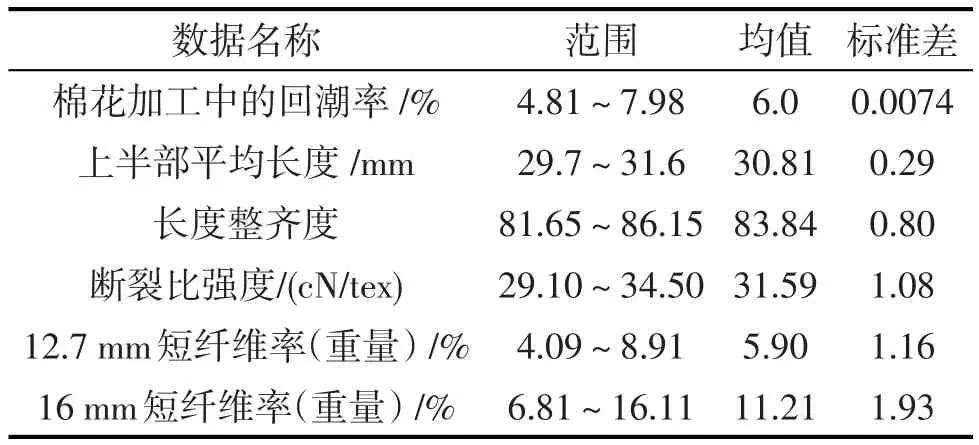

1.棉花公定回潮率标准值定值试验数据整体水平统计。

现场样品279个,电测器现场测试回潮率数据279个,烘箱测试回潮率数据60个;HVI测试两检测单位各测试279个样品,每个样品测试三次,上半部平均长度、长度整齐度、断裂比强度数据各837个,为了便于分析,将两单位数据取平均值;短纤维率测试数据两家检测单位各279个数据,同样将两单位数据取平均值。后面图或表中提到的重量短绒1和重量短绒2分别代表12.7 mm短纤维率、16 mm短纤维率。

表1 数据总览

详细统计图如下:

表2 回潮率描述统计量

表3 上半部平均长度描述统计量

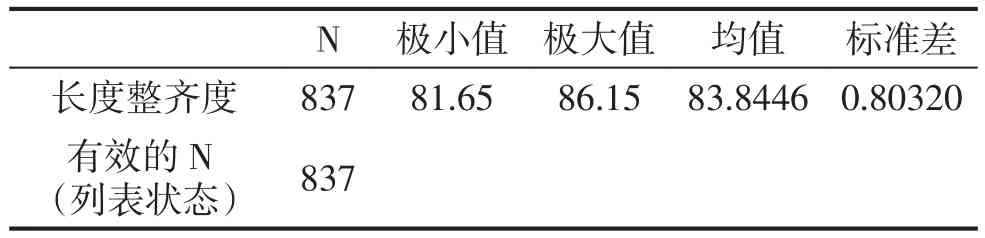

表4 长度整齐度描述统计量

表5 断裂比强度描述统计量

表6 重量短绒1描述统计量

表7 重量短绒2描述统计量

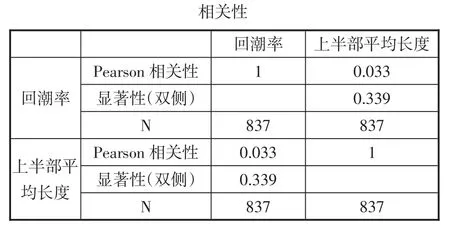

2.棉花加工中回潮率与上半部平均长度的关系。

棉花加工中的回潮率与上半部平均长度散点图如图4所示,可以看到,随着回潮率的上升,上半部平均长度依然呈平行态势。

图4 回潮率与上半部平均长度散点图

回潮率与上半部平均长度的相关性分析,使用Pearson简单相关系数。

图5 回潮率与上半部平均长度相关性

r=0.033,表示加工中的回潮率和上半部平均长度相关性极弱,t检验p=0.339>0.1,表示两者相关性为0。

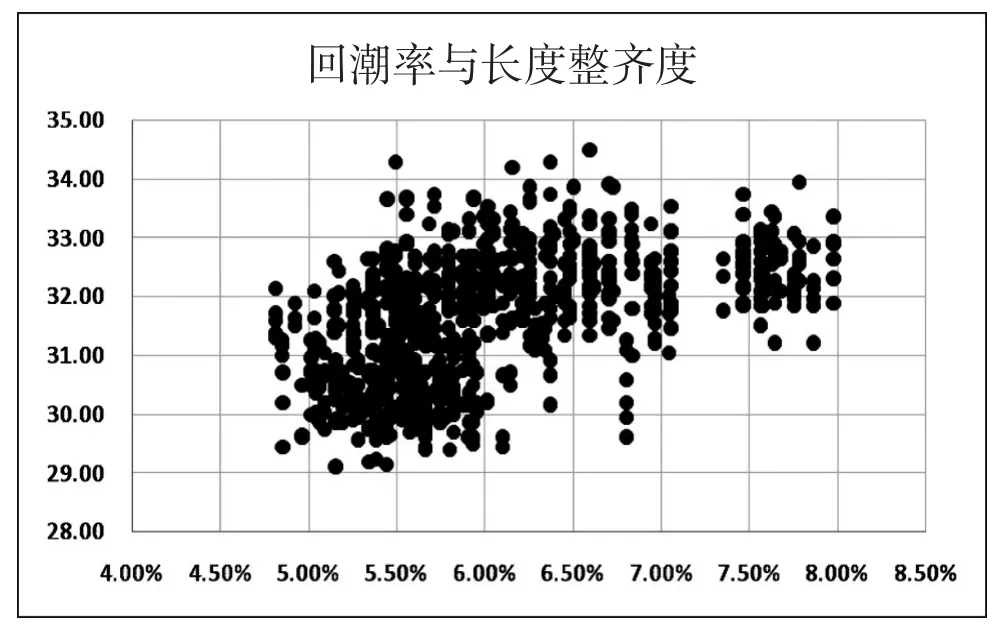

3.棉花加工中的回潮率与长度整齐度的关系。

棉花加工中的回潮率与长度整齐度散点图如图6所示,可以看到,随着回潮率的上升,长度整齐度呈现上升态势。

图6 回潮率与长度整齐度散点图

棉花加工中的回潮率与长度整齐度的相关性分析,使用Pearson简单相关系数。

图7 回潮率与长度整齐度相关性

r=0.476,表示回潮率和上半部平均长度呈正相关,t检验p=0<0.1,表示假设不成立,两者相关性强。

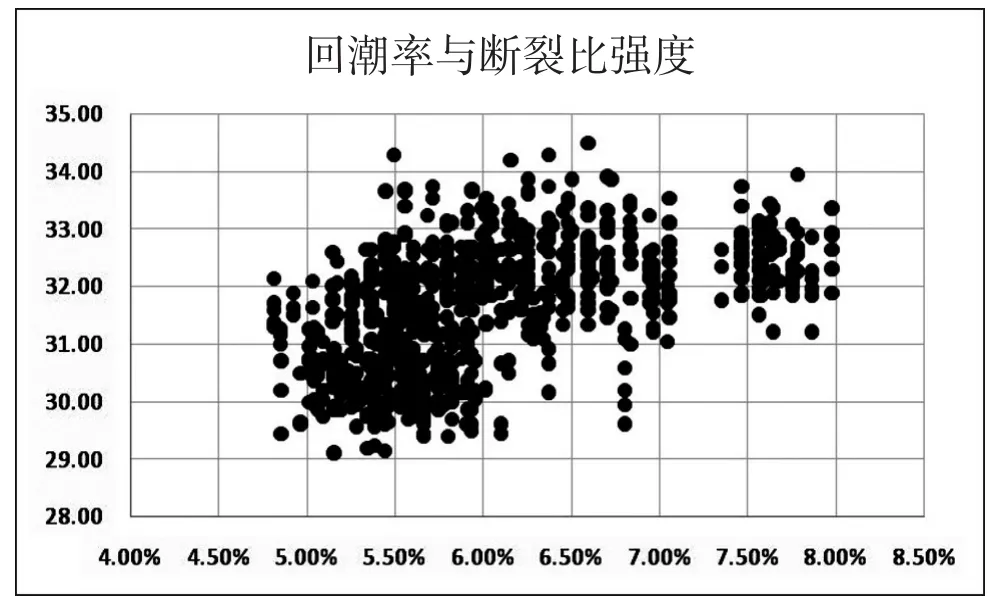

4.棉花加工中的回潮率与断裂比强度的关系。

棉花加工中的回潮率与断裂比强度散点图如图8所示,可以看到随着回潮率的上升,断裂比强度呈现上升态势。

图8 回潮率与断裂比强度散点图

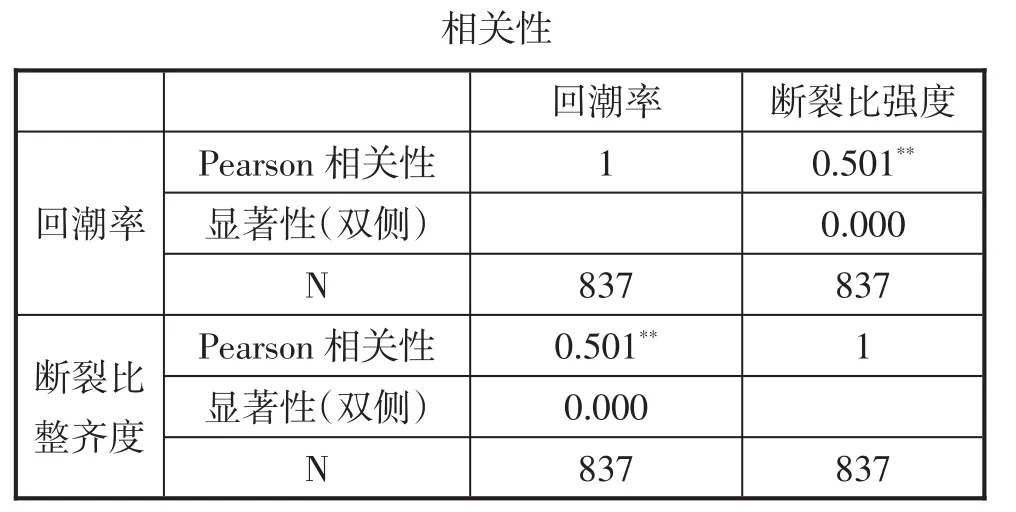

回潮率与断裂比强度的相关性分析,使用Pearson简单相关系数。

图9 回潮率与断裂比强度相关性

r=0.501,表示回潮率和上半部平均长度呈正相关,t检验p=0<0.1,表示假设不成立,两者相关性强。

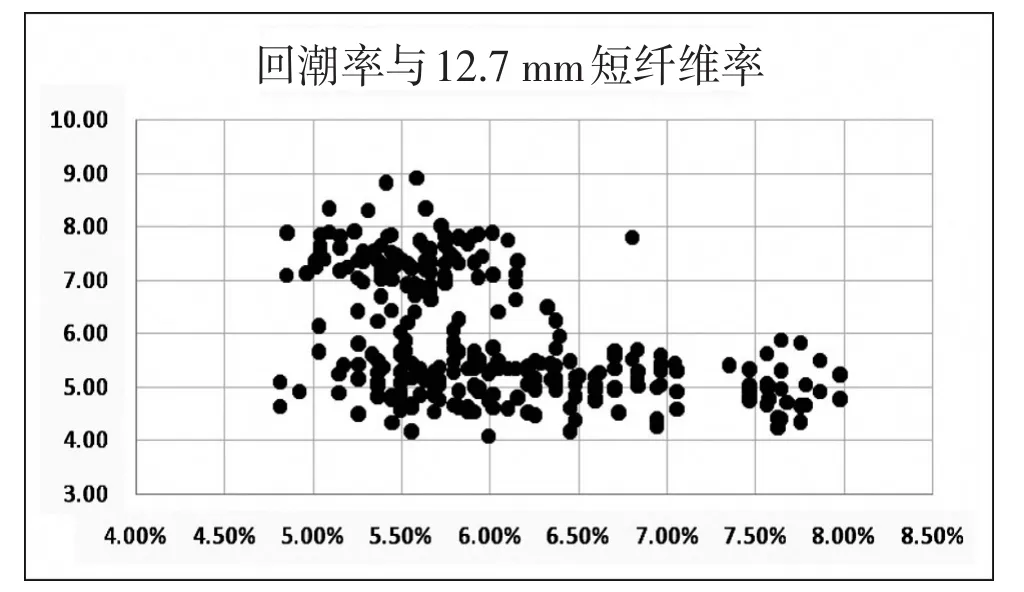

5.棉花加工中回潮率与12.7 mm短纤维率的关系。

棉花加工中的回潮率与12.7 mm短纤维率(重量)散点图如图10所示,可以看到随着回潮率的上升,12.7 mm短纤维率(重量)保持下降态势。

图10 回潮率与12.7 mm短纤维率散点图

棉花加工中的回潮率与12.7 mm短纤维率的相关性分析,使用Pearson简单相关系数。

图11 回潮率与12.7 mm短纤维率相关性

r=-0.477,表示回潮率和12.7 mm短纤维率呈负相关,t检验p=0<0.1,表示假设不成立,两者相关性强。

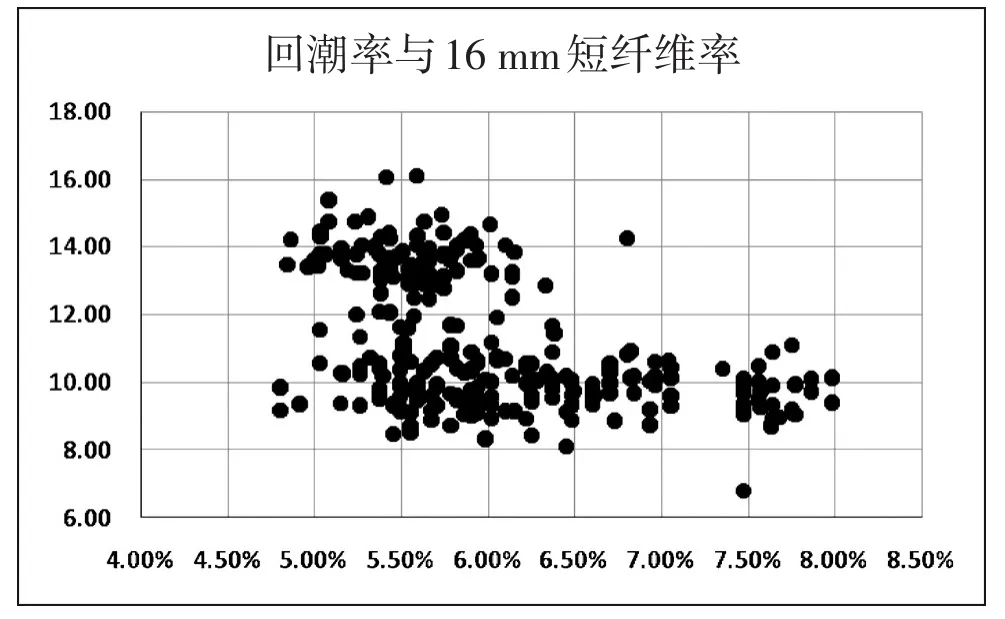

6.棉花加工中回潮率与16 mm短纤维率的关系。

棉花加工中回潮率与16 mm短纤维率(重量)散点图如图12所示,可以看到随着回潮率的上升,16 mm短纤维率(重量)保持下降态势。

图12 回潮率与16 mm短纤维率散点图

回潮率与16 mm短纤维率的相关性分析,使用Pearson简单相关系数。

图13 回潮率与16 mm短纤维率相关性

r=-0.483,表示回潮率和16 mm短纤维率呈负相关,t检验p=0<0.1,表示假设不成立,两者相关性强。

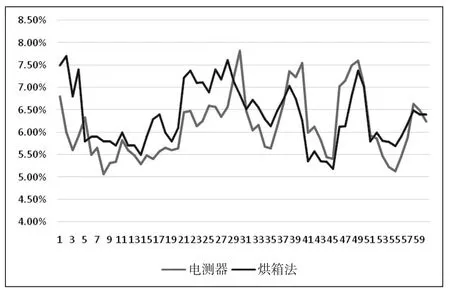

7.电测器与八篮烘箱法测试差异分析。

(1)数据概况。

按照技术方案,为了验证电测器的准确性,整个测试过程中在每个采集点随机选取不小于总样数10%的棉样封存,并送到昌吉州纤维检验所、巴州纤维检验所实验室进行烘箱法测试回潮率。实际抽取样品279个,其中回潮率烘箱测试60个,回潮率电测器测试279个。

图14 电测器与八篮烘箱法测试分析

60组数据中,有25组数据电测器与烘箱法差距超过0.5%。

(2)相关性分析。

电测器与烘箱法的相关性分析,使用Pearson简单相关系数。

图15 电测器与烘箱法的相关性

r=0.603,表示回潮率电测器和烘箱法检测结果呈正相关,t检验p=0<0.1,表示假设不成立,两者相关性强。

(3)配对样本t检验。

使用配对样本t检验。

图16 成对样本检验

8.棉花在运输途中重量变化。

课题组前期对棉包从高海拔到低海拔地区,非常干燥的地区到高湿度地区,长距离铁路运输(3 000 km以上)中棉包回潮率、温湿度等开展了研究。共对铁路运输棉花中的576个棉包内的温湿度变化情况进行了测试,分别采用手工掏包、打孔置入、轧花厂打包时直接在棉包内10 cm和30 cm深处埋入传感器三种作业方式获得的棉包内温度、湿度、回潮率,测试数据变化值都很小,但相比于前两种作业方式,采用轧花打包时直接埋入测试仪器作业方式取得的大部分温湿度、回潮率数据变化更小,图形显示几乎为直线。

结果表明:所有测点的棉包回潮率在运输全程中波动值均不大于1%,大部分测点测试值在运输全程中几乎没有变化;棉包内测得的温、湿度数据变化值仍然很小,大部分测点温度测试值在运输全程小于5℃、相对湿度波动值小于5%,个别测点(数量少于10%)温湿度测试值变化略大,但温度变化值在运输全程中也小于10℃,相对湿度波动值小于10%。

课题组2017年在兵团第二师29团加工厂选取2个棉包,每半个月采集一次重量数据。

棉包进入实验室的时候整体重量大幅下降,然后逐步回升,最后又逐步下降。棉包1由存储时的240.2 kg,变为239.5 kg,减少0.7 kg;棉包2由存储时的242.2 kg,变为240.8 kg,减少1.4 kg。

图 172个棉包重量变化

数据描述统计表明,极大值与极小值差距分别为1 kg、1.4 kg。

图18 棉包重量描述统计量

四、结果与讨论

通过上述测试结果分析,得到了有一定参考价值的结论,现归纳如下:

(一)棉花加工中回潮率在4.81%~7.98%之间时,对上半部平均长度无影响,与长度整齐度、断裂比强度呈正相关,与12.7 mm短纤维率和16 mm短纤维率呈现负相关。

(二)XJ130电测器与八篮烘箱法测试的结果呈现较强线性相关,均值有显著性差异。主要是因为电测器检测低回潮率棉花时,电阻值很大,流过待测棉花的电流值就很小,此时小电流不易测量,难以保证测量精度;另外新疆地区温度较低,温度补偿是非线性曲线,补偿精确度难以保证。

(三)棉花在运输和保存过程,重量变化幅度很小,平均波动值不超过0.44%。

五、存在的问题

(一)棉花回潮率覆盖范围不够

根据研究任务规划,棉花加工中回潮率对棉花性状或品质的影响是重要研究内容之一。在不同加工环节前后设置取样点。按照实验方案,分别在货场、轧花前、轧花后、打包前设置4个取样点。

但是,2017年取样时间内,两个地区空气干燥,货场棉花回潮率普遍在6%左右,其中昌吉地区尝试往籽棉中用消防龙头直接喷水,效果仍然不理想。尽管这样并没有采集到4.81%以下和7.98%以上回潮率的样品。

(二)多测试结果的处理

本次试验的棉花品质检验是在两家检测中心检验,数据采取的是折中取平均的做法,如何充分发挥两家检测中心的优势,是下一步要继续探讨的问题。

六、后续研究方向

(一)深入棉花加工中棉花回潮率对棉花品质变化的影响

2017年的研究成果对明确棉花回潮率对棉花品质影响具有重要意义。然而,2017年实验条件没有满足高回潮率和低回潮率对棉花质量的影响,尤其是上半部平均长度在什么回潮率下会有变化,有待进一步研究。

(二)如何提高电测器测试棉花回潮率的精度

回潮率每相差1%,棉花公定重量差额约为1%,棉花回潮率、公定重量与棉花加工企业利益三者有着紧密的联系,如何提高电测器测试棉花回潮率的精度,是现阶段最迫切需要解决的问题。