美国西南部轧花厂籽棉干燥调查

〔郑州棉麻工程技术设计研究所,河南郑州450004〕

在棉花加工过程中籽棉含水率是非常重要的。籽棉含水率过高会影响清理或轧花的效果。一些采摘后的籽棉含水率过高,而又不进行烘干的情况下,轧花系统将会因堵塞或设备损害而停止工作(休斯等人,1994)。(USDA美国农业部)棉花加工实验室是为了研究如何处理轧花系统中高含水率籽棉而建立的,这项研究的成果是众所周知的专利设备——塔式干燥机(本内特,1932)。塔式干燥系统的基本工作方式是:大量的籽棉由热空气输送,从而热空气穿过籽棉并且携带走多余的水分。塔式干燥机是非常成功的,以至于其成为籽棉干燥的行业标准,直到今天仍然应用在整个美国产棉地带。除了塔式干燥机,从1930年代起为了除去籽棉中的水分,许多干燥系统已先后开发。当棉花通过机械或气力输送穿过籽棉清理设备时,这些干燥设备利用热空气去除棉花中的水分。本内特(1962),梅菲尔德(1997)和曼吉阿拉迪和安东尼(2004)对其中的许多系统进行了回顾。任何干燥系统的目的是去除水分,使籽棉清理更加高效。其它考虑的因素是:1.避免对纤维和棉籽质量的不利影响;2.尽量减少设备运转所需要的额外能量。

干燥系统提供热空气(通常带有风机和燃气炉)并在连续流动的基础上与大量籽棉混合。籽棉通常采用闭风阀进入到热空气流中,也有一些已经开发出来的干燥系统不需要闭风阀(例如热箱式和高速滑移式)。籽棉与热空气混合的地方称为混合点。随着热空气和籽棉混合,通过传热从热空气中转移到籽棉和蒸发的水分中(籽棉和蒸发的水分温度增加,空气冷却)和潜在的传热(籽棉水分的蒸发导致籽棉干燥和空气冷却),热空气温度显著下降。随着籽棉和空气不断流过整个干燥系统的长度,由于连续干燥和干燥系统墙板散发热量,热空气温度将会不断下降(休斯等人,1994)。

塔式干燥机是在能源价格低廉且储量丰富的时期(威廉等,1986)开发的(威廉等,1986),利用大量热空气干燥和输送棉花(并流干燥)的干燥系统在经济上是有意义的。塔式干燥系统也是非常简单和可靠的,并且其操作需要较少的维护。其他早期的籽棉干燥系统也曾尝试改进塔式干燥系统的籽棉干燥性能,但在处理成本方面却没有什么改进,因为没有什么动力去尝试。近年来,随着电能和干燥燃料成本的增加,开发干燥系统的工作也越来越多,并且是简单的、可靠的,但更有效地利用能源。

威廉等人(1986年)提出了一种逆流式干燥机,它采用机械方式将籽棉输送到逆向流动的热空气中。干燥机的基本设计是采用14个旋转的刺钉辊筒,机械地将籽棉从顶部逆向输送到热空气流中进行干燥,然后将干燥的籽棉从辊筒的下部和格条栅的上部穿过。这样不仅使籽棉得到清理,热空气的体积也可以大大减少,因为它仅用于干燥(导致燃料使用减少),并且较高的热空气穿过籽棉的相对速度将会提升干燥的效率。在混合点上使用93℃(200℉)的热空气,单次干燥,实验逆流式干燥机能够将回潮率15%(干基)的籽棉干燥到皮棉平均回潮率8.8%(干基)。该干燥机能够使用相对较低温度的干燥空气;然而,该干燥机的设计使一些潮湿的籽棉缩短了干燥路径,导致干燥不均匀。其他研究人员试图扩展威廉等人(1986年)的研究成果,在干燥工艺的最后增加除秆机,以便更好地清理和减少绕过干燥路径的籽棉(阿伯内西等人,1988年)。但是,由阿伯内西等人(1988年)测试的实验干燥清理机,从来没有能够达到与当时在用的塔式干燥机相等的籽棉干燥效率。

在这些实验室测试之后,对其它非传统的干燥系统进行了评估,这些干燥系统当时正被用于商业轧花厂。阿伯内西等人(1989年)对被称为高速吹箱式和喷动式干燥机进行了评估。轧花厂中测试的每一种干燥系统出现在了不只一道干燥中,其中包括热空气倾斜清理式、其它吹箱式和附加的籽棉清理设备。阿伯内西等人的综合结论是:1.与其它干燥系统相比,塔式干燥机有更好的或相同的低温干燥潜力;2.达到其他干燥系统的干燥效果,吹箱式干燥系统需要更高的空气温度和更多的能量;3.相比其他被测试的干燥系统,喷动式干燥系统需要较少的空气动力。

另外,为了根据前文所述的干燥塔和试验性的非传统干燥系统前期测试结果确定给定干燥系统的干燥效率,阿伯内西等尝试开发一个计算模型。干燥效率是干燥设备使空气饱和的能力,并不一定与干燥成本有关。干燥效率是由下面的方程定义的:

式中:

E—干燥效率(%);

Mi—初始棉纤维回潮率(%,干基);

Mf—最终棉纤维回潮率(%,干基)。

Mc—与进气平衡后的棉纤维估算回潮率(%,干基)。

阿伯内西等得出的一些一般性结论(1989年)是:1.干燥效率可以成为评估各种各样的籽棉干燥机性能的可靠工具,并且不依赖于空气温度;2.塔式干燥机的干燥效率从53%到68%不等;3.塔式干燥系统相比高速吹箱式或倾斜清理系统更加有效;4.喷动式干燥系统取得了合理的干燥效率;5.多转笼式调湿系统(威廉等,1986年)即便有操作问题,也取得了较好的干燥效率值,并且远远超过上面提到的在商业轧花厂现场测试过的干燥机。这些结果说明了为什么在原始开发80年后,塔式干燥机仍然是轧花厂使用的主要干燥系统之一。然而,他们也表明,考虑到工程参数的正确选择,开发更加高效和经济的干燥系统的潜力仍然存在。

这篇文章的作者确定,在美国棉花加工行业中,至少有16种不同种类的籽棉干燥系统在使用中,从塔式干燥系统、改进塔式干燥系统到多辊筒式干燥系统。这些不同系统的开发的部分原因是干燥成本的变化和整个美国棉花产业带不同地区的干燥需求。瓦尔科等(2009)人指出,美国平均用电成本(部分运行的干燥系统)和籽棉干燥机燃料平均成本分别为3.89美元/包和1.84美元/包。然而,不同的地区,用电成本从东南部的3.47美元/包到西部的5.13美元/包不等。同样地,籽棉干燥燃料成本产品从南部的1.70美元/包到西部的3.21美元/包不等。考虑到每个轧季平均轧花重量29 000包,每包成本的差异(从2007年的最新调查来看)表现出总能源成本的显著差异。能源成本继续上升,目前的能源成本(现在是2011年),在其他因素如天气和生长季节相同的情况下,都将更高。

不论什么样的干燥系统应用在多么特殊的轧花厂,一种有效的操作方法是系统控制要有合适的位置和温度设置。美国农业和生物工程师学会(ASABE)已经制定了一个关于籽棉干燥系统的加热控制器的安装位置和温度设定标准(ASABE标准,2010)。该标准建议对加热器使用两个温度控制传感器,主温度传感器置于籽棉和热空气混合后(混合点的下游)的气流中,最大温度控制传感器置于混合点前(混合点上游)。为了确定主传感器的位置,该标准将籽棉干燥系统分为四种类型,包括:1.塔式干燥系统;2.机械输送式干燥系统;3.吹箱式或无塔式干燥系统;4.喷动式或其他短时干燥系统。

主传感器的目的是使系统能够对籽棉流量的变化和籽棉水分的变化做出反应,从而使籽棉清理和轧花获得更加均匀的水分(休斯等,1994)。例如,如果其中一个轧花机不工作或发生堵塞,那么籽棉流量就会减少,而混合点后的温度会上升,除非主传感器在恰当的位置以保持空气温度恒定。这就防止了籽棉过度干燥,并且减少轧花和皮棉清理对棉纤维的损伤。该标准允许轧花工人选择任何水平的主控制器温度设置,以达到最好的效果;然而,主温度传感器的位置是由标准指定的。

最大温度的控制对于限制热空气的温度是必要的,从而避免了系统中籽棉的烧焦和点燃的可能性(伦纳德,1964和格里芬,1977)。他们指出,棉纤维有时会在232℃(450°F)下焦化和变色,并且总是在260℃(500°F)下焦化。关于火灾,棉花有时会在232℃(450°F)下长时间暴露后点燃,并在288℃(550°F)温度下瞬间点燃。暴露在高干燥温度下也会增加棉纤维的脆性。ASABE标准规定最大温度传感器设置为177℃或更低,并且最大温度传感器的位置在混合点上游的3 m或小于3 m。

多年实地研究的开展,对目前在美国轧花行业使用的籽棉干燥系统进行了监测,并记录干燥系统的控制位置,以及所有相关的籽棉控制系统和操作参数。

一、目的

本研究的目的是检查被选定的轧花厂使用的空气温度控制系统,从而确定自愿标准遵从性,确定不同干燥机类型的气流流量和压力损失的常见范围,并确定干燥的空气能量需求,对不同的干燥系统每包的能源利用和系统干燥效率。

二、材料和方法

在德克萨斯州轧花厂协会奥斯汀和加利福尼亚州轧花厂、棉农协会弗雷斯诺的帮助下,合作的轧花厂定于德克萨斯州、新墨西哥州、亚利桑那州及加利福尼亚州的圣华金河谷。这23个轧花厂包括16个锯齿轧花厂、5个皮辊轧花厂和2个锯齿皮辊混合轧花厂,这些厂是基于自愿合作和干燥系统的类型而被选择的,所以尽可能多的干燥系统将会被调查。在2007年、2008年、2009年和2010年轧花季期间,现场调查了23个厂的73个干燥机。这73个干燥系统被分成15种类型(表1)。在某些情况下,两个干燥系统共享同一燃气炉的所有加热空气。收集的数据包括:清理道数、温度控制设置和位置、气流流量、轧花速率、产量、空气与籽棉比率和每台干燥机的压力损失,同样包括干燥前后的水分含量。

通过干燥系统的气流由轧花季之前在轧花厂测量或者在气流管道中间通过比托管测量决定。皮棉产量通过轧花记录获得。轧花速率(每小时包数)是根据在不发生断流时大约0.5 h~2 h的时间内加工的棉包数量确定。下面的公式是为了通过气流流量、皮棉产量及轧花速率来计算输送用空气的体积和籽棉质量的比率,假设使用的棉包重量是227 kg(500磅):

式中:

RatioAir:SeedCotton—气流的体积流量与籽棉质量流量的比值(m3/kg的籽棉,ft3/lb的籽棉);

Airflow—籽棉输送气流的流量(m3/s或ft3/min);

Turnout—在给定籽棉时的皮棉产量(%)(衣分率);

C1—单位转换系数(标准国际单位取6.31,美国常用标准单位取833.3);

RateGinning—包重227 kg或500 lb时,每小时包数。

其他数据记录包括空气温度控制的位置和它们的设置值、从管道到干燥设备进口的过度管道的尺寸、热源形式和穿过干燥设备的压力损失,同样包括此后所述的含水率。在贝克(2008)和贝克(2009)中可以发现更多的细节。

在每次实验中,每15分钟采集一次大约60 g(0.13 lb)的籽棉样品,其中两份来自棉模或棉模的喂料输送带,另外两份来自轧花机或轧花机的溢流棉箱。收集到的籽棉样品在收集后五分钟之内称重。在干燥前后收集的每一分样品中,有两份被储存并运到位于新墨西哥州麦色拉公园的美国农业部(USDA)农业研究局(ARS)西南棉花加工研究实验室,并采用改良的Shepherd烘箱法干燥(Shepherd,1972)。其它的棉样采手工清理并称重后,立即在40 cm(16英寸)的小型便携式皮辊轧花机上加工。棉样轧花后得到的棉籽被收集、称重和储存后运送到美国农业部(USDA)农业研究局(ARS)的西南棉花加工研究实验室烘箱干燥。由于皮棉的含水率变化较快,棉样轧花后得到的皮棉被丢弃。下面的公式是为了从籽棉含水率、棉籽含水率及初始籽棉样品和棉籽样片重量计算棉样中皮棉含水率:

式中:

MC—指定的皮棉、棉籽或籽棉含水率(湿基);

WT—指定的以g为单位的棉籽或籽棉的重量。

输送用空气比能被定义为加工单位皮棉,籽棉输送气流中包含的能量;但是,对于带式和大传筒式干燥机,由于这些系统中的籽棉采用机械式输送,所以它是热空气流中的能量。值得注意的是,这仅仅是空气流中的能量,并不包括任何额外的运转所必需的机械能,例如带式、传筒式、立式、热空气清理式、高速滑移式或热箱式干燥机。输送用空气比能采用该公式计算:

式中:

EnergyAir—加工单位质量皮棉消耗的空气流的能量(kJ/kg或Btu/bale);

C2—单位转化系数(标准国际单位取3600,美国常用标准单位取0.000158);

Airflow—籽棉输送空气体积流量(m3/s或ft3/min);

ΔP—穿过干燥塔的压力损失(kPa或in.w.c.);

RateGinning—每小时加工皮棉的质量(kg或每包500 lb)。

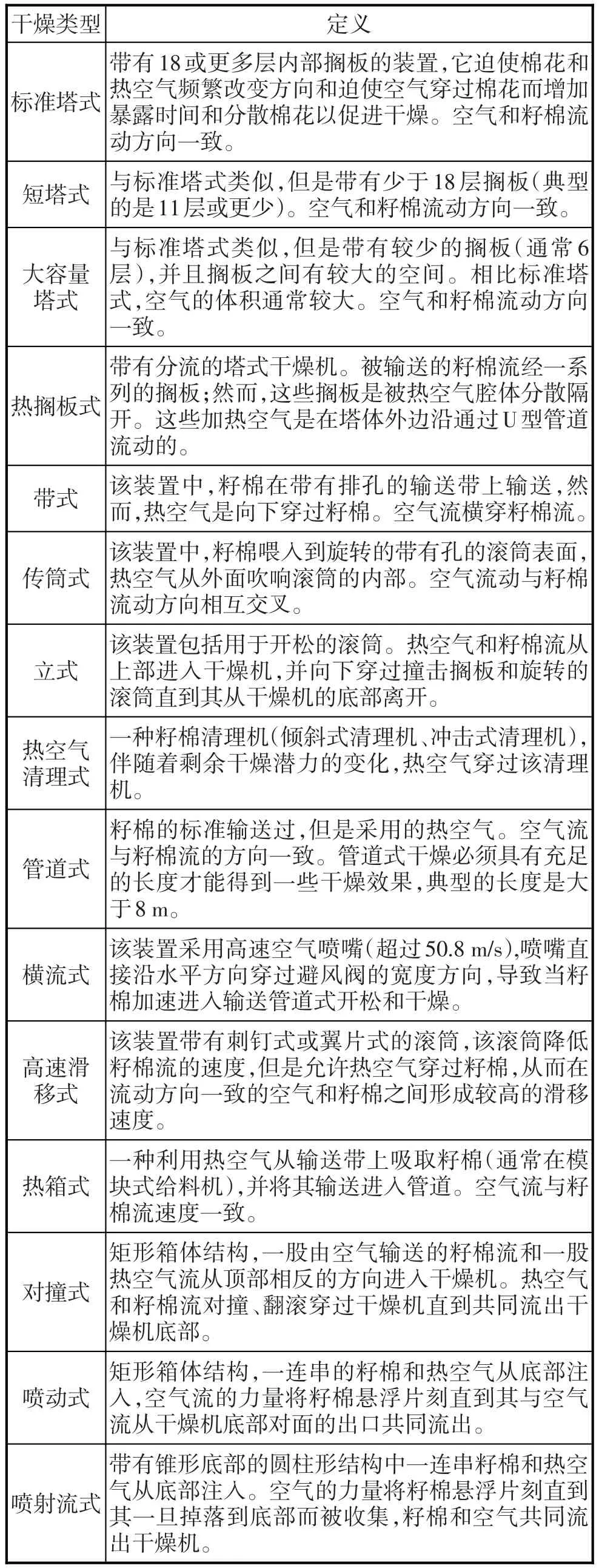

表1 2007-2010秋季轧花干燥调研期间轧花干燥系统中观察到的干燥设备类型的定义

系统干燥输送用空气能量是每一个轧花干燥系统输送空气比能量之和来计算的。我们需要注意,当籽棉流分流时,为确保整个籽棉流动被考虑在内,对于这些干燥设备输送空气的能量增加了一倍或两倍。

燃料使用是给定的干燥系统干燥棉花需要燃料的总和。燃料使用定义为通过燃料燃烧空气增加的热量除以籽棉流中去除的水分的量。燃料燃烧放出的热量是通过空气温升、空气流量和空气密度、空气比热的和单位转换的系数相乘来计算的(标准国际单位取1.21,美国常用标准单位取1.08)。

式中:

Heat—通过燃料的燃烧空气增加的热量(kJ或Btu);

C3—单位转换系数,包含空气在标准温度和压力下比热和密度(标准国际单位取1.21,美国常用标准单位取1.08);

Airflow—籽棉输送的气流体积流量(m3/s或ft3/min);

ΔT—气流的温度差(℃或℉)。

利用籽棉水分含量的变化(干基)和绝对干籽棉物料质量流量之积,计算去除水分的质量。

式中:

ΔM—从籽棉中除去的水分的质量(kg/h或lb/h);

SeedCottonFlowdm—绝对干籽棉物料质量流量(kg/h或lb/h);

mci—初始籽棉回潮率(%,干基);

mcf—最终籽棉回潮率(%,干基)。

三、结果与讨论

(一)温度控制

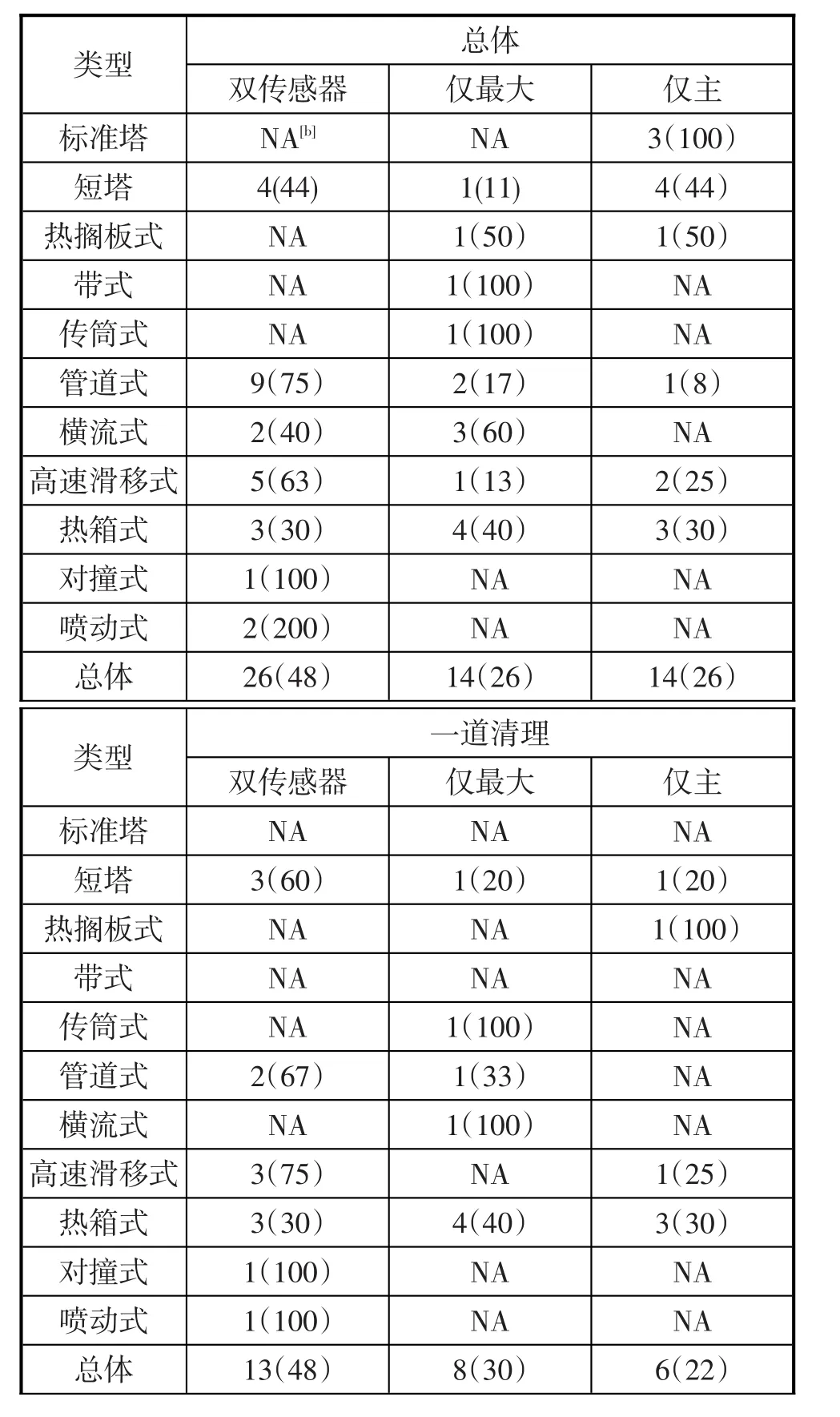

在调查的73台干燥机中,有54个独立的温度控制系统在使用中。并不是所有的干燥机都有单独的控制系统,因为一些系统(总共16个)串联起来一起使用,并且三管式干燥系统使用的空气是从之前的干燥系统中过滤后的。串联起来一起使用的系统包括:首先是热箱式、高速滑移式或者管道式干燥塔,紧随其后的是热空气清理式、竖直流式、喷射流式或一些塔式和对撞式干燥机。许多轧花厂经营者在干燥机上没有采用推荐的双重温度控制系统。总的来说,48%的被调查的干燥机遵循了对热源采用双重温度控制系统(包括主控和最大温度控制)的推荐(表2)。只有主温度控制的干燥机占总数的26%,并且只有最高温度控制的干燥机也占总数的26%。干燥是否置于任何清理之前(一道清理)或某道清理之后(二道或三道清理),几乎没有什么区别。管道式、高速滑移式及喷动和对撞式干燥机相比整体情况下遵循推荐的比例更高,然而,塔式、热搁板式、带式和大传筒式干燥机相比整体情况下遵循推荐的比例较低。最大温度控制传感器都位于干燥空气和籽棉混合点之前的3 m(10 ft)之内。主温度控制传感器设置于混合点之后的3-50 m(10 to 164 ft)之间的距离上。

表2 2007-2010秋季轧花干燥调研期间观察到的轧花干燥设备中温度控制系统的概要[a]

[a]每种干燥机控制系统的数量(百分比)。需要注意的是,由于大容量塔式干燥机、立式干燥机、热风清理式干燥机和喷射流式干燥机,它们总是直接跟随另一个控制的干燥机而运转,所以没有列出。[b]NA-没有对应情况的调研。

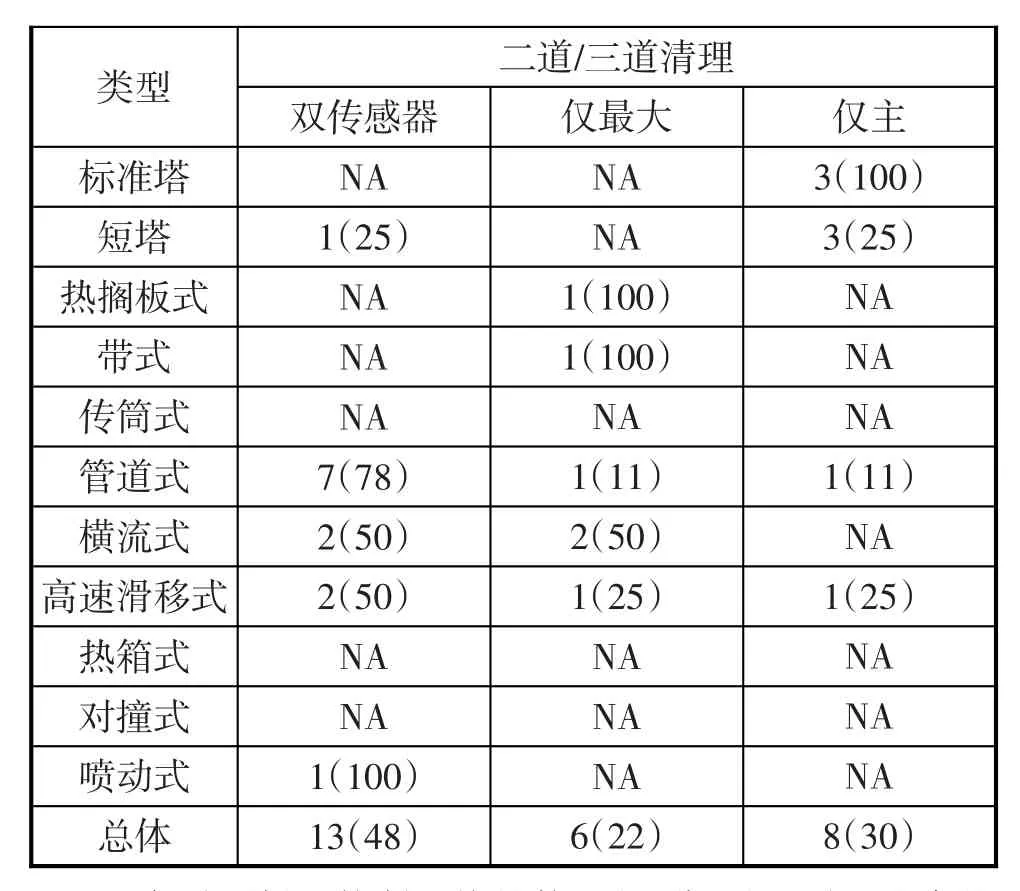

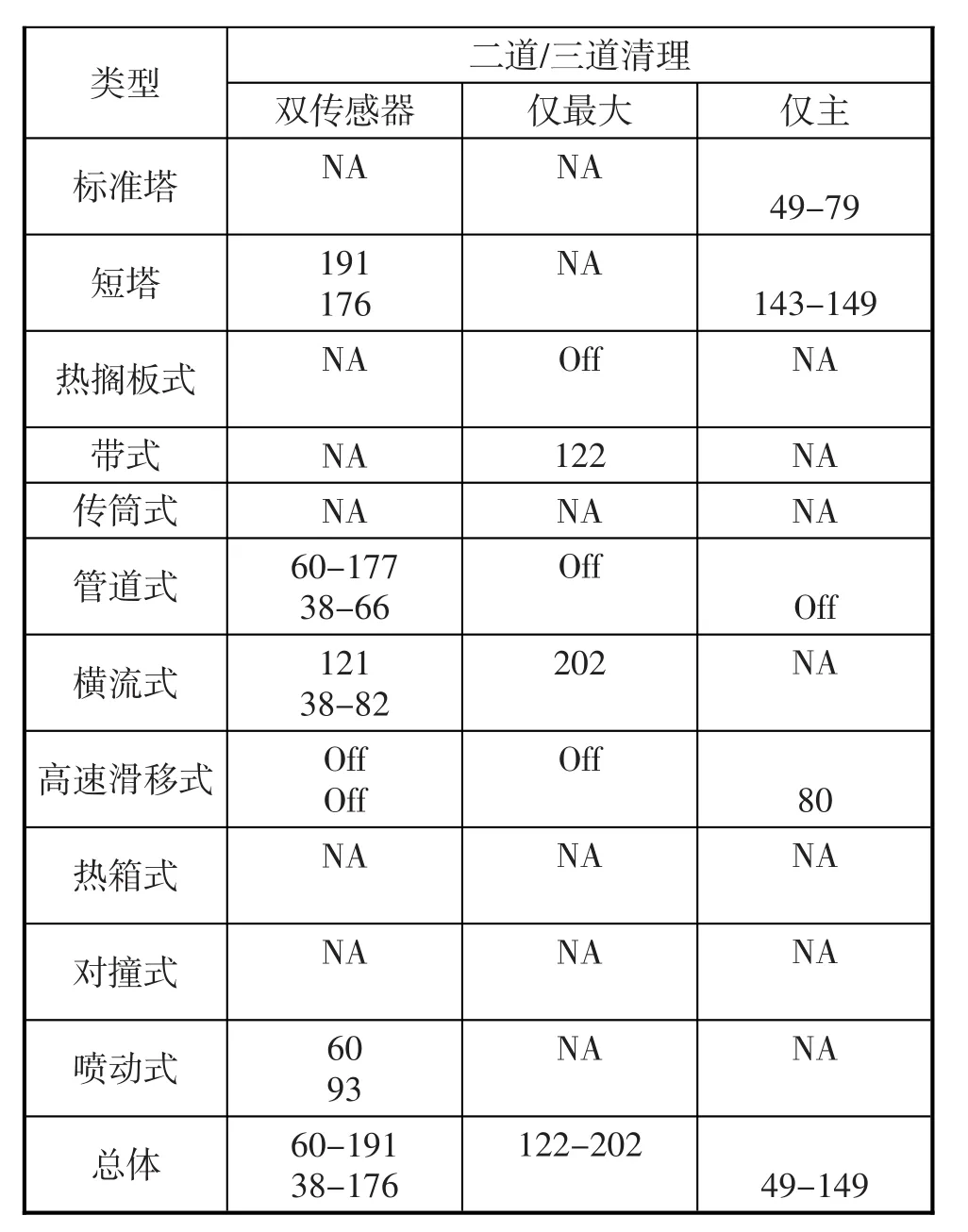

最高温度控制器的设定值从52℃到232℃(126°F 到 450°F)(表3)。39个最大温度控制(13%)中有5个超过了177℃(350°F)的最大温度设置,仅有一个超过了204℃(400°F)。主控制的温度设定值从38℃到176℃(100°F到348°F)。横流式和高速滑移式干燥机相比其他干燥机往往需要更高的温度设定;然而,为了适应不同的初始含水率和其他干燥参数,总的来说温度设定有很大的差异。就绝大部分而言,轧花厂经营者似乎遵循了温度控制的设定的建议。虽然有少数为了达到更干燥的程度,稍微超过了推荐值,但是只有一个(横流式干燥机)看起来严重超过了推荐值。

(二)气流

总体上,干燥机内输送每千克籽棉的气流流量平均为1.6 m3,气流流量范围是0.3 m3/kg-3.2 m3/kg(平均:26 ft3/lb,范围:输送每磅籽棉的空气流量5-51 ft3/lb)(表4)。带式和传筒式干燥机的气流流量最低,分别是0.34 m3/kg和0.72 m3/kg(5和12 ft3/lb)。热搁板式干燥机气流流量平均是1.1 m3/kg(17 ft3/lb)。喷射式、管道式、热箱式、热风清理式和短塔式干燥机的平均气流流量是1.4-1.5 m3/kg(23-25 ft3/lb)。立式和标准塔式干燥机的平均气流流量是1.8 m3/kg(28-29 ft3/lb)。横流式、高速滑移式、对撞式和喷动式干燥机气流流量平均是1.9-2.1 m3/kg(30-33 ft3/lb)。平均气流流量最高的是大容量塔式干燥机,其平均气流流量值为2.8 m3/kg(46 ft3/lb)。

表3 2007-2010秋季轧花干燥调研期间观察到的轧花干燥设备中温度控制系统设置的概要列出的是每个类别的摄氏温度设置范围

[a]NA-没有对应情况的调研。[b]最上面的一行是一道籽棉清理阶段的干燥机,下面的一行是二道或三道籽棉清理阶段中使用的干燥机。

表4 2007-2010秋季轧花干燥调研期间调查的73台棉花干燥设备的空气流量和压力损失的测量均值和范围

[a]m3/kg-输送每千克籽棉的空气的立方米数。[b]静压力。[c]NA-没有对应情况的调研。

40个一道干燥机的平均气流流量(1.7 m3/kg或27 ft3/lb)相比33个二道和三道干燥机(1.5 m3/kg或23.7 ft3/lb)的平均气流流量高出14%。大多数干燥机类型和整体平均水平都是如此,例外是二道干燥的热搁板式和高速滑移式干燥机略高。喷动式干燥机一道和二道干燥的气流流量分别是3.2和0.92 m3/kg(51和15 ft3/lb),一道干燥相比二道干燥要高出三倍以上。在喷动式干燥机中,需要高速气流才能将湿棉花注射到干燥机有效距离内。

(三)压力损失

在调查过程中,遇到的压力损失的范围较大,所有干燥机的平均压力损失1.6 kPa(6.4英寸水柱),但从0.2到4.5 kPa(0.8到18英寸水柱)(表4)。带式干燥机的压力损失为0.2 kPa(0.8英寸水柱)。横流式、热空气清理式和立式干燥机的平均压力损失为0.5-0.6 kPa(1.9-2.5英寸水柱)。传筒式和热箱式干燥机的平均压力损失是0.8 kPa(3.2和3.4英寸水柱)。对撞式和大容量塔式干燥机的平均压力损失为1.0和1.2 kPa(4.1和4.7英寸水柱)。喷射式和喷动式干燥机的平均压力损失为1.4 kPa(5.6和5.7英寸水柱)。短塔式、热搁板式和高速滑移式干燥机平均压力损失为1.7-1.8 kPa(6.7-7.4英寸水柱)。管道式干燥机的平均压力损失为2.0 kPa(8.1英寸水柱)。如预期的那样,标准塔式干燥机的平均压力损失是4.2 kPa(17英寸水柱),是其他任何干燥机的两倍多。由于与其他干燥机类型相比,管道式干燥机的长度和配置变化较多,所以其压力损失变化最大,变化范围在1.0-3.7 kPa(3.9-15英寸水柱)。短塔式干燥机也有相当多的变化;然而,其中两种被转变成热搁板式干燥机,并且这两台干燥机在短塔式干燥机中压力损失最小,这是由于热搁板式干燥机中用于改变籽棉流动方向的弯道相比典型的短塔式干燥机有更大的半径。忽略这两台干燥机,短塔式干燥机的平均压力损失变为1.8 kPa(7.4英寸水柱),而总体的压力损失平均值为1.7 kPa(6.7英寸水柱),变化范围为1.1-2.7 kPa(4.5-1.1英寸水柱)。由于隔层数量的减少(转向次数和流动距离)和隔层间尺寸的增加,短塔干燥机的压力损失损失显著降低。

对于高速滑移式干燥机,八台干燥机中有六台干燥机有很长的热空气入口管道,其正好在同样长的籽棉和干燥空气出口管道的下方(通常被称为大J干燥机)。这6个高速滑移式干燥机的平均压力损失为2.2 kPa(8.7英寸水柱),而整体压力损失平均值1.8 kPa(7.4英寸水柱),变化范围为2.0-2.4 kPa(7.9-9.5英寸水柱)。其他两个则是没有进口和出口管道,但是包括由避风阀喂料的流量减速装置。这两个高速滑移式干燥机的平均压力损失是0.8 kPa(3.3英寸水柱),变化范围是0.77-0.84 kPa(3.1-3.4英寸水柱)。两个热搁板式干燥机其中之一的安装高度被缩短了两层隔板的距离,其压力损失是1.5 kPa(6.0英寸水柱),从而相比压力损失为2.0 kPa(8.2英寸水柱)的标准高度的热搁板式,其压力损失更低。

一道干燥的平均压力损失1.4 kPa(5.5英寸水柱),相比二道和三道干燥的平均压力损失1.9 kPa(7.5英寸水柱)的差异的主要原因是每道干燥所使用的干燥机类型,所有压力损失较低的热箱式和热风清理式干燥机在一道干燥中使用,大多数的压力损失较大的标准塔式塔式和管道式干燥机在二道和三道干燥中使用。

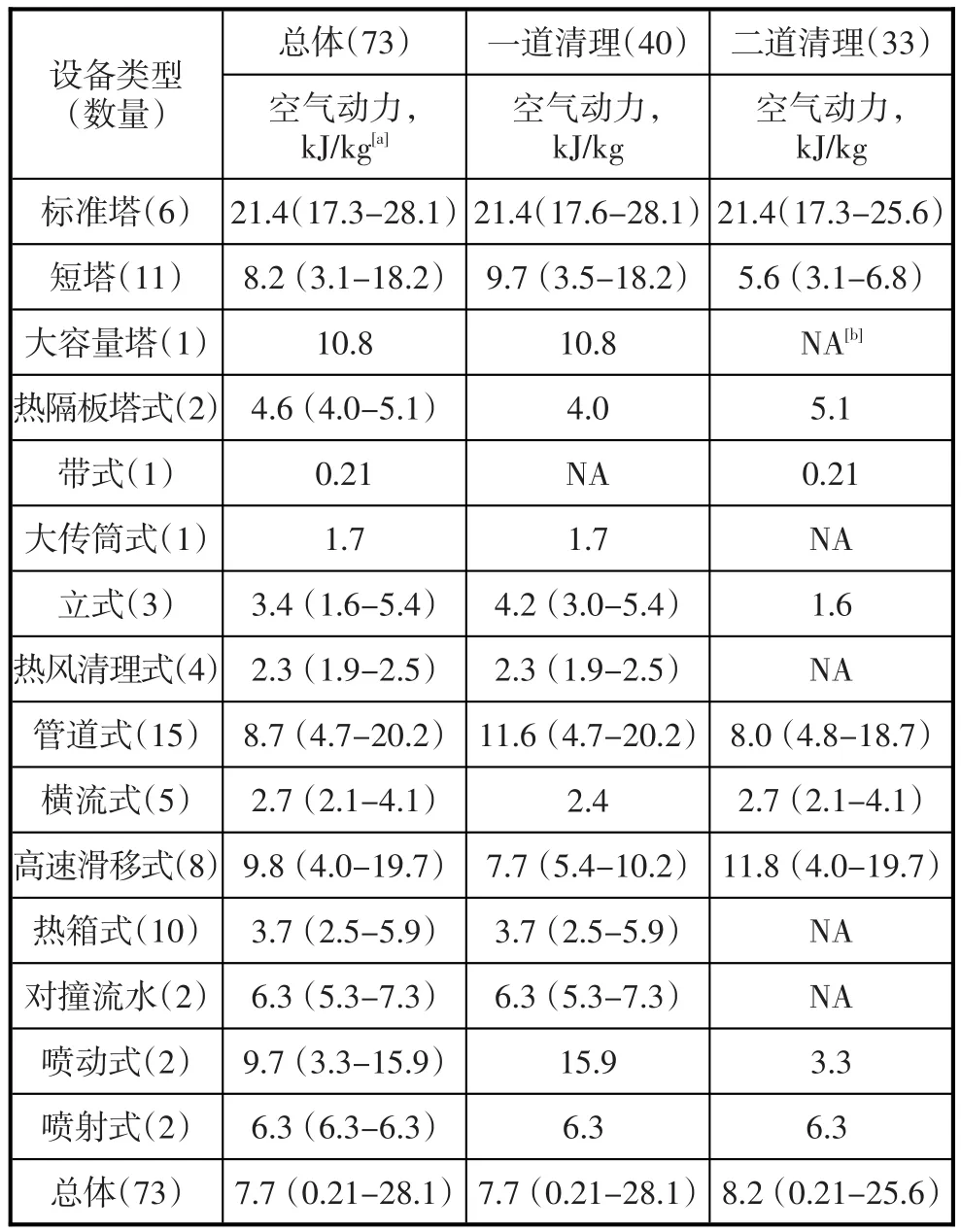

(四)输送用空气比能

输送用空比能范围同样广泛,其平均值为7.7 kJ/kg(加工单位质量皮棉)(0.64 hp-h/bale,每包皮0棉中500 lb),但是范围是 0.21-28.1 kJ/kg(0.017-2.33 hp-h/bale)(表5)。由于低风速和低压力损失,带式干燥机需要最少的输送能量,其值为0.21 kJ/kg(0.017 hp-h/bale)(表5)。大传筒式、热空气清理式和横流式干燥机的平均值为1.7-2.7 kJ/kg(0.14-0.22 hp-h/bale)。立式、热箱式和热搁板式平均值为 3.4-4.6 kJ/kg(0.28-0.38 hp-h/bale)。对撞式、喷射式、短塔式和管道式干燥机平均值为6.3-8.7 kJ/kg(0.52-0.72 hp-h/bale)。喷动式、高速滑移式和大容量式干燥机平均值为9.7-10.8 kJ/kg(0.80-0.89 hp-h/bale)。最高的是标准塔式干燥机,平均值为21.4 kJ/kg(1.77 hp-h/bale),几乎是其它干燥机的两倍。

管道式干燥机输送用空气的能量变化最大,主要是由于长度的变化,变化范围是4.7-20.2 kJ/kg(0.39-1.67 hp-h/bale)。输送能量与管道式干燥机的系统长度有显著的相关性(r=0.92)。短塔干燥机也有相当大的变化;然而,其中两个是被转变成热搁板式干燥机,并且在短塔式干燥机中这两个的输送能量是最少的,这主要是由于之前讨论的压力损失降低。这两台干燥机输送用空气比能平均为3.6 kJ/kg(0.30 hp-h/bale),而其余9台短塔式干燥机的输送用空气比能平均为9.9 kJ/kg(0.82 hp-h/bale),范围是从 5.9-18.2 kJ/kg(0.49-1.51 hp-h/bale)。一道干燥的喷动式干燥机相比二道喷动式干燥机的输送用空气比能要大得多,其值分别为15.9 kJ/kg(1.32 hp-h/bale)和3.3 kJ/kg(0.27 hp-h/bale),这主要是因为这两个干燥机的气流流量有很大的差异。对于高速滑移式干燥机,八台中有六台是大J干燥机。这六台干燥机的输送用空气比能平均为11.5 kJ/kg(0.95 hp-h/bale),而整体平均值为 9.8 kJ/kg(0.81 hp-h/bale)。这六台大J型高速滑移式干燥机的输送用空气比能范围是 7.6-19.7 kJ/kg(0.63-1.63 hp-h/bale)。另外两台则是没有入口和吃口管道系统,而是由由避风阀喂料的流量减速装置。这两台干燥机的输送用空气比能平均为4.7 kJ/kg(0.39 hp-h/bale),其范围是4.0-5.4 kJ/kg(0.33-0.45 hp-h/bale),相比六台大J型高速滑移式干燥机的平均水平低59%。

表5 2007-2010秋季轧花干燥调研期间调查的73台棉花干燥设备的输送用空气比能均值和范围

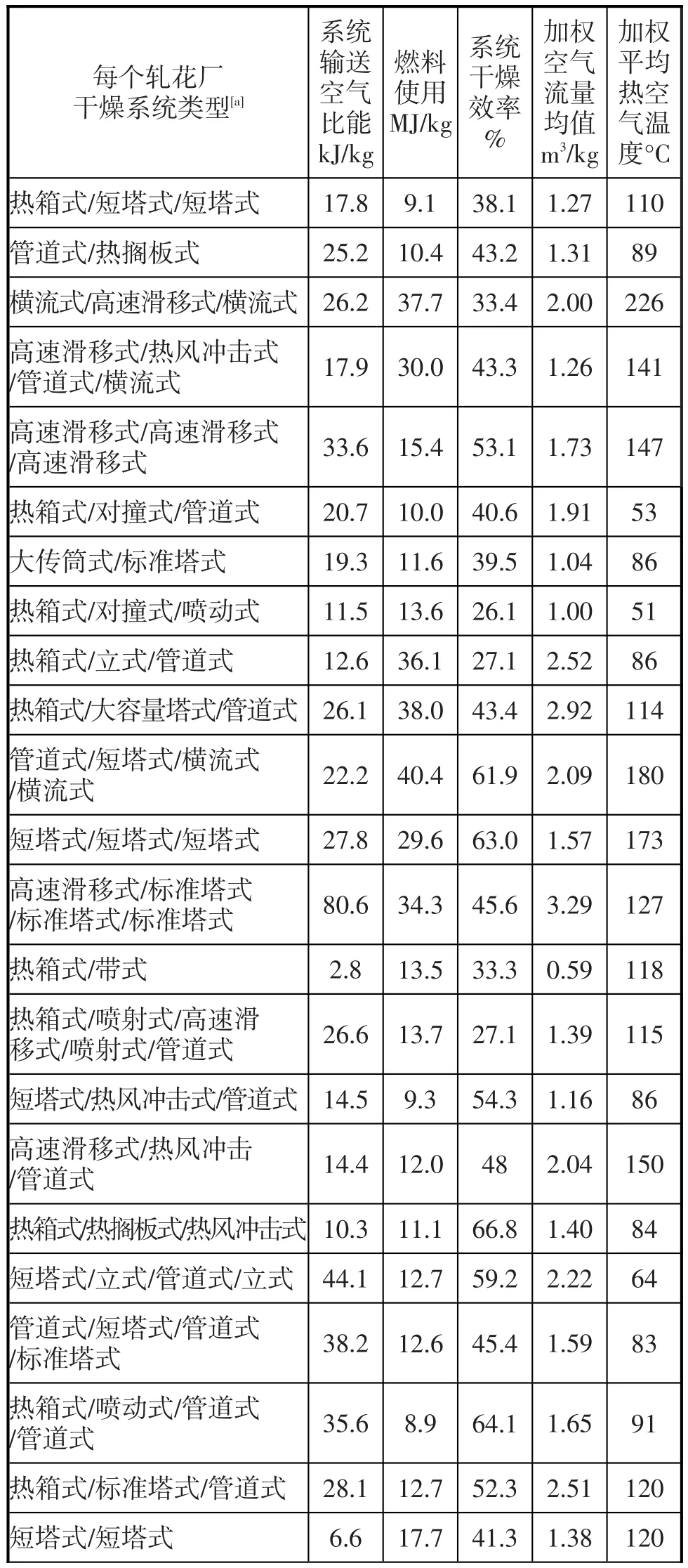

(五)系统干燥空气的能量

每个轧花厂系统干燥空气的能量变化范围也很广泛,平均值为28.0 kJ/kg(加工单位质量皮棉)(2.32 hp-h/bale),但范围是2.8-80.6 kJ/kg(0.23-6.67 hp-h/bale)(表6)。每个轧花厂的所有干燥设备的测量值与该轧花厂的每一种干燥机类型的平均计算值的总和相比较,值与值之间有很高的相关性(r=0.92)。因此,输送用空气能量需求较高的干燥系统(例如标准塔式、大容量塔式、高速滑移式和管道式(长度超过15m或50ft)),系统干燥空气的能量需求就高,尤其是轧花厂中有两个或更多个这些类型的干燥设备。

表6 2007-2010秋季轧花干燥调研期间调查的23个棉花干燥系统输送用空气比能、燃料使用和干燥效率

[a]标粗的是现场调研的带有热量增加的干燥系统。[b]基于包重227kg。

(六)燃料的使用

燃料的使用与气流流量和温升呈正相关(分别为r=0.58和0.59)。因此,高气流流量和/或高温的系统比其他系统使用更多的燃料。去除每千克水分的附加热量均值为19.7 MJ(MJ/kg)(每磅水分的附加热量是 8470 Btu),范围是 8.89-40.45 MJ/kg(3820-17390 Btu/lb),最大值与最小值之间的差值为4倍。喷动式和对撞式干燥系统有良好的、较低的附加热值,平均为10.8 MJ/kg,其是总体平均值的55%,这是由于它们通过使用“skimmer”(漏勺)重复利用干燥空气。带式、传筒式、喷射式和热气流清理式干燥系统的附加热值也较低,平均值为的13.0 MJ/kg,其是总体平均值的66%,这是由于低空气流量和干燥空气与籽棉接触时间较长。高速滑移式干燥系统的附加热均值接近19.1 MJ/kg(8210 Btu)或总体平均值的97%。横流式和大容量塔式干燥系统的附加热值较高,平均为34.1 MJ/kg(14640 Btu/lb),其是总体平均值的173%,这是由于这些干燥系统使用的温度和气流流量相比其他普遍使用的干燥机类型较高。剩余的干燥系统(标准塔式、短塔式、热搁板式、立式、管道式和热箱式)的附加热值差别较大,很难分类。

为了将热附加值正确地以每包为单位,并达到比较的目的,必须设置初始和最终水分含量,并提供产量值(衣分率)。假设籽棉的初始回潮率11.1%,最终回潮率8.7%,均为干基,衣分率为34.5%,每包去除13.5 kg(31.5lb)的水分。在这些条件下,最低热附加值9.0 MJ/kg时将使用129 MJ/bale(122 000 Btu/bale),这相当于 5.15 L(1.36 gal)的液化石油气。在同样条件下,最高热附加值39.0 MJ/kg时将使用558 MJ/bale(528 000 Btu/bale),这相当于22.2 L(5.87 gal)液化石油气,相当于效率更高的干燥系统的四倍。

(七)系统干燥效率

系统的干燥效率与棉纤维初始回潮率呈正相关(r=0.58)。因此,干燥初始回潮率高的棉纤维时,干燥系统具有较高的干燥效率。系统干燥效率的平均值46%和范围是26%-67%。由于系统干燥效率受初始回潮率的影响,为了便于分析,干燥系统分成两组,初始回潮率低于9.0%的干燥系统和初始回潮率高于9.0%的干燥系统。低回潮率的系统的平均系统干燥效率为37.9%,而高回潮率的系统的平均系统干燥效率为51.6%。正常工作的干燥系统的数量(测试过程中有附加热量)与高初始棉纤维回潮率的干燥系统的干燥效率呈正相关(r=0.57),但对于那些低初始回潮率的干燥系统(r=-0.22)则不是这样。标准塔式干燥系统是使用中最有效的系统之一。干燥效率是干燥系统使干燥空气饱和的能力,并不一定与干燥成本有关。

(八)总结与结论

2007年、2008年、2009年和2010年的轧花季节,在德克萨斯州、新墨西哥州、亚利桑那州和加州圣华金河谷的23个轧花厂进行了实地考察。被调查的干燥系统被分为15中类型:标准塔式、短塔式、热搁板式、大容量塔式、带式、传筒式、立式、热风清理式、管道式、横流式、热箱式、高速滑移式、喷射式、喷动式和对撞式干燥系统。这73台干燥机有54个不同的温度控制系统。收集的数据包括:清理阶段、温度控制设置和安装位置、空气流流量、轧花速率、产量和每台干燥机的压力损失,以及干燥前后的回潮率。计算了每台干燥设备的空气籽棉混合比和输送用空气能量。计算了每个轧花厂的干燥系统的干燥空气能量、燃料使用指数和系统干燥效率。

四、结论包括

1.48%的干燥机采用了美国农业和生物工程师学会(ASABE)推荐的双重温度控制标准,26%的干燥机只有一个主温度控制,26%的干燥机只有最高的温度控制。

2.所有现有的最大温度控制都位于混合点之前的3 m(10 ft)之内或更短。主温度控制的位置在混合点之后的3-50 m(10-164 ft),其中一些比推荐的更远离混合点。

3.如推荐的,87%的最高温度控制设定值在177℃(350°F)或更少。

4.气流流量一般在建议的范围之内。带式和大传筒式干燥机的气流流量最低,其次分别是热搁板式、喷射式、管道式、热箱式、热风清理式、短塔式、立式、标准塔式、横流式、高速滑移式、对撞式和喷动式,然后是大容量塔式干燥机。

5.一道干燥的气流流量比二道和三道干燥要高一些。一道干燥的喷动式干燥机的气流流量比二道干燥的喷动式干燥机的要大得多。

6.带式干燥机的压力损失最小,其次分别是横流式、热风清理式、立式、大传筒式、热箱式、对撞式、大容量塔式、喷射式、喷动式、短塔式、热搁板式、高速滑移式、管道式和标准塔式。标准塔式干燥机的压力损失是其他任何干燥机的两倍以上。

7.管道式、短塔式和高速滑移式干燥机的单位压力的压力损失变化最大。

8.一道干燥的压力损失低于二道和三道干燥,主要是因为每道干燥的干燥机类型不同。

9.由于低气流流量和低压力损失,带式干燥机需要的输送用空气的能量最低,其次分别是大传筒式、热风清理式、横流式、立式、热箱式、热搁板式、对撞式、喷射式、短塔式、管道式、喷动式、高速滑移式、大容量塔式和标准塔式。

10.管道式干燥器输送用空气能量具有较高的可变性,主要是因为单个干燥单元的长度的变化。输送用空气的能量与管道式干燥机的长度有显著的相关性(r=0.92)。短塔式和高速滑移式干燥机也有显著的变化。

11.每个轧花厂系统干燥空气的能量分布广泛。每个轧花厂的所有干燥系统消耗总能量与该厂内每种干燥机类型的计算平均值的总和相关。

12.燃料的使用与气流流量和温度上升呈正相关。

13.带有喷动式和对撞式干燥机的系统燃料使用良好,具有较低燃料使用值(占总体提平均水平的55%),因为它们重复使用了干燥空气。

14.带有带式、大传筒式、喷射式和热风清理式干燥机的系统也具有较低的燃料使用值(占总体平均水平的66%),原因是气流流量较低,以及籽棉接触干燥空气的时间较长。

15.相比其他通常使用的干燥机,带有横流式和大容量塔式的干燥系统使用了较高的温度和大的气流流量,所以其具有较高的燃料使用值(占总体提平均水平的173%)。

16.系统干燥效率与初始棉纤维回潮率呈正相关(r=0.58)。带有标准塔式干燥机的系统是在用干燥系统中最有效的系统之一。

17.在测试时,正常工作中的干燥系统的数量与高初始回潮率的干燥系统的系统干燥效率呈正相关(r=0.57),但对于那些初始回潮率低的干燥系统(r=0.22)则不是这样。

致谢

非常感谢凯利·格林、德克萨斯州棉花轧花厂协会、罗杰·艾森、凯西·克里默、加利福尼亚州棉农和轧花工人协会的帮助以及在寻找合作的轧花厂的过程中马丁·迈赫纳、塞缪尔·杰克逊公司、罗斯·卢瑟福、拉玛斯公司以及约翰·法比安、金博尔棉花加工机械的帮助。同时感谢合作的轧花厂的帮助以及保罗·德尔加多和科克·、技术人员协助数据收集。