CPE/CO 抗拉伸绝缘电缆护套材料的研究

杜梦缘 孔德忠 于佳源

(无锡工艺职业技术学院,宜兴,214206)

目前,国内氯丁橡胶常用作电缆护套的主体,氯丁橡胶阻燃性好,常温下机械性能较好,但温度性能较差,再加上氯丁橡胶价格相对比较高,若单独以其作为电缆护套的主体材料,成本相对比较贵,从而限制了其使用。

氯化聚乙烯(CPE)橡胶是一种饱和的含氯橡胶,具有优异的耐热性、阻燃性、耐化学药品性、耐天候老化性和耐臭氧老化性,而且价格便宜,应用前景广阔[1]。但是CPE在低温时材料本身比较硬、弹性降低、抗撕性能变差,将其应用在任何情况下都需要柔软、弹性好煤矿用电缆护套较为困难。而氯醚橡胶(CO)的耐热性、耐油性、耐气候性及耐寒性较好,由于CPE与CO的相容性较好,并能进行共硫化,如将两者共混并用,可获得具有优良的物理机械性能(如拉伸强度、断裂伸长率高)的电缆护套材料,同时降低成本。

本工作采用CPE与CO并用,制得了抗拉伸性能较好的橡皮护套材料。

1 试验部分

1.1 主要原材料及生产厂家

CPE,牌号135B,杭州科利化工有限公司;CO,武汉有机合成材料厂产品;氧化镁(MgO),邢台神镁化工有限公司;氧化锌(ZnO),间接法,诸城正大中和化工有限公司产品;二盐基硫酸铅,高邑宏森化工有限公司;三盐基硫酸铅,海宁化工助剂有限公司;偏苯三酸三辛酯,山东豪耀新材料有限公司;70#氯化石蜡,聚磷酸铵,济南英出化工科技有限公司;高耐磨炭黑,青岛德瑞鑫环保技术有限公司;三氧化二锑,久通冶炼有限公司;水滑石,天堂助剂化工有限公司;沉淀法白炭黑,跃江钛白化工制品有限公司;改性煅烧纳米陶土,昇平矿产品有限公司;其他原料均为市售。

1.2 主要试验仪器和设备

密炼机,XSM-1/10~120型,上海科创橡塑机械设备有限公司;开炼机,JG-3010,江都市金刚机械厂;压延机,XY型,无锡市合丰机械设备厂。

1.3 性能测试

试样性能测试按 GB 7594-1987、GB 5013-2008、GB 2951-2008标准进行测试,老化条件:135±2 ℃×168 h,浸油实验条件:100±2 ℃×24 h。

1.4 试样制备

首先,将所述氯化聚乙烯和氯醚橡胶在70~80℃密炼机中塑炼2~3 min。然后依次加入二盐基硫酸铅、三盐基硫酸铅、N,N-二甲基苯胺、氧化镁、氧化锌、N,N-双(β-羟乙基)-苯并咪唑酮、N-N-苯基对苯二胺、70#氯化石蜡、聚磷酸铵、三烯丙基异三聚氰酸酯、三氧化二锑,混炼2~3 min。在密炼机中最后加入偏苯三酸三辛酯、环氧大豆油、高耐磨炭黑、水滑石、沉淀法白炭黑、改性煅烧纳米陶土,混炼3~4 min,形成混炼胶料,该混炼胶料在温度达到90~100℃时从所述密炼机中排出。排出混炼胶料在开炼机上薄通,并来回摆胶4~6次,接着在三辊压延机上压延,不开条出片;压延后的混炼胶料室温存放8~16h,然后放入密炼机混炼,混炼温度达到90~120℃时,加入三羟甲基丙烷三甲基丙烯酸酯,接着混炼0.5~1.5 min,然后排出混炼胶料;将混炼胶料在开炼机上薄通3~5次,并来回摆胶4~6次,接着在三辊压延机上开条出片,输出的橡页经过冷却辊冷却,过滑石粉箱后,即制得成品。

2 结果与讨论

2.1 组分选取

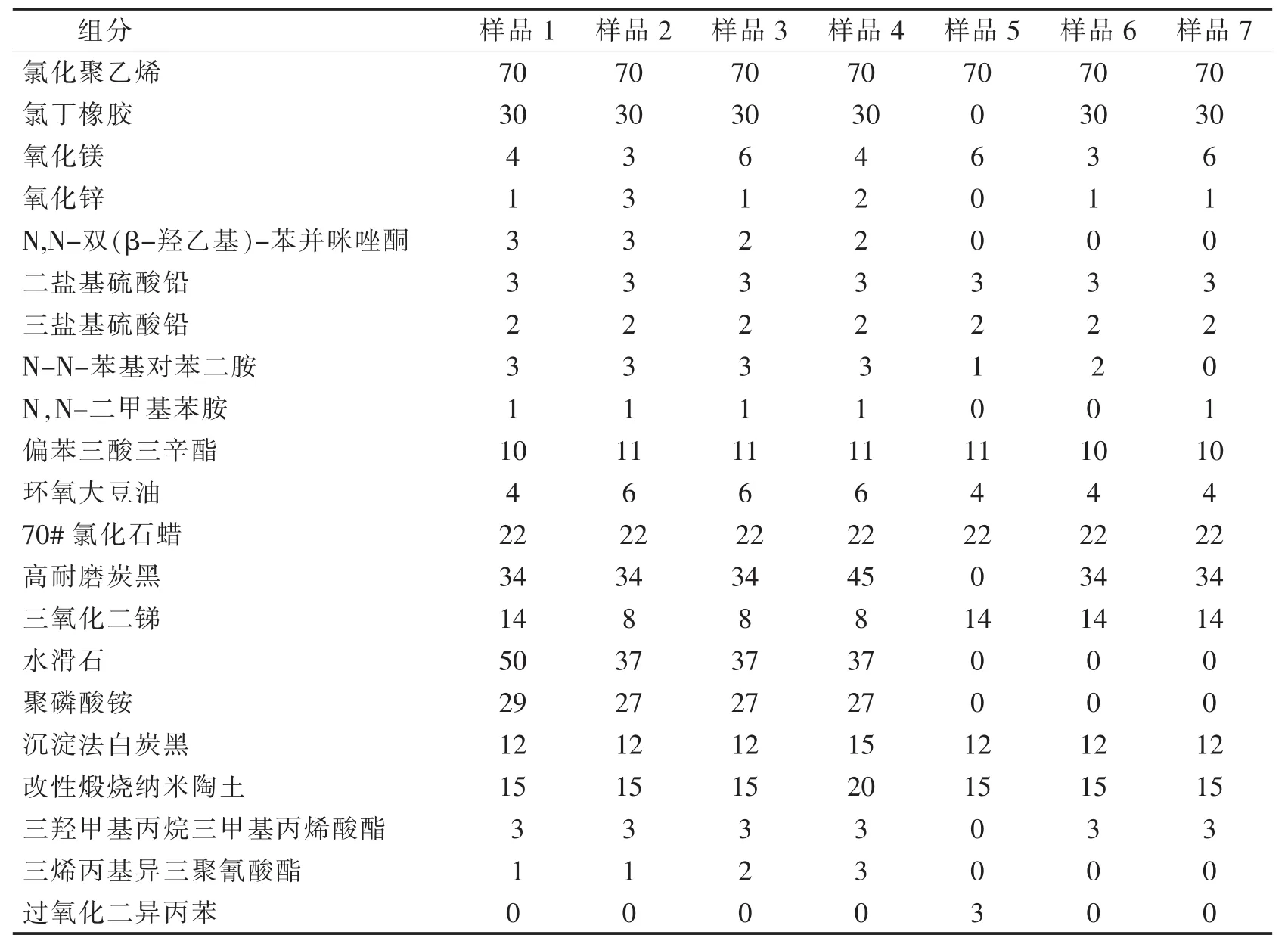

CPE和CO在加工或使用过程中会受到热、氧及臭氧作用,发生降解,并释放出HCl,加速橡胶的老化[2,3]。所以组分选取时,选择MgO作为HCl的吸收剂,起到稳定剂作用,同时与ZnO复配,考查不同配比时,对胶料性能的影响。CPE、CO的配方用量按照CPE/CO为70/30确定,稳定剂选择二盐基硫酸铅/三盐基硫酸铅为3/2进行试验,具体配方见表1。

2.2 物理机械性能

从拉伸强度、断裂伸长率、抗撕强度考察了CPE/CO护套材料的物理机械性能,测试结果如表2所示。从表2可以看出,加入CO的配方要比纯的CPE(样品5)的抗拉强度有明显提高,原因在于CPE、CO二者均为极性橡胶,相容性好,共混后可以实现共硫化。对比样品2和样品3发现,样品2的拉伸强度明显高于样品3,两者配方的主要不同之处在于,MgO/ZnO的配比不同,数据表明,当MgO/ZnO配比在3/3时,样品的抗拉伸性能更佳。对比表2中数据发现,样品1~4的拉伸强度性能普遍高于样品5~7,特别是样品3、4的抗撕裂性能较其他样品有显著提高,主要原因在于三羟甲基丙烷三甲基丙烯酸酯和三烯丙基异三聚氰酸酯共同使用,配比在3/2~3/3的范围内,可以提高胶料的抗撕强度。其中样品4的拉伸强度和抗撕裂强度最高,可以分别达到17.4MPa和14.1MPa,对比配方中的组分发现,样品4的中的高耐磨炭黑、沉淀法白炭黑、改性煅烧纳米陶土份数更多,这说明,补强填充体系的的加入,在一定比例下,可以有效提高胶料的机械性能,但是样品4的断裂伸长率较低,也说明,补强填充体系要控制在一定比例之下,否则会断裂伸长率会有所损失,在设计配方时要注意两者的平衡。

2.3 老化性能

本实验配方中采用二盐基硫酸铅和三盐基硫酸铅为主稳定剂,固定两者的用量为3/2,调节N,N-二甲基苯胺、偏苯三酸三辛酯、N-N-苯基对苯二胺的组分,考察共混胶料的老化性能,将样品经过135℃热空气老化168 h之后,CPE/CO护套材料性能如表3所示。

表1 CPE/CO共混胶料的配比Tab.1 Mass ratios of CPE/CO mixed samples(%wt)质量份

表3 CPE/CO护套材料的老化性能对比Tab.3 Mechanical properties of CPE/CO sheath material samples before and after aging

从表3中数据可见,样品5的纯CPE的老化性能最差,老化前后拉伸强度变化率和老化前后断裂伸长率变化率分别达到了-42.6%和-35.2%。而CPE/CO共混体系的老化性能普遍高于样品5,这主要是因为CPE/CO共混后,可以改善胶料的老化性能。另外,样品1~4的老化性能普遍高于样品5~7,这主要是因为,氧化镁、氧化锌与 N,N-双(β-羟乙基)-苯并咪唑酮配合使用,可以提高胶料的热稳定性,再加上N,N-二甲基苯胺、偏苯三酸三辛酯、N-N-苯基对苯二胺的复配与CPE/CO可以协同作用,从而改善了护套的老化性能和耐磨性能。其中以样品4的老化性能最优,主要原因在于样品4中的炭黑与白炭黑对共混胶料的热氧老化起到抑制作用,将二者配合使用可以达到更好的耐老化效果。

2.4 耐油性能

CPE/CO共混胶耐油实验在IRM903标准试验油中进行,浸油前后样品的拉伸强度和断裂伸长率,测试结果如表4所示。 综合来看,样品1~4浸油前后拉伸强度变化率和断裂伸长率变化率较低,尤其以样品2最佳,原因可能在于,氯化聚乙烯和氯醚橡胶并用同时采用偏苯三酸三辛酯和环氧大豆油进行复配比例较为适当,共混胶料获得较好的耐油性能。

表4 CPE/CO护套材料的耐油性能对比Tab.4 Oil resistant properties of CPE/CO sheath material samples before and after being soaked in oil

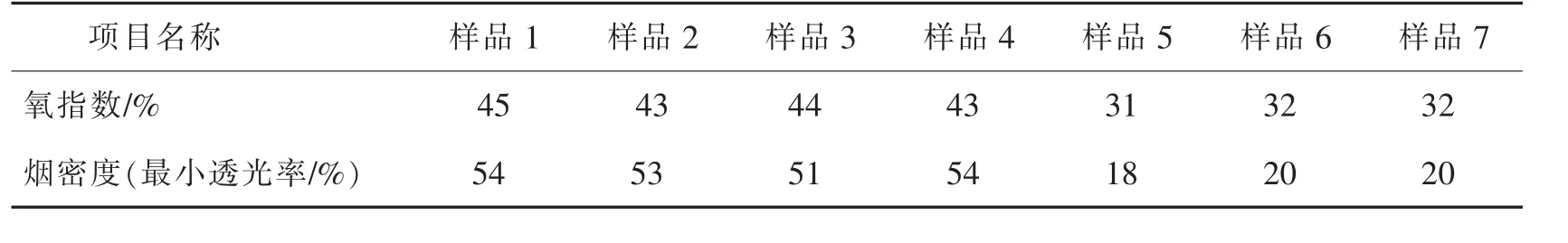

2.5 阻燃性能

通过测试样品的氧指数和烟密度 (最小透光率)来判定胶料的阻燃性能,测试结果如表5所示。对此数据发现,样品1~4的氧指数普遍在43%以上,最小透光率在51%以上,样品1~4的氧指数和最小透光率的参数优于样品5~7,对比配方组分发现,样品1~4中添加了不同比例的水滑石和聚磷酸铵。水滑石、聚磷酸铵配合70#氯化石蜡、炭黑、三氧化二锑,燃烧时相互作用,降低发烟量。70#氯化石蜡和三氧化二锑复配,可以提高氧指数。

表5 CPE/CO护套材料的阻燃性能对比Tab.5 Fire retardant properties of CPE/CO sheath material samples

2.6 绝缘性能

实验过程中,测得各样品的体积电阻率,如表6所示。实验结果表明,样品1~4的体积电阻率普遍高于样品 5~7, 最高可达 5.9×1011Ω·m,CPE/CO护套材料的绝缘性能得到有效的提升。

表6 CPE/CO护套材料的绝缘性能对比Tab.6 Insulation performance of CPE/CO sheath material samples

3 结论

(1)以CPE/CO为基体材料,制得了一种抗拉伸绝缘电缆护套材料,提高橡胶护套料的拉伸强度、断裂伸长率和耐油性能较为优异,所得护套材料的拉伸强度最高可达17.4 Mpa,断裂伸长率达504.9%,改善了护套的老化性能和耐磨性能,老化温度可以到达135℃,具有良好的耐候性能,也提高了自然交联速度,大大提高了生产效率和交联的均匀性。护套材料的氧指数达45%,最小透光率达54%,体积电阻率最高可达5.9×1011Ω·m。

(2)得到了4个较为优良的CPE/CO抗拉伸绝缘电缆护套材料配方,所得样品中样品4的机械性能、老化性能和绝缘性能最好,样品1的阻燃性能最好,样品2的耐油性能最好。