地铁联络通道冻结法施工中冷冻排管布置形式分析*

张 松

(1. 道路与铁道工程安全保障省部共建教育部重点实验室(石家庄铁道大学), 050043, 石家庄;2. 北京中煤矿山工程有限公司, 100013, 北京; 3. 石家庄铁道大学土木工程学院, 050043, 石家庄∥工程师)

目前,地铁联络通道施工在长三角等地区一般采用冻结法。在长度小于17 m的联络通道施工中,一般采用单侧布置冷冻站,双面钻孔施工。其中,一条隧道内施工大部分冻结孔(以下简称“主冻结面”),另一条隧道施工下部两排兜底封闭冻结孔以及可能增加的补孔(以下简称“辅助冻结面”)。施工中,辅助冻结面主要依靠主冻结面冻结孔尾端的盐水循环进行冻结,但由于钻头、单向阀等构件位于冻结孔前段,造成辅助冻结面浅部冻结发展效果较差。为保证临近管片位置保温效果,一般采用紧贴管片布置冷板及保温板进行保温。联络通道冻结施工中出现问题的常见原因是辅助冻结面靠近管片位置冻结效果难以满足设计要求,以致在开挖中某些点出现强度不足,最终形成涌水通道,酿成事故。本文针对目前施工现状,从冷冻排管的形式、流量、间距等方面进行分析,选择更为合适的冷冻排管相关参数,以提高冻结施工的安全系数。

1 冷冻排管形式

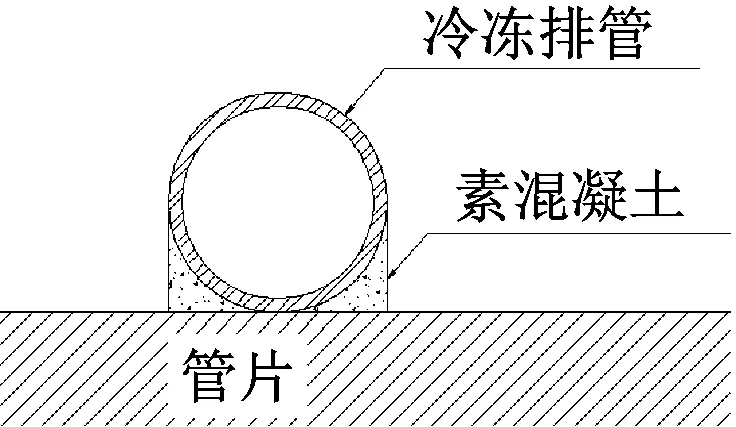

目前,联络通道施工主要采用φ48 mm×3 mm的圆形焊接钢管,偶有采用40 mm×20 mm×2 mm的矩形钢管。这主要是由于圆形钢管易于加工弯曲。大部分工地一般采用钢管直接弯曲后与管片贴合,本文中,为确保圆形钢管接触面积,利用郑州地铁1号线冻结工地将圆形钢管与管片贴合后,采用素混凝土填充空隙,形成45°~60°斜坡状增大接触面积,进行测试。测试发现,一旦盐水温度降低后,混凝土收缩变形,大量脱落,约保存40%左右。为能够模拟实际工况,设定圆形冻结管充填素混凝土呈90°,矩形钢管设定为直接全部贴合。具体布置形式见图1。

图1 两种冷冻排管布置形式

2 尺寸及流量选择

冷冻排管内盐水的流动主要分为层流及紊流,其中紊流的热阻较小,导热效率较层流高,约为层流的1.2~1.3倍[2]。因此,选择积极冻结期间盐水最主要维持区域-25 ℃(此段时间是冻结壁发展最为关键期间)以及开挖期间盐水温度-28 ℃计算相关雷诺数Re。

盐水流动状态随Re变化:Re∈[0,2 300), 盐水处于层流状态;Re∈[2 300,13 800],盐水处于层流向紊流转化阶段,但紊流状态居多;Re∈(13 800,+∞),盐水处于紊流状态[3]。

式中:

ωbr——液体流速;

dm——管子内径;

rbr——盐水密度;

μbr——盐水动力黏度系数;

g——重力加速度。

选取15 ℃时密度为1 260 kg/m3的盐水,-25 ℃时μbr=1.5×10-3,-28 ℃时μbr=1.65×10-3,计算选用不同管型的雷诺数达到2 300所需的流量。计算结果见表1。

由表1可以发现,在达到最低雷诺数要求标准的情况下,采用矩形钢管单组冷冻排管大约可降低所需盐水流量0.7 m3/h。在常规联络通道施工中,冷冻排管一般设置两组,每组50~70 m,因此,采用矩形钢管情况下,可降低盐水流量需求约1.4 m3/h。在实际测试中,辅助冻结面受透孔流量限制,盐水流量一般维持在一个稳定区间,各分组冻结孔流量维持在2.9~3.3 m3/h,因此有效压缩冷冻排管的流量,可增加各分组流量。

表1 不同管型的雷诺数达到2 300所需流量表

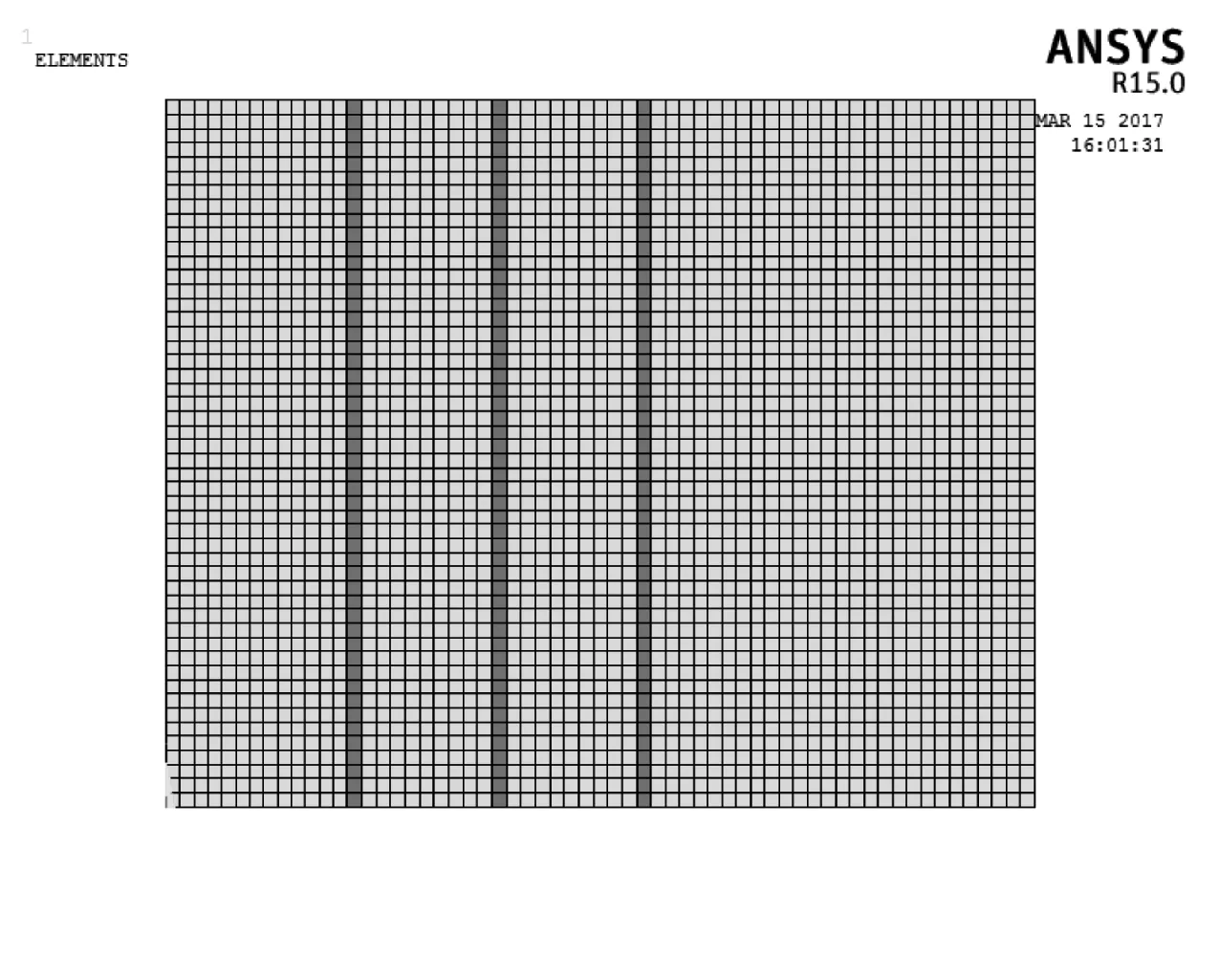

3 间距选择

根据上海地区冻结设计规范以及常规设计经验,冷冻排管间距一般不大于500 mm[4]。因此,选择排管间距分别为500 mm、400 mm、300 mm进行数值模拟,计算不同间距混凝土管片使用矩形冷冻排管12 h后的效果。数值模拟结果见图2。由图2可以发现,采用不同间距冷冻排管布置时,经过12 h冻结后,排管间均可形成有效的低温隔离带,隔绝土体内冷量外散。因此,冷冻排管布置可按相关规程上限500 mm间距进行布设,且适当放大间距仍可满足施工要求。计算结果也表明,单根冷冻管形式所产生的效率问题对工程影响不大,相对常规40~50 d的积极冻结工期,不同间距冷冻排管在短期内均可有效完成管片周围降温,从而使得管片温度低于土体温度,有效阻止土体冷量向外散失。

4 现场测试

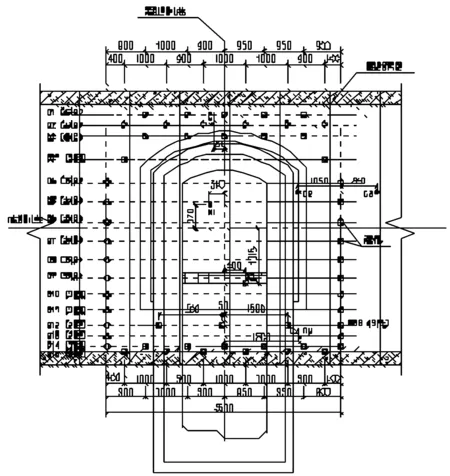

上海轨道交通9号线三期工程某联络通道为上海地区常规联络通道,其冻结孔布置剖面图、平面图如图3、4所示。施工初期主冻结面未铺设冷冻排管,现场实测冻结效果不理想。根据冻结效果,决定在主冻结面两侧增设冷冻排管,积极冻结第55天开始布置冷冻排管,并进行盐水循环,同时对侧墙靠近冷冻排管位置冻结孔C2、C3浅孔(贴近管片位置)进行测温计观察。测温孔温度变化如图5所示。由图可见,自第56、57天开始,两个测温孔测点温度下降速度明显加快。同时根据现场观察,冷冻排管循环盐水3 h后可明确观察到周围管片迅速结霜,且随着时间增加,结霜区域逐步扩大。因此,铺设冷冻排管后可有效降低附近浅部冻结壁温度,提高冻结壁与管片交接面区域安全系数。

a) 网格划分示意图

图3 联络通道冻结管布置剖面图

图5 测温孔温度变化曲线

5 结论

(1) 采用圆形钢管制作冷冻排管时导热效率高于矩形钢管,但圆形钢管和矩形钢管的制冷排管均可在较短时间内实现对隧道管片降温,因此二者效率差异可忽略不计;且采用矩形钢管制作冷冻排管可有效降低冷冻排管所需流量,确保辅助冻结面冻结孔流量,保证冻结效果,因此冷冻排管采用矩形形式更为有利。

(2) 采用40 mm×20 mm矩形钢管制作冷冻排管时,盐水流量易控制在不小于2.5 m3/h,以确保冷冻排管内盐水处于紊流状态。

(3) 冷冻排管线间距可根据施工处管片格仓位置及冻结孔成孔孔位适当放大,不必拘泥于“必须小于500 mm”,仍可满足施工需求。

(4) 对于夏季冻结效果较差情况,可在主冻结面布置少量冷冻排管,从而保证主面侧墙冻结壁发展,提高冻结壁与管片交接面位置安全系数。

(收稿日期:2017-03-20)