小型现场混装乳化炸药装药器的研制开发

张小勇,安振伟

(中国葛洲坝集团易普力股份有限公司,重庆 401121)

0 引言

近年来,随着现场混装乳化炸药技术进一步发展,国际上陆续出现了可以在中小型矿山及地下矿山进行现场混装爆破装药工作的小型装药设备。例如:ORICA公司开发的MCU2000系列移动装药单元设备,即可在适应地下环境的通用底盘装备上进行现场混装装药,又可方便移植更换底盘在基建工程、露天小型矿山进行现场混装装药;再如南非AEL公司开发的MCU系列移动装药单元设备[1],同样也是按需求配置灵活、高效、安全、多样化的现场混装设备进行个性化、差异化爆破服务。当前,国内大型露天矿山的工业炸药需求已逐步趋于饱和且呈逐年下降趋势,且随着露天资源开采的减少,露天开采也在逐步转为地下开采[2];同时,“一带一路”的基础设施建设市场越来越多,中小型爆破市场的工业炸药需求逐年加大,而国内民爆行业因一体化服务的发展不足[3-4],现在还未有适应这些市场存量大,但存在道路崎岖、工作面狭窄、单次用药量相对较小的基建项目、小型矿山及地采项目的配套装备。因此,亟需针对国内“小、零、散”项目的特性[5],研制系列化、轻量化混装设备及小型化便携式装药设备。

1 小型现场混装乳化炸药装药器技术要点

小型现场混装乳化炸药装药器(以下简称“小型装药器”)不含行走机构,将整个装药系统安装在一个钢支架上,轻便、移动性好,既可单独作业,也可装在其他带行走机构的汽车或台车上使用;不用电做动力来源,采用压缩空气作为动力来源,直接驱动执行机构进行装药作业,省去了电缆收放的麻烦,提高了装药机的安全性;小型装药器采用V型密封实现动态密封[6-7],泵送性能稳定可靠;采用水环润滑和末端敏化技术,将敏化剂和乳化基质分层输送,敏化剂在输药胶管内壁形成一层薄膜,避免乳化基质和管壁接触,减小了乳化基质的输送压力[8]。在胶管出料口再将敏化剂和乳化基质混合,乳化基质进入炮孔后再快速敏化,形成炸药;小型装药器将乳化基质输送泵和敏化剂输送泵联动控制,以乳化基质的输送量决定敏化剂泵的输送量,使二者严格按比例输送,保证了工艺配方的稳定性和一致性。

2 小型装药器工作原理和结构

小型装药器主要由底架、基质料箱、敏化剂箱、水箱、泵送系统及控制系统等组成,见图1。

小型装药器的乳化基质泵和敏化剂泵采用进口不锈钢往复式活塞泵和进口气动马达,每分钟往复运动次数可在0~60次间调节,气压0.3~0.7 MPa,最大输药压力为1.2 MPa。在装药现场,将压缩空气管和设备连接,压缩气体驱动泵送系统的气动马达,气动马达同时驱动基质泵和敏化剂泵,利用敏化剂润滑,将乳化基质和敏化剂泵入输药管并经输药管尽头的静态混合器混合后泵入炮孔内。

3 联动装置

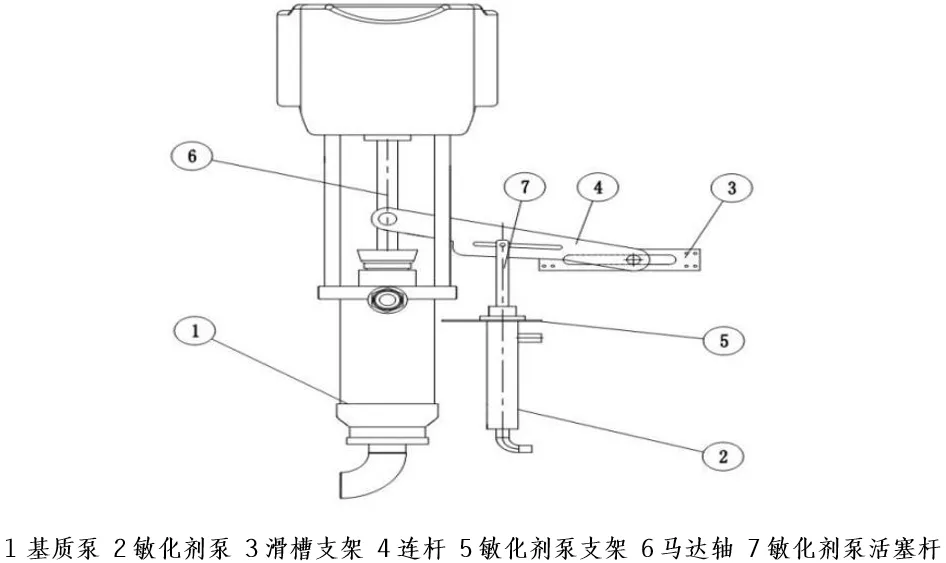

在现场混装乳化炸药的泵送过程中,要求乳化基质与敏化剂配比精确,才可制成质量合格的乳化炸药。为保证小型装药器工作可靠,开发了一种可无级调整配比的乳化炸药泵送联动机构,其示意图如图2所示。

图2 联动装置Fig. 2 Linkage device

当马达轴向上移动时,通过销轴带动连杆,因连杆一端与滑槽支架的滑槽相连,故连杆的左端随马达轴向上移动,右端在滑槽内水平滑动,同时通过连杆的滑槽带动敏化剂泵活塞杆向上移动;马达轴向下移动时,带动连杆的左端随马达轴向下移动,连杆的右端在水平槽内向右滑动,同时带动敏化剂泵活塞杆向下移动,完成一个回合泵送。当需要调整乳化基质与敏化剂的配比时,则按需求将敏化剂泵在敏化剂泵支架的长孔内进行调整。需增大敏化剂量时,将敏化剂泵向左调整并固定;当需减少敏化剂用量时,将敏化剂泵向右调整并固定。如此可实现乳化基质与敏化剂配比的无极调整。

3.1 静态敏化

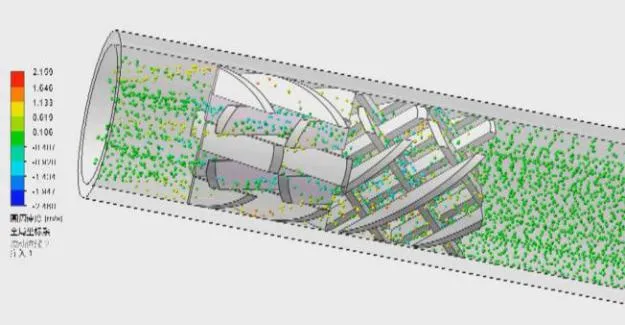

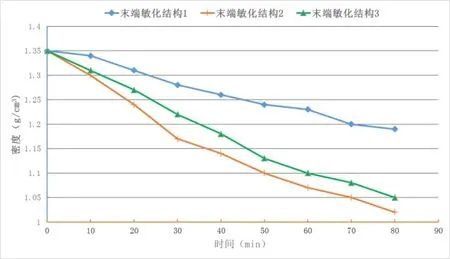

静态敏化工艺主要是通过一定的方式向乳化炸药中引入比较微小的气泡,利用一些方法使这些微小气泡按数量和大小均匀分布,并且保持稳定分布,不出现气泡的聚堆和离散[9]。敏化工艺对炸药的正常爆轰起着至关重要的作用,是乳化炸药生产中十分重要的一个环节,考虑到现场混装乳化炸药的输送安全,小型装药器采用了输药软管末端静态敏化敏化工艺方式。小型装药器在爆破现场进行现场混装乳化炸药装药作业时,敏化剂与乳化基质输送到输药管末端后,经安装在输药胶管出料口静态混合器,将敏化剂加入到乳化基质中,乳化基质和敏化剂在出料口快速敏化,在炮孔内形成乳化炸药。根据上述特点,利用计算机流体模拟仿真软件模拟敏化混合效果(如图3)与敏化试验过程中敏化速度(如图4)对比分析,确定了现场混装的末端敏化结构类型。

3.2 装备安全性

图3 静态敏化单元仿真模拟Fig. 3 Simulation of static sensitization unit

图4 静态敏化工艺试验Fig. 4 Static sensitization process test

小型装药器工作时,活塞与腔体不产生金属之间摩擦,仅限于密封(UHMWPE)与腔体之间的摩擦;由于采用大容积、大行程、低频率的工作模式,每分钟往复工作次数为30~45次,有效的防止工作过程中产生的机械摩擦热累积,保证了安全运行;选用非金属的高分子改性材料作为阀座,且活塞式容积泵的介质流体通道大(如图5),使泵体工作时单向阀体上下运动的撞击不产生火花和热量,同时改性材料可在温度达到120℃即发生严重变形[10],从而使单向阀失去密封作用而泄压。避免泵体高温发生危险。

图5 活塞定量容积泵Fig. 5 Piston quantitative volume pump

4 结论

小型装药器的研制开发为我国分布众多、类型多样、项目分散、狭窄工作面的中小型爆破工程,提供了一种安全、可靠、灵活、适应性强的现场混装设备,该装备突破施工现场对现场混装炸药车运输、作业部位的限制,解决人工方式装填成品炸药劳动强度大、危险程度高的现状,为突破混装炸药应用瓶颈,推动行业发展使现场混装炸药占比突破30%的目标奠定了坚实的技术与应用基础,具有重大的推广应用价值。