改性活性炭催化合成缩酮的研究

丁淑娟,刘万毅

(1.宁夏工商职业技术学院,宁夏银川 750021;2.宁夏大学化学化工学院,宁夏银川 750021)

在香料的合成研究中,缩醛(酮)类香料的合成与研究已经受到化学工作者们越来越多的关注。该类香料的香气持久,比原料醛或酮的香气更加淡雅,甚至有的产物香气完全不同。而且,这些香料在加香产品中稳定性高,应用更加广泛,时常还用于糖类物质的合成、羰基保护、油漆和制药工业,以及用作特殊的反应溶剂[1-4]。市面上合成该类化合物的原料比较丰富,合成的工艺简单,所以它们有着广泛的工业应用价值和开发潜力。传统的合成方法大多是在无机强酸中进行,这些催化剂存在着副反应多,对设备不友好,后处理工序复杂等缺点。随着环保意识和环保措施的增强与改进,人们对缩醛(酮)类香料的合成所用的催化剂的研究越来越多。本文是以改性活性炭为催化剂来催化合成缩酮,并对改性后的活性炭的催化性能进行研究。

活性炭因其具有强的吸附性能和催化性能而被人们所熟知,它是一种耐酸碱、耐热、不溶于水和有机溶剂、原料充足、易再生的物质。文献[5-11]报道中以酸性氧化剂为主(如浓硫酸、重铬酸钾、高锰酸钾等),对活性炭进行改性。改性后发现活性炭在缩酮、缩醛和酯化反应中均取得了良好的催化效果。从以上研究中可以看出,活性炭虽是一种载体,但是经过一定的方式方法改性后,在一定程度上对活性炭的孔隙结构进行了调整,增加了有效的表面氧化基团,使得活性炭和这些酸性氧化剂复合成为一种新型的固体酸催化剂,从而提升了活性炭的催化性能。

本论文以金属离子对活性炭进行改性,以苯乙酮和环戊酮分别与乙二醇的缩合反应为研究对象,探讨改性活性炭对缩酮反应的催化性能。

1 实验部分

1.1 试剂与仪器

环戊酮、乙二醇、苯乙酮、环己烷均为化学纯,催化剂为自制。

电动搅拌器,电热套,合成用标准的玻璃仪器,FTIR-8400型红外光谱仪,ZWA2J折光仪。

1.2 催化剂的制备

在一定浓度的硝酸铵溶液中加入一定量的活性炭(使用前需去灰),浸泡一段时间后,抽滤烘干,然后放入高压釜中,在一定温度下硝解一定时间,然后冷却后,加入一定比例的金属盐,在无水乙醇溶液中进行活性炭的改性,干燥后备用。

1.3 缩酮合成方法

苯乙酮乙二醇缩酮合成方法:在三颈烧瓶中加入一定量的苯乙酮、乙二醇、催化剂和带水剂,之后依次安装分水器、回流冷凝管和温度计,在搅拌下加热回流一定时间。反应完成后,稍冷却,将反应液和分水器中的有机层倒入分液漏斗中,分别用等体积的水和饱和食盐水洗涤,用无水硫酸镁干燥,常压蒸出带水剂,减压蒸馏收集110℃~113℃的馏分。

环戊酮乙二醇缩酮合成方法与苯乙酮乙二醇缩酮的合成相同,后处理时常压蒸馏,收集142℃~145℃间的馏分。

2 结果与讨论

2.1 苯乙酮乙二醇缩酮的合成

2.1.1 苯乙酮乙二醇缩酮的正交实验 为了获得最优的反应条件,将产率作为考察目标,在固定苯乙酮用量0.1 mol,带水剂为环己烷的基础上,选定带水剂的用量为(A),反应时间为(B),酮醇比为(C),催化剂的用量(D)为考察因子进行正交实验,正交实验结果(见表1)。

表1 L9(34)正交实验表

由表1中可以看出,影响反应产率的最主要因素是反应物酮醇的摩尔比,其次是催化剂用量和带水剂用量,最后是反应回流时间。

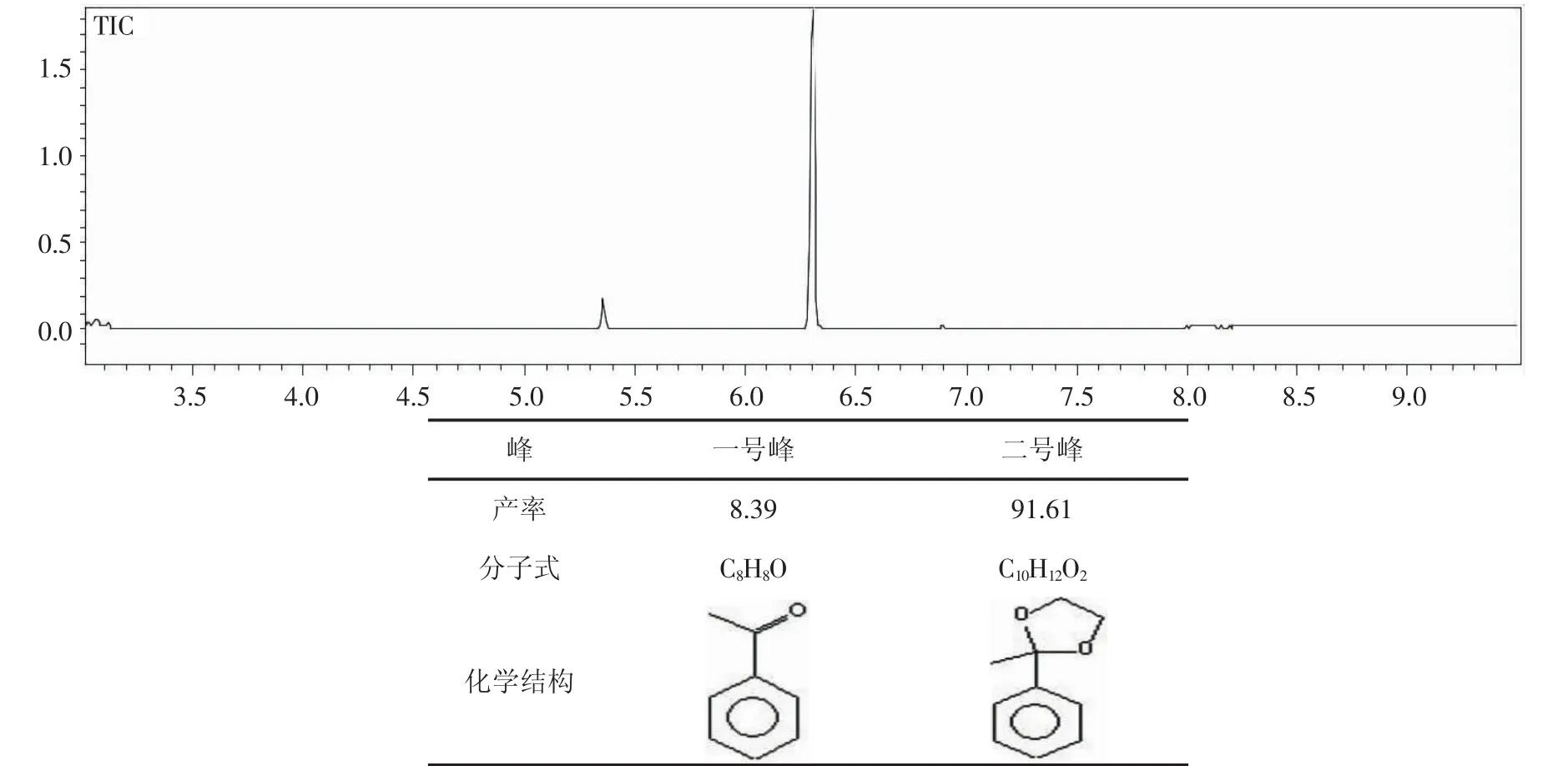

2.1.2 产品测试与比较 合成的苯乙酮乙二醇缩酮在常温下为白色晶体,用红外光谱分析仪器对合成产品进行分析,经KBr压片后利用红外光谱仪测定其红外光谱图,存在苯环C-H吸收峰(3 026 cm-1)、烃基C-H吸收峰(2 963 cm-1)、苯环骨架吸收峰(1 485 cm-1)、C-O 吸收峰(1 223 cm-1)和取代苯吸收峰(766 cm-1),初步可以判定产品为苯乙酮乙二醇缩酮,但是在(1 694 cm-1)时也有吸收峰,这是羰基的特征吸收峰,怀疑是产物中还有苯乙酮所致。为了进一步对产品进行验证,对合成的产品又进行了GCMS确认,结果(见图 1)。

由图1可以看出,所合成的产品虽然为目标产品,但因苯乙酮乙二醇缩酮的沸点与原料沸点非常接近,所以致使其最终的产品还含有苯乙酮,造成产品不纯,而且后处理比较繁琐。由于本实验的目的是检测改性活性炭对缩酮反应的催化活性,所以未对其产品做进一步的处理。

在相同条件下催化合成环戊酮乙二醇缩酮,将结果与苯乙酮乙二醇缩酮进行比较(见表2)。

由表2可以看出,改性后的活性炭对苯乙酮乙二醇缩酮的催化活性低于对环戊酮乙二醇缩酮的催化活性,而且环戊酮乙二醇的后处理比较简单,产品纯度比较高,因此以下实验仅对环戊酮乙二醇缩酮作了单因素的进一步考察。

表2 苯乙酮乙二醇缩酮与环戊酮乙二醇缩酮对比

2.2 环戊酮乙二醇缩酮的单因素考察

2.2.1 反应时间对产物产率的影响 反应时加入的量为:0.1 mol环戊酮、0.15 mol乙二醇、环己烷8 mL、催化剂0.8 g。实验结果(见表3)。

表3 时间对反应收率的影响

实验结果表明,6 h时产率最高。

2.2.2 酮醇比对反应收率的影响 反应加入的量为:8 mL环己烷、催化剂0.8 g、回流时间选择6 h、0.1 mol环戊酮。实验结果(见表4)。

结果表明,较适宜的酮醇摩尔比为1:1.7。

2.2.3 催化剂用量对反应收率的影响 加入的量为:8 mL环己烷、环戊酮0.1 mol、乙二醇0.17 mol、回流时间选择6 h。实验结果(见表5)。

图1 苯乙酮乙二醇缩酮GCMS图

表4 酮醇比对反应收率的影响

表5 催化剂用量对反应收率的影响

实验结果表明,当催化剂的用量为环戊酮9.5%较适宜,收率最高。

2.2.4 带水剂用量对反应收率的影响 加入的量为:催化剂0.8 g、回流6 h、0.1 mol环戊酮、0.17 mol乙二醇,实验结果(见表6)。

表6 带水剂用量对反应收率的影响

结果表明,较适宜的带水剂环己烷用量为8 mL。

2.2.5 产品测试 经测试后得出,合成的环戊酮乙二醇缩酮为无色透明的液体,沸程为142℃~145℃,折光率为(nD22.9=1.445 6),经KBr压片后利用红外光谱仪测定其红外光谱图,存在环内-CH2-中 C-H(2 935 cm-1)伸缩振动,C-H 变形振动(1 460 cm-1),-C-O-C-C-OC-伸展振动(1 100 cm-1),乙二醇的羟基峰也已不存在,说明产物中已经不含有乙二醇。由反应原理可知,此反应只能发生一种反应,生成环戊酮乙二醇缩酮,此物质为目标产物。

3 结果与讨论

在本论文所研究的缩酮反应中,使用的是经过金属盐改性后的催化剂。在对活性炭进行IR、XRD、SEM、BET以及表面酸性官能团的测定后,发现活性炭经改性后,其表面特性发生了很大的变化:(1)活性炭表面总的酸性官能团的含量有很大程度的增加,有酚羟基、羧基等的特征吸收峰,以及羟基特征吸收,这些都表征了改性后的活性炭酸性基团增强很多;(2)改性后活性炭BET比表面积、总孔容、平均孔径有增加,孔向中孔的发展变化明显,即改性后中孔的数目增多;(3)改性过程中,金属盐已负载在活性炭之上并形成无定形复合结构,增强了活性炭的催化性能。综上,改性后活性炭的表面形貌发生了很大程度的破坏,孔容、孔径增大,这对它的吸附性能和催化性能都有很好的促进作用。

在催化合成缩酮反应中,回流时间过长,可能是逆反应起了主要作用,致使收率不高;催化剂过多过少都不能把催化性能发挥得很好,所以对催化剂的用量进行了优化。最终得出的最优反应条件为环戊酮和乙二醇的比例为1:1.7,带水剂环己烷为环戊酮用量的9.5%、改性活性炭为环戊酮用量的9.5%时,反应6 h后,缩酮的收率能达到75.5%。使用这种先扩孔后改性的催化剂,其催化活性高、可重复使用,而且后处理简便,无三废污染,符合节能环保、绿色催化的发展趋势。