30CrMnSi不锈钢材料切削加工参数的优化

—— 基于有限元仿真实验的分析

赵夫超 毕忠梁 杨 坤 马希云

(安庆职业技术学院机电工程系, 安徽 安庆 246003)

不锈钢材料具有良好的耐浸蚀性和优异的力学性能,但其导热性能较差,加工过程中易出现粘刀、不易断屑等问题。借助有限元软件模拟金属切削过程,运用相应的力学分析模型来预测切削过程中产生的切削力、刃具和工件的变形以及工件表面质量等参数,从而控制刃具的磨损程度,耗时少、成本低。已有学者借助有限元软件实验研究了304不锈钢的切削表面粗糙度、切削力和切削区域的切削温度,分析了刀具切削过程中的磨损机理等[1-7]。本次研究主要以30CrMnSi不锈钢材料为对象,借助有限元软件模拟其切削过程,探讨不同加工参数对切削力的影响。

1 切削仿真模型

在有限元软件ABAQUS中,创建针对YT15硬质合金刀具和30CrMnSi材料工件的二维切削模型。建立模型时做了以下简化:(1) 假设加工的工件材料模型是各向同性的;(2) 不考虑在加工过程中由于摩擦和变形产生的高温所引起的材料内部金相的变化;(3) 不考虑工件在加工过程中发生的位移形变;(4) 假设刀具为刚体,不考虑其几何形状变化的影响。

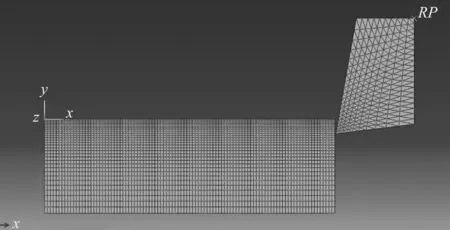

设定30CrMnSi材料工件规格为4 mm×1.3 mm,切削层厚度为0.2 mm;YT15硬质合金刀具的前角为+10°,后角为+7°。对30CrMnSi工件和YT15合金刀具划分网格,均使用四节点的四边形网格法,工件单元类型采用CPE4RT单元,运用自由网格划分技术和Advancing Front算法。依次设定种子密度、网格形状及运算法则和元素种类,然后对30CrMnSi工件和YT15合金刀具进行网格划分,鳞屑微织构区域划分得相对较细(见图1)。

图1 切削仿真有限元模型

30CrMnSi材料模型:

式中:σe—— Von Mises 流动应力;

A—— 屈服应力强度;

B—— 应变强化常数;

C—— 应变强化指数;

n—— 应变率强化参数;

m—— 温度应变率灵敏度;

ε*—— 相对等效塑性应变率;

T*—— 无量纲温度。

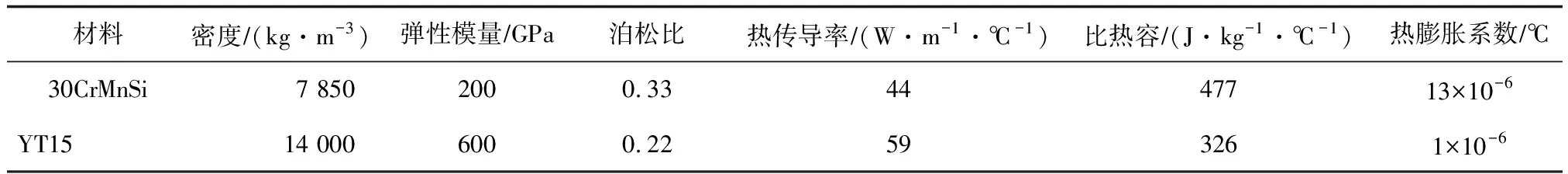

有关参数见表1和表2。

表1 30CrMnSi不锈钢本构模型有关参数

表2 刀具和工件材料参数

材料的断裂取决于材料的性质。本次分析,使用Johnson-Cook剪切失效模型。此模型具有单元分点等效塑性变形的特性,单元失效取决于损伤率ω的大小,当ω大于1时失效。在ABAQUS中设置一个状态变量S,通过它来控制单元的删除与否。S=1,单元保留;S=0,单元删除,即实现切屑与已加工表面的断离。

2 切削过程仿真

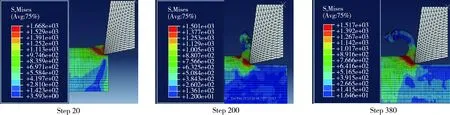

2.1 应力分布情况

图2所示为工件等效应力分布情况。刀具前区应力分布状态较复杂,等效应力在第一变形区最大,变化梯度也较大;在第二变形区,应力的分布较为均匀。Step 20中,刀具与工件接触的时刻,工件最大应力存在于工件与刀尖的相接点,刃具的前刀面和后刀面都存在一个最大的应力点。加工过程中,后刀面受到已加工表面的挤压与摩擦作用,这是在后刀面产生最大应力点的重要原因。刀尖的最大应力点,是由于工件与刀具之间的相互冲击、热力藕合等原因所导致。刀具前刀面的应力,主要是由于刀具与工件的摩擦所造成。随着仿真的进行,最大应力分布在第一变形区,主要是因为第一变形区发生了较大的弹塑性变形。在各个时间步中,尽管最大应力的区域面积和区域位置不同,但应力最大值一直保持恒定。这验证了冯·米塞斯屈服准则,即材料达到塑性应变时,应力值保持不变。

图2 不同时间步的Mises等效应力图

2.2.1 切削速度的影响

在加工过程中,断屑现象与切屑卷曲的半径直接相关。切屑卷曲的半径越小,切屑内部的应力越大、越集中。应力达到一定极限,自然会导致切屑分离。分离的切屑将多余的热量带走,已加工的工件表面也不会被划伤。切屑卷曲的半径在某个较大的范围,切屑不易过分弯曲,不容易断裂。这时,如不及时将切屑导出或通过特殊方式强行使其断裂,过长的切屑就会缠在刃具和工件之间,划伤已加工的工件表面。从图3可以看出,在其他条件不变的情况下,随着切削速度的增大,切屑的成形会越来越好。仿真实验结果表明,随着切削速度的提升,切屑卷曲的半径越来越小,切屑也越容易折断。高速切削有利于切屑成形。

2.2.2 刀具前角的影响

图4所示的切屑成形状态,是刀具前角分别为8°、10°和12°,在切削速度为70 m/s时的仿真模拟结果。由此可见,随着刀具前角的增大,剪切区切屑的流动性不断增强,切屑形状变得细长,切屑的卷曲半径越来越大。减小刀具的前角,则可使切屑的变形增大,切屑就较容易断裂。

图3 切削速度与切屑成形的关系

图4 刀具前角与切屑成形的关系

3 切削参数与切削力的关系

3.1 切削力的变化

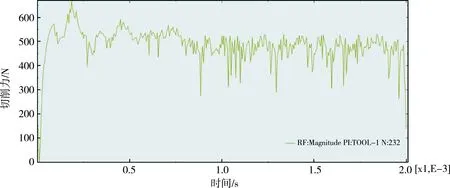

在切削实践中,材料产生弹性变形,继而其内部晶格发生滑移,导致塑性变形,切削力进一步增大,随着刀具向前移动,在刀刃处产生较大的应力集中,刀刃附近剪切应力超过剪切强度极限,则材料发生分离,切削力随之迅速减小。这一过程不停重复,导致切削力会在平衡值附近持续振荡。模拟仿真过程中,同样出现了这种情况。图5所示为切削速度为100 mmin情况下的稳态切削力变化曲线。刀具切入工件以后,切削力迅速达到稳定值。在切削路径上,随着刀具的向前移动,切削力持续增大。当刀尖前的节点满足分离条件时,刀尖前相邻的节点发生断裂分离,切削力迅速降低。随着刀具的进一步向前移动,切削力呈现出波动变化,在某一平衡位置附近,形成如图5所示的振动曲线。

3.2 切削参数对切削力的影响

切削速度对切削力的影响(ap=2 mm,前角12°、后角8°):随着切削速度的增大,摩擦系数不断减小,变形系数随之不断减小,切削力相应减小。同时,随着切削速度的增大,切削温度不断升高,被加工金属的强度和硬度随之降低,导致切削力下降(见图6)。

图5 切削力仿真结果

图6 切削力与切削速度的关系

刀具前角对切削力的影响(ap=2 mm,Vc=70 m/min,后角8°):前角的大小决定了刀刃的锋利程度与强度性能。增大前角,可有效减小切屑发生的变形,进而减小切削所需功率,降低切削产生的热量,提高刃具的耐用度。但是,增大前角会导致楔角减小,使得刀刃强度下降。前角过大,可能导致崩刃。车削不锈钢材料,在不降低刃具强度的前提下,应适当取大前角(见图7)。

图7 切削力与刀具前角的关系

刀具后角对切削力的影响(ap=2 mm,Vc=90 m/min,前角8°):在切削加工过程中,相应地增大后角,可以减小后刀面与切削表面之间的摩擦。但是,后角过大,楔角就偏小,散热条件会急剧恶化,刀具刃口强度相应降低,刀具耐用度随之降低。后角过小,则摩擦严重,切削力增大,会产生较多热量。刀具后角的大小对切削力有相对较小的影响。

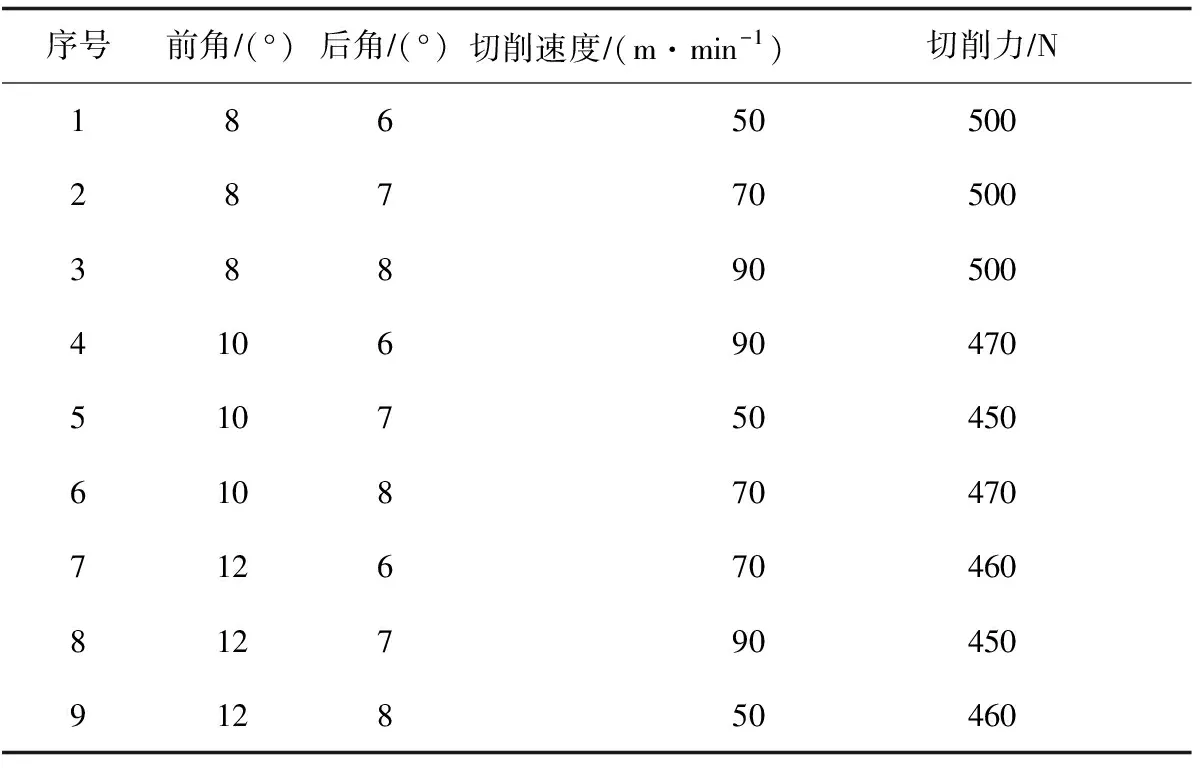

3.3 切削参数对切削力的影响极差

刀齿具有较大的前角,切削才能够顺利进行。后角在底齿上一般取6°~8°,刀齿法向截面的前角(γ)通常为8°~12°。结合实际加工经验,建立针对30CrMnSi的三因素三水平的正交切削试验方案。按正交试验表进行一系列的有限元仿真,仿真结果见表3,切削力极差如表4。

表3 ap为2 mm时的正交实验表

表4 切削力极差

对切削力的影响从大到小依次为:前角、后角、切削速度。

4 结 论

在有限元软件ABAQUS中,建立针对YT15硬质合金刀具和30CrMnSi材料加工件的二维正交切削模型,进行仿真实验,分析切屑的形成与影响因素,讨论不同切削参数对切削力及切削温度的影响,得出了以下结论。

(1) 随着切削速度加快,切削力会相应减小。

(2) 增大刀具前角,可以减小切削力,提高刀具耐用度。车削不锈钢材料,在不降低刀具强度的前提下,应适当取大前角。一般情况下,刀具后角对切削力的影响较小。

(3) 伴随刀具前角的增大,剪切区切屑的流动性相应增强,切屑形状较细长,切屑的卷曲半径相应增大,变形系数随之变小。

(4) 伴随切削速度的提升,切屑的卷曲半径越来越小,变形系数越来越大。