一种新的实现PLC多轴多段连续插补功能的控制方案

郑景涛

(福建(泉州)哈工大工程技术研究院,泉州 362000)

自动化以及机器人的运动是由运动控制器控制的,这些复杂运动曲线的控制方案通常采用品牌运动控制器。但这些品牌控制器往往具有一些限制条件,如雷赛的DMC运动控制卡,需要外配工控机且二次开发门槛较高;欧姆龙的NX系列控制器,成本高,二次开发深度受限。市场上常用品牌的PLC多轴连续插补控制方案模式单一固化,局限于单段的圆弧、椭圆和直线插补等,而功能齐全的品牌价格很高,通过自主研发生产成熟可靠的运动控制电路板难以实现。为解决上述问题,本文提供了一种常用电气器件搭建的、低成本的、模块化的、灵活的、开发周期短且门槛低的多轴多段连续插补控制方案,该方案已生产出2款产品并出售,在制造行业具有稳定可靠的前景。

1 技术方案

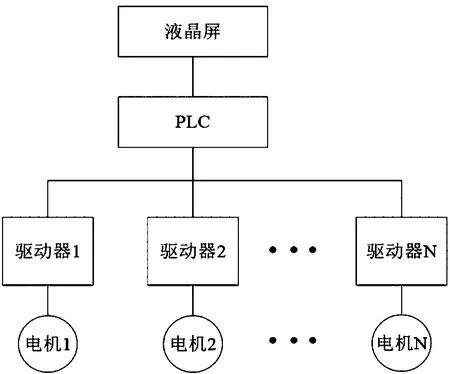

1.1 电气控制系统

电控系统的组成简单可靠,采用常用品牌PLC与电气器件组成,具有成本低,采购方便等优点,其主要包括:PLC、液晶显示触摸屏、电机及电机驱动器、电气连接器件,如图1所示。

图1 电控系统

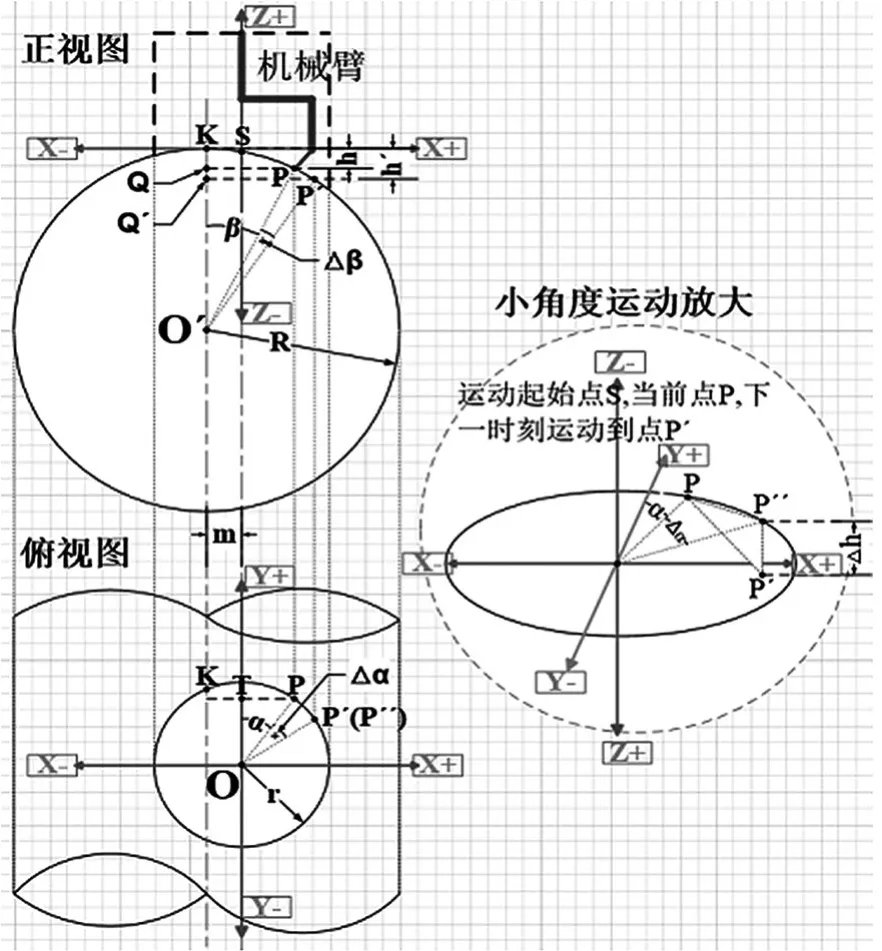

1.2 搭建理论模型

本文以2个相互垂直圆柱的相贯线(马鞍形曲线)为例建模并计算出运动曲线的数学表达式。如图2所示,设置左手坐标系,机械臂由旋转轴AxisR与升降轴AxisZ两个轴组成,相贯线包含旋转半径r(小圆柱Ο半径r),大圆柱Ο′半径R,偏心距m,运动起始点S,大圆柱最高点K,机械臂枪尖线速度V。

图2 马鞍形运动曲线模型

当机械臂运动到P点时,XY平面中旋转角度为α,此时P点相对于K点在Z轴方向的下降距离为h。机械臂旋转角度α与下降距离h的对应如式(1)所示。

由圆弧PP″=Δα,易知Δt时间旋转轴的位移给进量SAxisR=Δα,升降轴的位移给进量SAxisz=P″P′,总位移量为圆弧PP′。由于Δα很小,圆弧PP′≈线段PP′,圆弧PP″≈线段PP″,在直角三角形ΔPP″P′中可用勾股定理求得总位移量(线段)PP′的大小。

在工程技术应用中,枪尖线速度V一般为设定参数,可求得Δt=P′P/V,进而求得升降轴的速度给进量。

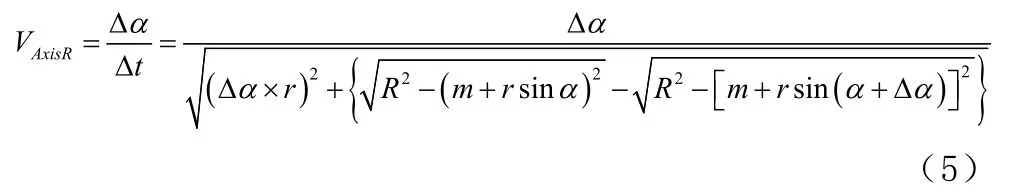

旋转轴的速度给进量VAxisR:

根据上述的模型可以求得点P到P′点的旋转轴AxisR与升降轴AxisZ的位移给进量SAxisR、SAxisZ与速度给进量VAxisR、VAxisZ。

1.3 马鞍形的轨迹曲线

相贯线(马鞍形曲线)在XY平面的投影是小圆Ο,如果将小圆Ο平均分成N份,再将这N个点投影回相贯线上就可将其分为N份,当N足够大时,即可将相贯线这样的复杂曲线划分为N个首尾相连的小线段。将第n份中的n(0≤n≤N-1)替换旋转角度α(α(n)=2πn/N)作为唯一变量带入式(5)推算出数学表达。SAxisR(n)、SAxisZ(n)、VAxisR(n)、VAxisZ(n)可通过软件编程表达出这些公式,计算出旋转轴AxisR与升降轴AxisZ所需的脉冲数(位移给进量)、频率(速度给进量),从而控制机械臂行走出一个马鞍形的轨迹曲线。

1.4 工程技术应用转化

根据所述搭建电控系统,通过PLC编程表达出所述模型(不局限于马鞍形)并推算出的SAxisR(n)、SAxisZ(n)、VAxisR(n)、VAxisZ(n),再通过PLC的脉冲输出端口向电机驱动器发送脉冲信号PLUS与方向信号DIR,从而控制各轴电机转动实现机械臂的复杂曲线运动。

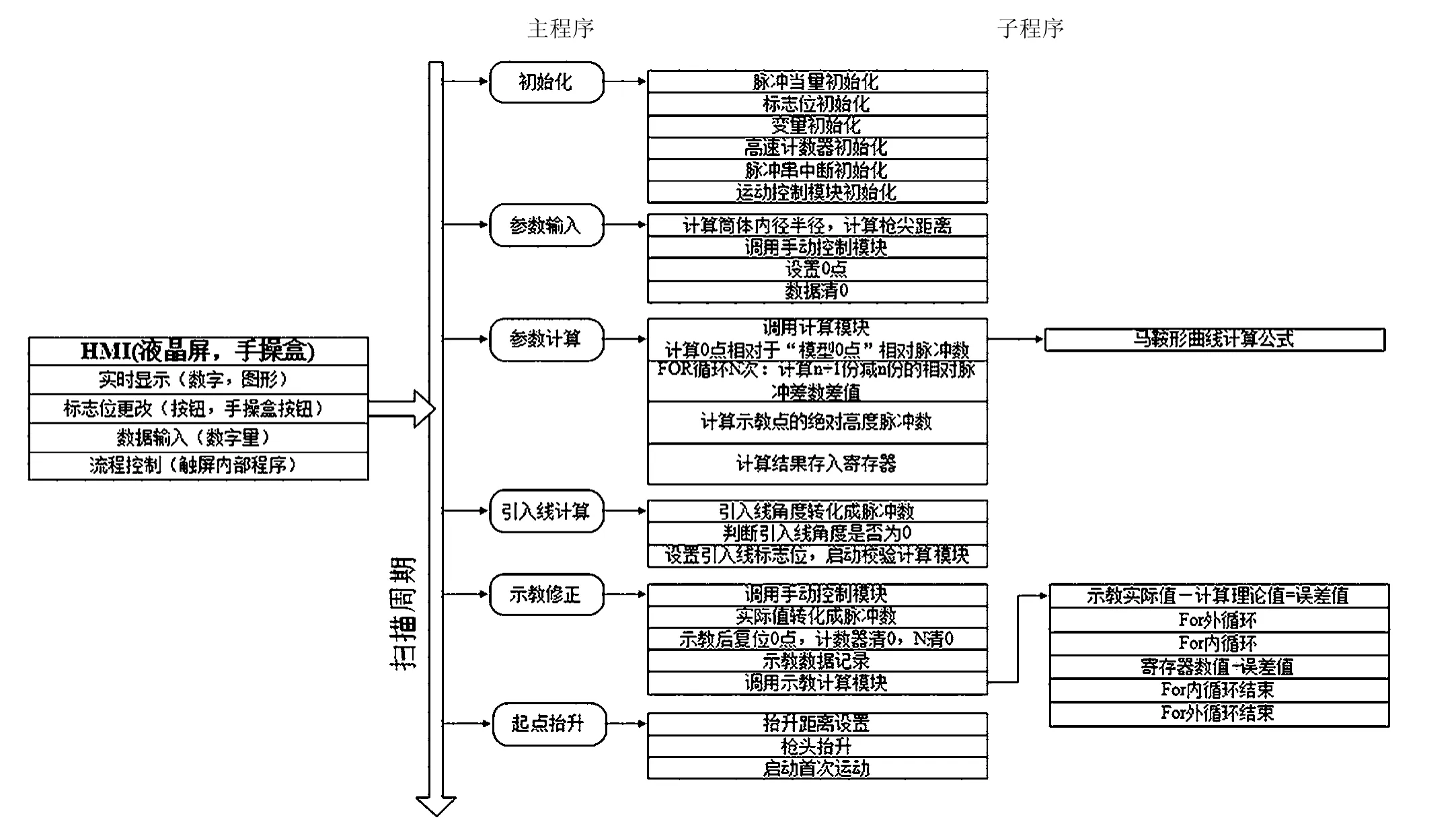

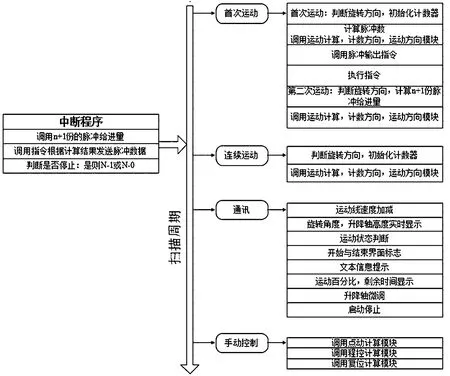

本文所述方案通过新的程序架构与PLC指令编程实现了灵活轴数(轴数受限于PLC脉冲输出端口数量)的多直线段(份数N受限于PLC寄存器数量)连续插补,实现了复杂轨迹曲线(模型可计算并通过PLC编程表达)的运动控制功能,因此这是一种新型的实现PLC多轴多段复杂曲线连续插补功能的控制方案。通过转化PLC编程的方式,本文给出新的程序架构,通过这种模式化流程可以实现其他模型曲线(可计算并通过PLC编程表达)的工程技术应用转化,具有广泛通用性。PLC程序第一阶段和第二阶段如图3、图4所示。

2 技术特点

2.1 PLC控制器连续插补方案

PLC作为控制器控制机械臂进行多轴多段的连续插补,在运动过程中实时计算并生成下一段运动数据,从而可实现速度与位置的实时调整,其主要特点如下。

图3 PLC程序第一阶段

图4 PLC程序第二阶段

以往PLC控制器的多轴多段连续插补方案(以下简称以往方案)的运动数据录入,工作量大且烦琐,需要通过包络表等方式录入大量运动参数,计算各段脉冲段之间衔接时的运动数据。本文采用搭建理论模型的方式自动计算并生成运动数据,只需输入特征参数即可(如平面圆的模型只需输入半径和圆心位置),因为不需要人工录入运动数据,可以高效的,大量的生成数据(数据量只受限于PLC寄存器数量)。

以往方案的插补功能模式单一,局限于单段的圆弧、椭圆和直线等插补模式,复杂的运动曲线也是通过这些模式组成的,并且需要提前设置插补参数(如轴数、模式等),因此数据录入完后运动轨迹就固定化,工件一旦开始运动就无法进行实时调整。本文所述方案采用搭建理论模型的方式自动计算生成运动轨迹曲线数据,可通过PLC编程表达运动曲线,不受限于固定的插补模式,具有广泛通用性。

2.2 连续插补的实现

以往方案的插补轴数固定且需要提前设置,通常是2轴~4轴,且带插补功能的PLC价格较无插补功能的高。本文所述方案通过不带插补功能的PLC实现2轴~6轴(轴数受限于PLC脉冲输出端口数量)之间任意轴数的连续插补功能,低成本的,更灵活的方式实现最多6轴的复杂曲线连续插补功能。

以往方案录入数据开始运动后,其轨迹曲线就已固化无法实时调整。因此,采用实时计算的方式自动生成数据,在当前段运动过程中实时计算生成下一段的运动数据,从原理上解决轨迹曲线固定化问题,控制方式更加灵活。实时计算生成数据的方式也解决了因反复启停、换向导致的脉冲数误差问题,因为每次启动前都会根据当前位置重新计算生成运动数据,精度更高。

2.3 实施效果

以往方案的开发与维护门槛较高,需要设计人员具有一定的专业能力。研发周期长投入多,而可维护性与可移植性不高,一旦设计人员离职往往会造成项目断档。本文所述方案采用常见电气器件搭建硬件平台,模式化流程编程,可靠性与可移植性高。目前,该方案已应用于2轴、3轴马鞍形和球形火焰切割机,效果良好。

3 应用情况

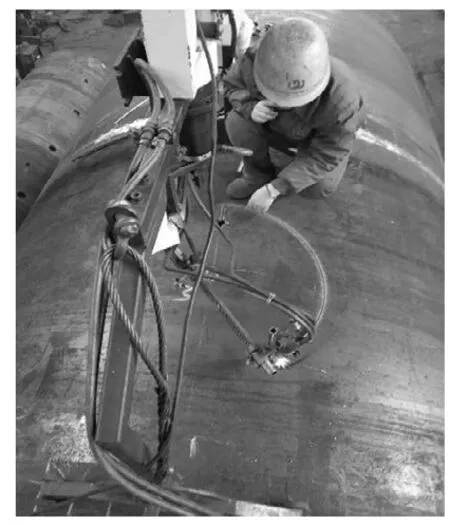

本文所述方案已应用于江西江联重工集团的切割工作中。2轴马鞍形火焰切割机原控制器采用的是嵌入式系统,在恶劣的切割环境中无法继续使用,原设计人员已离职导致维护工作无法继续进行。使用该方案替换了电控系统,顺利完成该产品的升级改造工作。公司派去一名不懂编程技术的装配工人到现场,通过远程指导方式装配工人在短时间内完成了电控系统替换与PLC程序下载。新电控系统器件少,可靠性高,设备运行良好无需维护。江西江联切割现场使用情况如图5所示。3轴马鞍形/球形切割机的全貌如图6所示。

图5 切割机使用现场

图6 3轴马鞍/球形切割机

4 结语

本文提供了一种新的控制思路与控制流程,摆脱了以往受品牌控制器限制的固化插补模式,并通过工程技术应用转化验证了其可行性、可靠性和可复制性,其具有广泛通用性与极高的性价比。该方案现在主要应用于弧面/球面上的直口圆孔切割、圆孔双面破口切割等切割焊接行业,它还可以推广到机器人、锅炉、压力容器、造船业等行业及相关制造领域,具有广阔的应用前景及推广价值。