直角坐标机器人的设计研究*

陈 熵 袁 真 李 旭,2※

(1.湖南农业大学工学院,长沙 410128;2.南方粮油作物协同创新中心,长沙 410128)

随着科技水平和制造业的快速发展,直角坐标机器人在现代工业生产中已得到广泛应用。目前,国内外主要采用壁挂(悬臂)式、龙门式、挂臂式等结构形式来设计直角坐标型机器人。各轴实现直线运动的传动方式大致有四种:齿轮齿条传动、滚珠丝杠传动、同步齿形带传动、直线电机传动。另外,在特殊场合也有采用钢丝绳牵引实现轴的运动,直角坐标式机器人在驱动方式通常采用步进电机驱动、伺服电机驱动等,根据机器人的类型和所需要完成的工作来具体选取合适的控制方式,广泛应用于制造业和其他行业。

本研究设计一种三自由度龙门式直角坐标机器人,其执行机构末端通过X、Y、Z三轴正交方向的直线运动,能够精确定位到空间中的任一点。其中,X轴、Y轴由步进电机驱动、同步齿形带传动;Z轴为直线电机驱动、丝杆传动。在控制系统的作用下,旨在实现机构空间中精确定位功能。本文主要直角坐标机器人的机械结构及控制系统,为直角坐标机器人在龙门型桌面级3D打印机的后续开发中提供参考。

1 直角坐标机器人机械结构设计

直角坐标机器人的机械机构设计包括:直角坐标机器人外形的设计、直线导轨的设计、直角坐标机器人传动方式的选择、轴承的选择等。

1.1 直角坐标机器人外形的设计

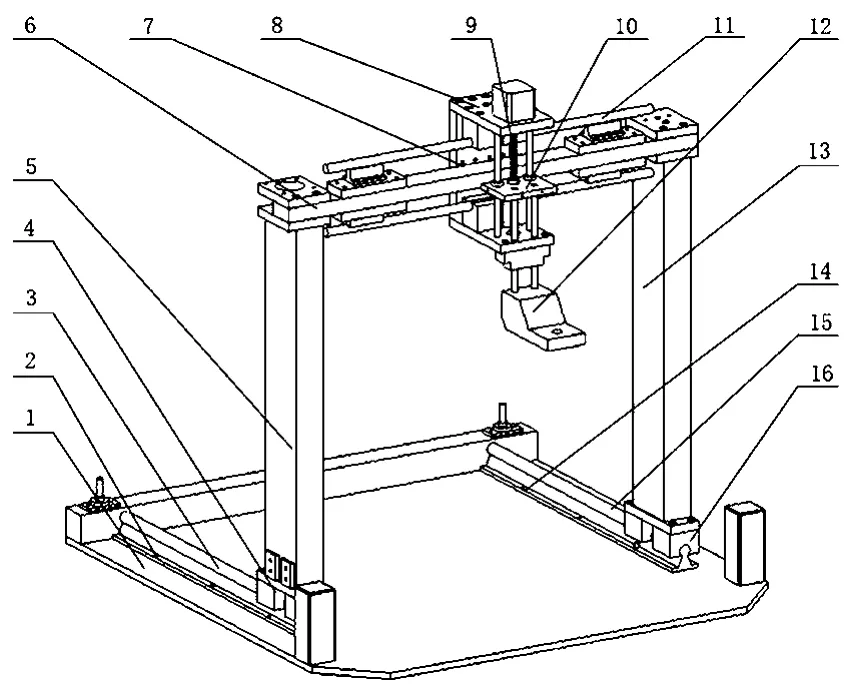

本研究设计的龙门式结构的直角坐标机器人,总体空间尺寸设计为:长度方向700mm,宽度方向716mm,高度方向420mm。综合考虑直角坐标机器人的应用场景、成本等方面考虑,加工零件的材料要求强度较高、重量轻、材料价格低、弹性模量大,所以,本次设计的直角坐标机器人机械结构主体材料选择6063铝合金和铝型材,其结构如图1所示。

1.2 直线导轨的同步带齿型带传动设计

直角坐标机器人的X轴和Y轴的传动方式,是利用同步带传动来实现滑块在滑轨上的直线运动。X轴和Y轴上的受力主要是由径向的压力引起的摩擦力,X轴上的行程长度为420mm,Y轴上的行程长度为450mm,为保证运动的稳定性,X轴及Y轴的直线导轨均由两根圆柱形导轨对称分布,其导向精度高,安装简便,高低速均可应用。

图1 直角坐标机器人结构图

直线导轨应具有良好的耐磨性,摩擦因数尽可能小,具有良好的加工和热处理性能。因此,导轨的材料应选用镀铬钢,为提高导轨表面硬度,采用表面淬火工艺。

执行机构末端负载在X轴滑块上,工作时,X轴驱动电机带动X轴方向的滑块运动,从而带动末端执行机构在X轴方向上移动,实现执行机构末端在X轴方向的定位。左右两根立柱分别安在Y轴的双滑块上,与X轴方向同理,Y轴驱动电机工作时,带动双滑块在Y轴方向的导轨上运动,从而带动立柱上X轴滑轨的移动,实现执行机构末端在平面上任意点的运动。

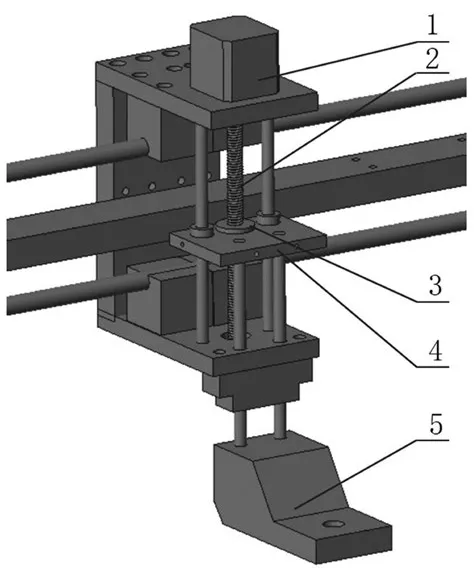

1.3 直线导轨的丝杆传动设计

直角坐标机器人Z轴的传动方式是丝杆传动。利用螺旋丝杆带动丝杆螺母上下移动,从而使与丝杆螺母间接固连在一起的连接杆实现上下运动。螺旋丝杆具有精度高、摩擦阻力小、定位精度高的特点。

执行机构末端与Z轴滑块相连,丝杆螺母稳定装配于滑块上,Z轴方向驱动部分通过驱动丝杆转动,带动丝杆螺母的升降,从而间接带动末端执行机构的升降,实现末端执行机构在Z轴方向的升降。Z轴方向升降结构图如图2所示。

图2 Z方向升降结构

2 直角坐标机器人控制系统设计

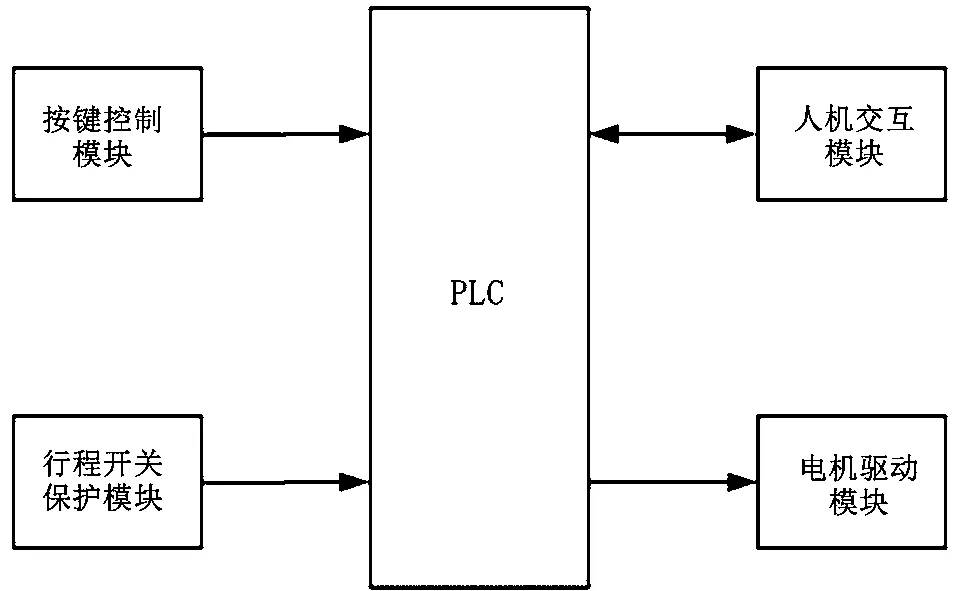

本研究的直角坐标机器人控制系统是由PLC(可编程控制器)、步进电机驱动器、按键控制模块、行程开关保护模块、人机交互模块所组成。通过人机交互模块,人为输入X、Y、Z三轴坐标后,PLC接收模块处理后的信息,并控制各轴电机旋转,最终实现执行机构末端移动至相应坐标轴位置。控制系统结构示意图如图3所示。

图3 控制系统结构示意图

2.1 步进电机驱动电路设计

本次设计采用步进电机驱动,其转速与脉冲频率成正比,转动角度由发出的电脉冲数决定,且结构简单,没有累积误差,精度高,带动负载惯量的能力。

步进电机驱动部分由步进电机和步进驱动器组成。在选择步进电机型号时,需要知道电机所要传递的转矩大小来选择电机的型号。本次设计的驱动X轴和Y轴方向运动的步进电机型号为:57BYGHT。驱动Z轴方向运动的步进电机型号为:42BYGHT。

步进电机驱动器为直流两相步进电机驱动器。

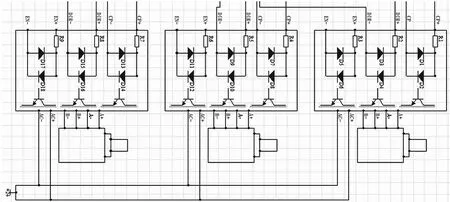

额定电压为:12~42V、额定电流为4.5A。驱动器的CP+和CP-分别表示控制脉冲信号正端和负端;DIR+和DIR-分别表示方向信号正端和负端;EN+和EN-分别表示使能信号的正端和负端。A+和A-接步进电机A相绕组的正负端;B+和B-接步进电机B相绕组的正负端。当A、B两相绕组调换时,可使电机方向反向。驱动器与步进电机连接电路图如图4所示。

2.2 按键控制模块电路设计

按键控制模块实现了控制系统的启动、停止、脱机保护功能。设置启动按钮SB1、停止按钮SB2和脱机按钮SB3,启动按钮接入控制器X000输入端口,按下启动按钮将触发控制器内设定程序,直角坐标机器人按照设定要求完成动作,具体动作顺序由控制器程序给定。停止按钮与控制器X001输入端口相连,打开后,各轴上的运动立刻停止,但电机输出轴处于锁死状态,不能转动。脱机按钮SB3接入控制器X002输入端口,按下后,各电机轴脱机,不再锁死,外力可使轴转动。

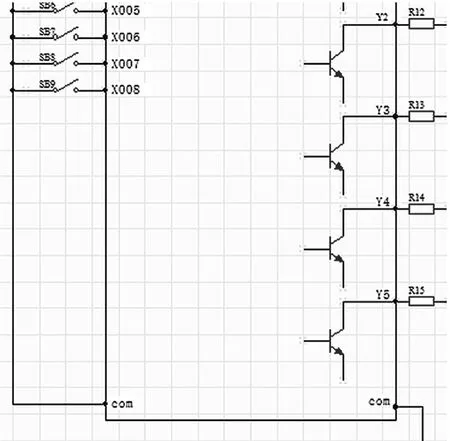

2.3 行程开关保护模块电路设计

图4 驱动器与步进电机连接电路

直角坐标机器人三轴上的运动可将末端执行机构定位到工作空间中任意位置,各轴上的运动有固定的行程。为保证正常工作,方便确定运动开始时的空间原点,需设置行程控制电路,Z轴上的行程长度为200mm,在其两端安装行程开关SB4和SB5,接入PLC控制输入端口X003和X004;X轴上的行程长度为420mm,在其两端安装行程开关SB6和SB7,接入PLC控制输入端口X005和X006;Y轴上的行程长度为450mm,在其两端安装行程开关SB8和SB9,接入PLC控制输入端口X007和X008;当各轴上的运动达到行程极限位置时,行程开关打开,触发PLC内置程序,改变运动方向或立即停止动作,起到安全保护作用。开关设置电路图如图5所示。

图5 开关设置电路

2.4 人机交互模块设计

以触摸屏作为人机交互模快已经被广泛使用,并能满足本研究控制系统的坐标位置输入与显示功能。为了实现执行机构末端的精确定位,需要通过人为输入X、Y、Z三轴坐标,对输入坐标进行行程范围的合理性判断后,再通过电机驱动,将执行机构末端移动至相应坐标轴位置。

2.5 控制系统程序设计

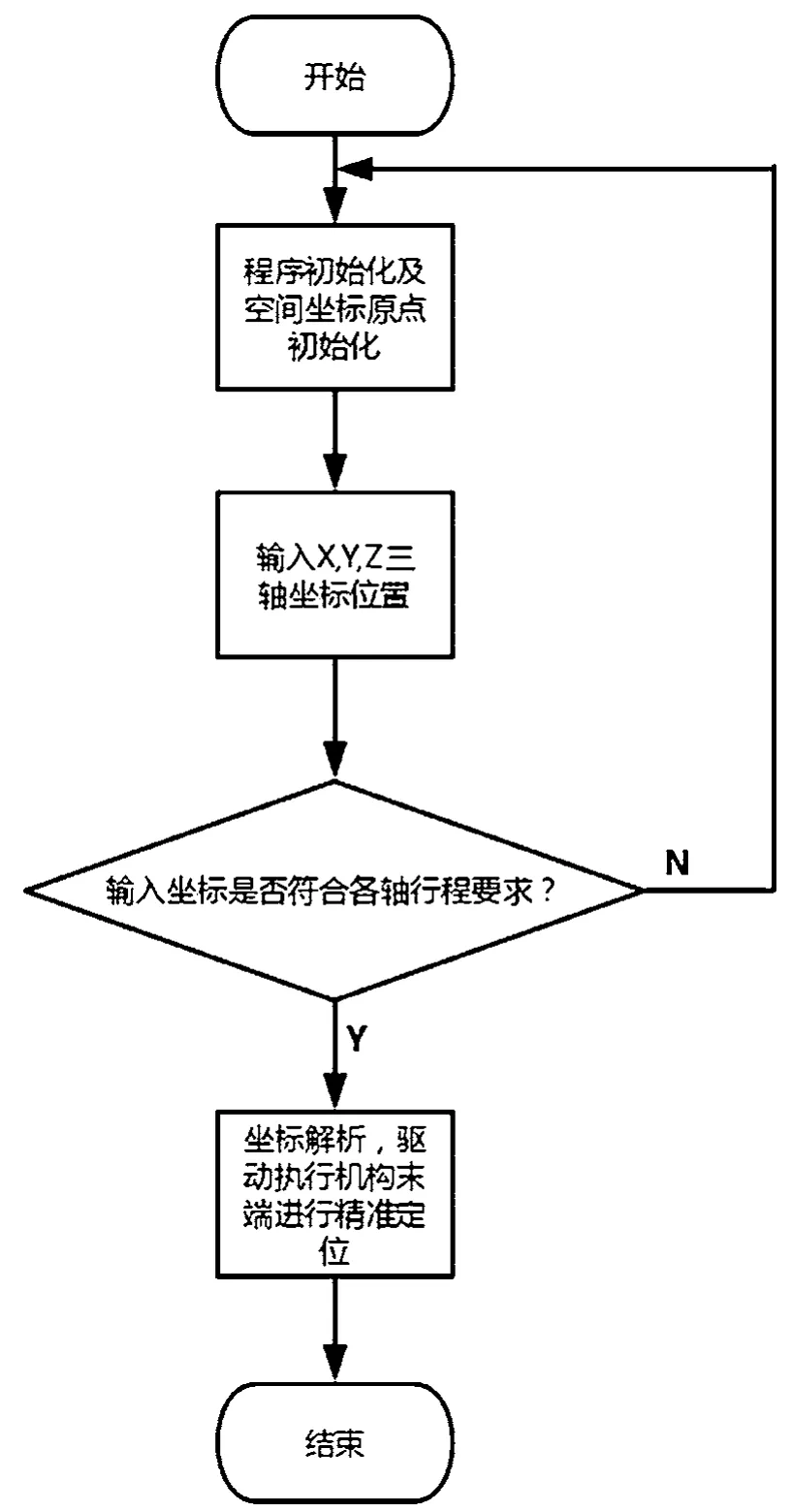

通过PLC对各个系统模块的数据采集与驱动控制,实现执行机构末端的精准定位。

由于驱动电机的当前位置没有断电记忆功能,在机器断电后,每次重新启动都需要将执行末端移动至空间坐标原点,因此,需要通过固定程序实现空间坐标原点的初始化。初始化功能的实现是通过X、Y、Z三轴电机依次向坐标原点方向进行旋转,直至触发原点位置的行程开关SB4、SB6、SB8,并及时停止相对应的电机,此时程序设定当前三维坐标0.0.0为空间坐标原点。控制系统软件流程图如图6所示。

3 结论

(1)本文设计制作了一款龙门式直角坐标机器人,总体空间尺寸的长度方向为700mm,宽度为716mm,高度为420mm。X轴上的行程长度为420mm,Y轴上的行程长度为450mm,Z轴上的行程长度为200mm。机械结构主体材料选择6063铝合金和铝型材。

图6 控制系统软件流程

(2)该直角坐标机器人的驱动方式选用电力驱动,采用步进电机。X轴和Y轴方向运动的步进电机型号为:57BYGHT。驱动Z轴方向运动的步进电机型号为:42BYGHT。

(3)该直角坐标机器人的工作流程为:按下启动按钮SB1后,程序初始化,各轴复位到行程中点,执行机构末端处于空间原点;然后,通过人机交互模块,人为输入X、Y、Z三轴的坐标信息,控制器通过坐标解析,发送一定频率、数量的脉冲信号,驱动各轴的步进电机匀速转动规定转角,Y、X、Z轴上构件依次移动到目标位置,末端执行机构完成指定动作后,各步进电机再次驱动Z、X、Y三轴上构件依次移动到目标位置,完成工作。