基于UG的汽轮机转子平衡孔钻模设计

刘 华 黄俊杰 李蒙军

(东方汽轮机有限公司,德阳 618000)

1 问题的提出

在汽轮机新产品研制过程中,经常需要设计专用工装来满足各种加工要求,而工装的设计大多采用AutoCAD绘制平面图,工装设计的正确性、合理性及实际的可操作性在早期不能直观体现,设计质量无法完全保证,生产中将造成许多不必要的工装返修甚至报废。基于以上原因,当前在工装设计方面逐步采用三维软件进行辅助设计,其优点在于:三维实体模型非常直观,不仅可以对工装自身结构进行优化,而且可以将模型投影到现场应用的环境中,使得设计的工装更满足实际需求。

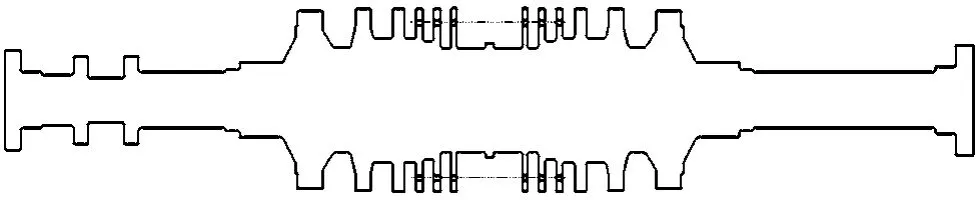

2 转子及平衡孔结构

在汽轮机转子叶轮上开设平衡孔,其作用是减小叶轮两侧蒸汽的压差,平衡转子的轴向推力。常见的汽轮机转子及平衡孔结构如图1所示,正反级叶轮开设有平衡孔,但只能使用专用钻床从中间向两边进行加工,为了弥补专用钻床精度不足,就需要使用钻模来保证孔的加工精度。

图1 汽轮机转子

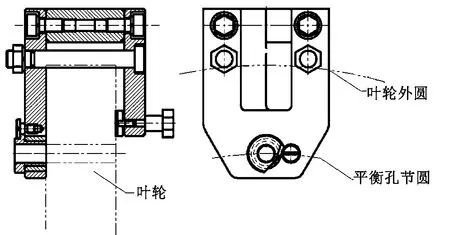

3 平衡孔钻模原理

钻模为弧段形式,用叶轮外圆定位,通过端面的压板螺钉,将钻模固定在叶轮上,径向位置靠钻模安装后自动获得,周向位置靠钻模对线来确定。要求钻模在安装过程中不能与叶轮和端面汽封齿产生干涉,而且加工时还要有足够的操作空间,如图2所示。

图2 平衡孔钻模使用示意图

4 钻模零件三维模型设计

三维设计的核心是参数化、模块化。在进行三维设计前,笔者确立了一种设计思路:充分利用软件参数化功能,建立通用化模块,使设计过程变得方便快捷。在设计钻模时可以将尺寸分为两类:一类是固定不变的,另一类是随产品不同而改变的,设计过程中依上述两类尺寸来构造零件。为此,在UG草图设计中就要对标注重命名,标注是一个等式,左边是这个标注的名称,右边是这个标注的赋值。赋值的内容既可以在表达式当中定义,也可以在表达式当中直接赋值。这里将它用于定位的销钉孔尺寸以及给销钉孔间距定值。

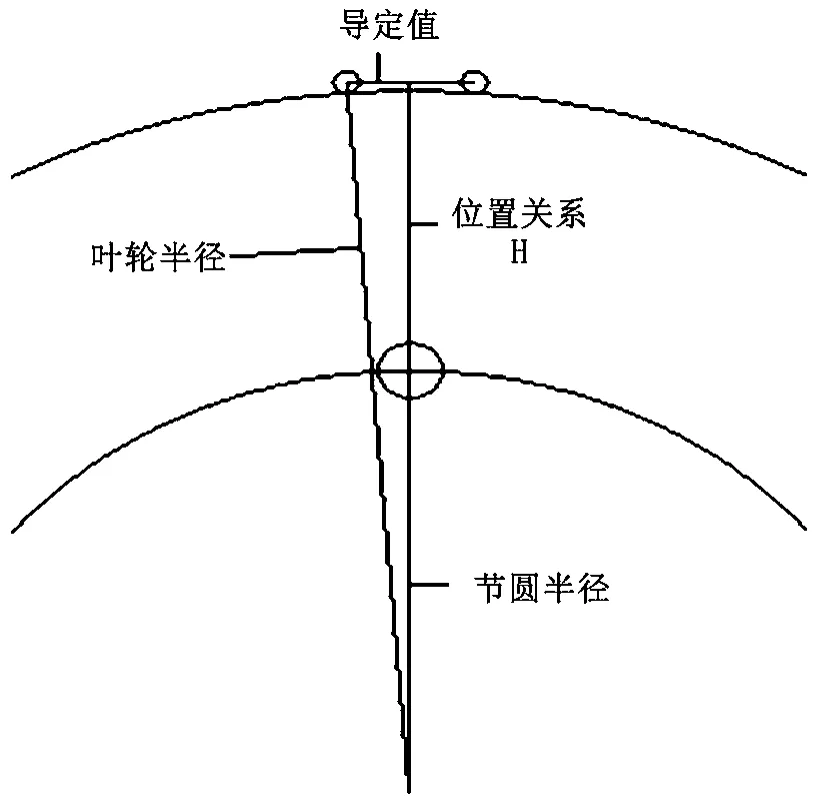

在完成定值标注后,接下来进行参数尺寸命名。如图3所示,钻模板上平衡孔的位置与叶轮外圆及定位销直径有关,且存在一个几何函数关系,找出该关系之后,就可以将叶轮的外圆和平衡孔节圆两个关键尺寸作为自变量,然后用表达式间接求出相对尺寸,该尺寸即为参数尺寸。如图4所示,在设计钻模时只需输入叶轮的外圆尺寸(D1)、平衡孔节圆尺寸(D2),就能自动获得作图需要的尺寸。

图3 钻模尺寸关系

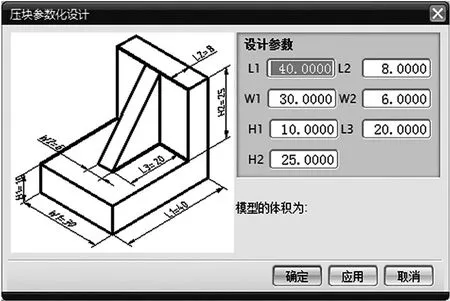

通过进一步研究发现,人们可以把需要定义的尺寸写入自定义参数中,因此设计该零件只需要在图4界面就能完成,完全不用画草图,从而省略了重复烦琐的建模过程,设计效率明显提高。同时UG还提供了UG/Open接口,可以使用该工具创建参数化设计的分级菜单到UG菜单栏,UG提供的页面设计如图5所示,可以自行编写DLL文件,输入的值可以驱动模型改变尺寸,这样就完全实现了零件设计的参数化。批量化的零件可以使用Excel表格编辑参数,直接生成模型。

图4 钻模设计参数尺寸定义

图5 零件参数化设计

5 结语

模块化设计方法可以去除许多重复性操作,不仅有效地缩短了平衡孔钻模设计周期,还降低了使用难度,使三维设计变得更加方便可行。通过该方法的应用,设计者在拥有钻模的三维模型后,不仅可以将模型导入转子中进行对比,使钻模更加可靠和符合实际需求,还可以用它来进行后续工装的重量计算和强度校核等。