基于新技术下陶瓷设计快速成型的新方法研究

李文娟 赵士樟

摘要:随着科技的快速发展,仅凭经验直觉来进行的陶瓷设计越来越无法跟上当今产品的更迭速度和满足高度个性化的陶瓷需求。新技术带来了新的陶瓷设计与生产方式的变革,这种变革直接提高了陶瓷设计与生产的效率。虽然陶瓷设计已经加入了计算机辅助设计,但今天如何融入Free Form触觉式设计系统、逆向工程、3D打印等高新技术需要更深入的研究。

关键词:陶瓷设计 逆向工程 3D打印 快速成型

中图分类号:TB472 文献标识码:A

文章编号:1003-0069(2018)06-0122-02

引言

设计是一种有目的、有意识的造物活动,起源可以追溯到人类首次使用工具。设计作为协调人与自然、人与人、人与物和谐相处的一种方式应用在各类产品设计当中。其中,陶瓷设计一直沿用传统的制作流程,练泥、拉坯、印坯、利坯、晒坯、刻花、施釉、烧窑、模种制作、模具制作、模具干燥、倒浆等。这些工艺耗费了大量的时间、人力、精力,一款全新的陶瓷产品需要经过十几天甚至一个月的时间来制作,越来越无法适应当今陶瓷更新换代的速度。然而通过与科技结合,使用全新的设计方法,可以将这个过程缩短几十倍,创造一款全新的陶瓷产品甚至十几分钟就可以完成,大大缩短了产品开发周期,减少了开发成本。传统陶瓷设计在当今社会承受着科技的巨大冲击。

設计一词从日语转译而来,口语最初译“设计”为“图案”。“图”指意图,“案”既方案。因此,陶瓷设计是根据人的需求来进行的陶瓷创造的过程与方式。

传统陶瓷设计存在巨大缺陷。以达到批量生产制作模具的陶瓷设计为例,需要以下步骤:(一)在纸上构思,设计草图,绘制三视图,标注尺寸,在完全无误的情况下进入下个程序。(二)制作模种,通过对石膏的分割、打磨,大致达到设计草图效果,无法精确复制。(三)制作模具,通过模种制作模具,并将模具放在阳光下进行晾晒,模具完全晾干需要数天,如遇阴天下雨,时间会顺延。(四)将泥浆倒入模具内,倒出泥坯,通过晾晒等泥坯干燥,需要数天时间。(五)对泥坯进行修坯,将边角开模线打磨修整。(六)对修好的泥坯上釉烧制。通过对上述陶瓷设计传统方法的概述,设计制作一件新款的陶瓷产品在一切顺利的条件下,需要至少15天左右的时间。如果遇到阴雨天气,那么时间会更长。这种设计周期在当今日新月异的市场潮流中,无法满足快速设计制作产品的需求。一个月的设计周期往往错失了很多市场机遇。改变陶瓷设计的周期,满足市场快速更迭的产品与小批量个性化定制的陶瓷产品需要融入现代科技。

一、FreeForm触觉式设计系统在陶瓷设计中的应用。

随着陶瓷设计的快速发展,目前已有了很多计算机辅助设计融入其中,但限制于传统工艺,只有计算机CAD模型对陶瓷设计生产的周期没有明显改变。FreeForm触觉式设计系统已经成为最前沿的陶瓷设计系统,(如图1)直接颠覆了传统意义上的陶瓷设计与建模方式。

(一)FreeForm触觉式设计系统应用到陶瓷设计的软件和硬件条件。

FreeForm触觉式设计系统是目前世界第一套能够让设计师在电脑上利用触觉就能完成3D模型设计与建构的计算机辅助设计系统。由美国麻省理工学院研发,具有一套虚拟力反馈交互技术,通过电子雕刻笔PHANTOM对电脑模型进行修改制作,得到虚拟的力反馈,模拟现实中的雕刻行为与动作,获得真实的体验。FreeForm触觉雕刻,可实现任意形态的模型制作,使设计师更加直观、清晰的对作品进行修改,尤其是对纹样图案雕刻复杂多阶曲面的制作效率有显著提高。FreeForm有别于传统的计算机建模技术,将人机交互方式由计算机视觉交互转变为视觉、触觉交互,更加符合现实世界的交互方式,使设计师制作时更加直观地感受模型形态与曲面变化。

(二)FreeForm触觉式设计系统在陶瓷设计中的优势与应用。

以陶瓷设计中的浮雕为例:传统的设计工艺只能在现实生活中的泥坯上进行绘画,通过刻刀对勾画出的图案进行雕刻、打磨。传统方式有致命缺陷,在制作过程中产生的错误很难进行修改,力度的变化容易将坯体破坏,从而导致设计作品功亏一篑。FreeForm可以完美地规避这一问题,相对于传统的雕刻模式,引入了FreeForm触觉式设计系统可以修复错误和提高效率。首先,在计算机中生成坯体模型,通过计算机处理,将要雕刻的平面图案环绕在坯体表面,通过明暗变化,将现实中的雕刻复制在计算机当中。其次,在制作过程中,出现错误和力度失衡,只需简单地返回操作,即可修复错误步骤。最后,通过需要雕刻的平面图案,将其转化为灰度图,覆盖模型表面,可直接在计算机生成雕刻效果,通过FreeForm的细微修整,可以大大减少设计时间,提高设计效率。计算机雕刻的模型与快速成型技术结合,可将计算机中的模型在现实中快速生成。FreeForm在陶瓷设计中有着得天独厚的优势。

二、逆向工程在陶瓷设计中的应用。

逆向工程(Reverse Engineering)也称为反向工程,是80年代初才开始发展的一项新技术,最简单的一种定义为:从实物到计算机CAD模型。

传统的产品设计模式为通过计算机CAD模型,生成实物产品,这种开发模式被称为“正向工程”。而陶瓷设计生产过程中,很多复杂的产品无法通过正向工程完成设计,因此,逆向工程成为陶瓷设计产品研发的重要方式。

(一)逆向工程扫描模型原理。

逆向工程通过对现有产品进行三维扫描,在计算机中生成CAD数据模型,通过计算机建模软件或FreeForm触觉式设计系统对CAD模型进行修改完善,二次设计创新,改变现有产品的不足,结合快速成型技术,将二次设计的模型快速生成实物模型,制作打样后满足市场需求。以非接触式扫描仪为例,由线发射器和发光二级管产生线激光投射到需要采集的模型表面,激光产生红色射线,并在物体表面进行反射,通过一次反射,CCD图像传感器接收光数据信号,随着物体表面形态的变化,反射角度随之发生变化。在收集完整的光信号的数据集合后,从而形成一个完整的三维数据点计算机CAD模型。

(二)逆向工程数据模型在陶瓷设计中的地位与应用。

逆向工程在陶瓷设计中同样重要。陶瓷设计的产品在投入市场后,会存在方方面面的问题和产品缺陷,在二次设计中,通过逆向工程,对现有缺陷产品进行三维扫描,得到光信号数据模型,并生成计算机CAD数据模型,通过软件格式的转换,使用FreeForm等模型软件对数据模型进行编辑、修改、完善,得到新的二次设计的计算机CAD数据模型。通过快速成型技术,将虚拟模型进行实物快速生成,得到实体模型与现有缺陷产品进行比较,改良产品再次投入市场。

逆向工程在陶瓷设计中应用范围广泛。在对古代陶瓷修复有着重要地位,通过对古代破损陶瓷器物的三维扫描,生成计算机数据模型,在计算机中将破损部位进行修复,与实体部分进行契合,通过3D打印技术将修复部分打印,得到原始1:1的实体模型。通过对原始模型的修整,制作与E色,粘贴在破损部位,达到以假乱真,修复陶瓷器皿的目的。在传承古代器物器型、纹样、雕刻方面,进行二次设计,通过对古代器物的扫描,将其最精彩的部分,最突出的特征,保存下来,提炼升华,在计算机中二次设计避开雕刻复杂的纹样,直接扫描进计算机,完整复制雕刻纹样图案,节约大量的精力与时间,设计出既有古代味道,又符合現代审美实用的新陶瓷产品。逆向工程对陶瓷设计有不可替代的作用。

三、3D打印在陶瓷设计中的应用。

FreeForm触觉式设计系统、逆向工程都是在计算机CAD数据模型范围内对陶瓷设计的创新方式,他们都依托3D打印快速成型技术进行实物制作,3D打印对陶瓷设计有决定作用。

(一)3D打印快速成型技术原理与材质。

3D打印(3DP)即快速成型技术的一种,它是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。

打印产品的类型决定了,打印材料的不同,通常3D打印的材料有尼龙玻纤、聚乳酸、ABS树脂、耐用性尼龙材料、石膏材料、铝材料、钛合金、不锈钢、镀银、镀金、橡胶类材料等。打印机将计算机中的数据模型进行分层打印,通过粘合剂将物体实体部分分层粘合,最终得到打印的实体产品。

(二)陶瓷3D打印技术的优势。

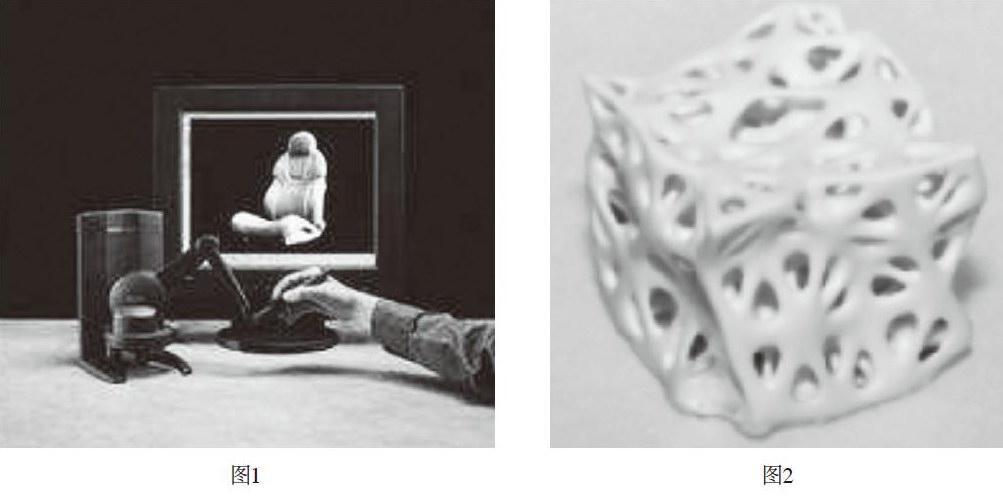

陶瓷设计3D打印以陶瓷粉末为材料,将计算机模型分层,通过3D打印机分层打印,粘合成型。陶瓷3D打印有传统陶瓷设计制作无法达到的高度,(如图2)制作一个六面体包裹另一个六面体,传统的制作流程根本无法制作,有很大的局限性,而3D打印可以轻松的制作出来。3D陶瓷打印技术还可以解决复杂器型中的烧成问题,在计算机模型制作时,可直接对易变性的关键部位设计支撑结构,在3D打印时将支撑结构一并打印出来,打印出的产品完全不需要担心塌陷的问题,在对复杂器型设计当中便可解决因烧成而变形等诸多问题,因为设计者可在计算机软件中,对复杂器型内部关键部位编制支撑结构,3D打印机在粉末逐层积累的同时也将器型内部支撑结构打印出来,打印完毕后的陶瓷产品可以保持打印形态而不必担心塌陷,所以3D陶瓷打印技术可提高陶瓷设计的成功率,将传统陶瓷设计不可能制作出来的产品通过3D打印实现。

工业化陶瓷产品是对单一形态的复制,只停留在对产品颜色、纹样变化的创新,而3D打印只需要在计算机中生成多个模型,就可以在打印时同时制作多个不同形态的陶瓷产品。虽然与批量化产品制作的数量无法相比,但陶瓷打样的速度却是惊人,只需要原来时间的几百分之一就可以创新出一款全新的陶瓷产品,效率极高,并且保持艺术性和个性化。

(三)3D打印在陶瓷设计中发展趋势。

3D陶瓷打印技术更加能满足小批量陶瓷设计与个性化定制产品的需求。3D陶瓷打印技术不仅可以制作出形态各异的陶瓷产品,还可以异地打印,只需要计算机模型文件,就可以高速便捷的制作产品。消费者的需求在改变,从开始的追求产品功能到追求个性化定制,3D打印越来越受到消费者的认可,成为未来陶瓷行业的重要转折点。从商业的角度看,虽然陶瓷3D打印不能取代批量化,产业化的传统陶瓷设计制造行业,但陶瓷3D打印更加符合如今个性化定制的小批量市场需求。目前,陶瓷市场已从传统大规模、批量化进入到差异化、个性化的消费模式,消费者热衷于个性化、独一无二的产品,追求与他人的差异化。随着打印成本的降低,3D打印技术为这种针对不同消费者、不同的需求的陶瓷产业成为可能奠定了坚实的基础,并逐步实现,3D陶瓷打印将逐渐成为陶瓷个性化、小批量定制产业发展的趋势。

结语

随着科技的快速发展,陶瓷设计引入高新技术已成为必然,在传统陶瓷设计中出现的周期长、成本高、耗精力、低成功率等问题,高新技术中FreeForm触觉式设计系统、逆向工程、3D打印快速成型技术都可以基本解决。市场对个性化、差异化产品的需求日益增强,高新技术融入陶瓷设计使新产品的设计开发周期极大缩短,开发成本进一步压缩,使设计师对复杂工艺的重复性劳动减少,工作强度降低,使其可以将精力更多的投入到新产品的创意当中,从而提升行业产品质量与效率。本文从传统陶瓷设计的局限性、高新技术应用到陶瓷设计中硬件软件的可能性、陶瓷市场发展的必然性等方面分析,将全新的利陶瓷设计方法与高新技术相结合,创造出一种设计周期短、个性化程度高、研发成本低,快速高效的陶瓷设计系统化新方法。在不久的将来,这种新方式一定会逐步普及,随着科技的发展,通过信息技术的创新与行业结合,将会有更多的新方式来提高陶瓷设计效率,改变固有生产方式与产业机构,为陶瓷产业的发展提供更加坚实的保障。