超稠油组合式吞吐在曙光油田的应用

刘如杰

(中国石油辽河油田公司曙光采油厂,辽宁盘锦 124109)

超稠油是指在地层温度条件下脱气原油黏度大于 50 000 mPa·s,密度大于 0.98 g/cm3的原油[1]。曙光油田超稠油主要分布在曙一区兴隆台油层,构造上位于辽河盆地西部凹陷西斜坡欢曙上台阶中段,储量丰富,纵向上发育馆陶油层和兴隆台两套主力油层,储层物性好,平均孔隙度30.4%,平均渗透率1 337.39 mD,含油面积9.95 km2,地质储量7 183×104t。2000年采用100 m井距部署直井,2007年逐步部署水平井,目前最小井距仅35 m,平均吞吐周期15.6次,进入中高周期开发阶段,地层存水量不断加大,吸收大量热量,导致井底油层加热范围扩充不足,原油流动能力下降,生产效果变差。此外,受储层发育的非均质性和原油物性的特殊性,汽窜现象严重,油层在平面和纵向上的动用不均普遍存在,亟须将生产层位统一、汽窜现象频繁、相邻井位的油井进行组合,平面上划分井组,纵向上采用井段组合,配套合适介质进行组合注汽,全方位立体式改善油井开发效果[2]。

1 问题提出

1.1 汽窜严重

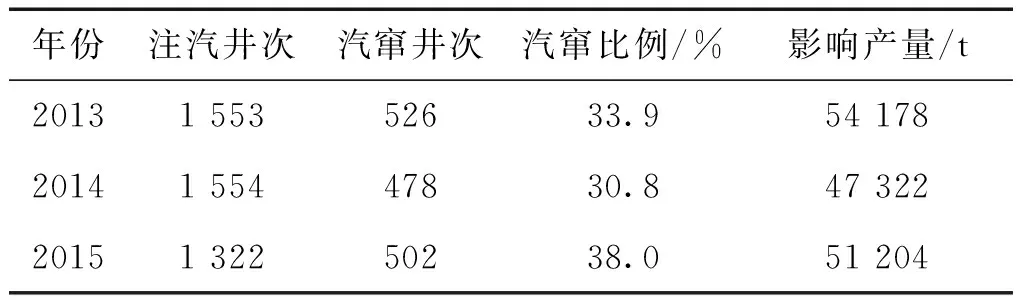

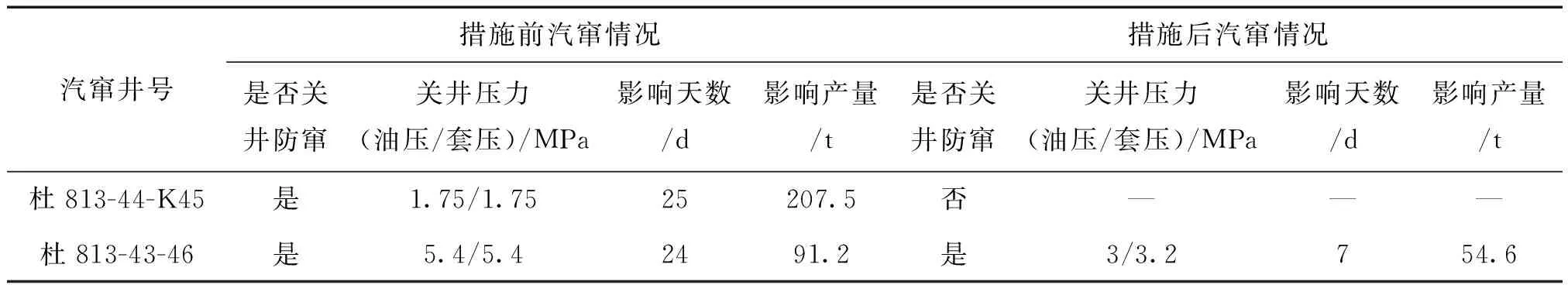

超稠油蒸汽吞吐周期短,注汽频繁,开发井距小,原油黏度高,流动性差,油层物性差异大,层内非均质性突出,导致汽窜现象严重,统计2013—2015年的汽窜情况发现,年平均汽窜比例为4.2%,年平均汽窜影响产量为5.09×104t(表1)。

表1 超稠油年汽窜影响统计Table 1 Statistical of influence of annual steam channeling of super heavy oil

曙一区超稠油层间非均质严重,非均质系数平均为2.24,变异系数为0.72,极差为163.7,储层非均质性直接影响分层吸汽及储量动用,高渗层动用半径大于其他层动用半径,当高渗层动用半径连通时即形成汽窜。平面上,由于油井所处沉积部位存在差异,其沉积微相、水动力条件不同,导致高渗区方向锥体半径大、油层平面动用不均衡,影响汽窜方向,主要由高压区向低压区突进,一旦发生汽窜,就会出现油藏加热不均匀,导致蒸汽波及体积小、热效率低、动用程度及经济效益差等问题,影响油藏开发效果[3]。

1.2 吸汽不均

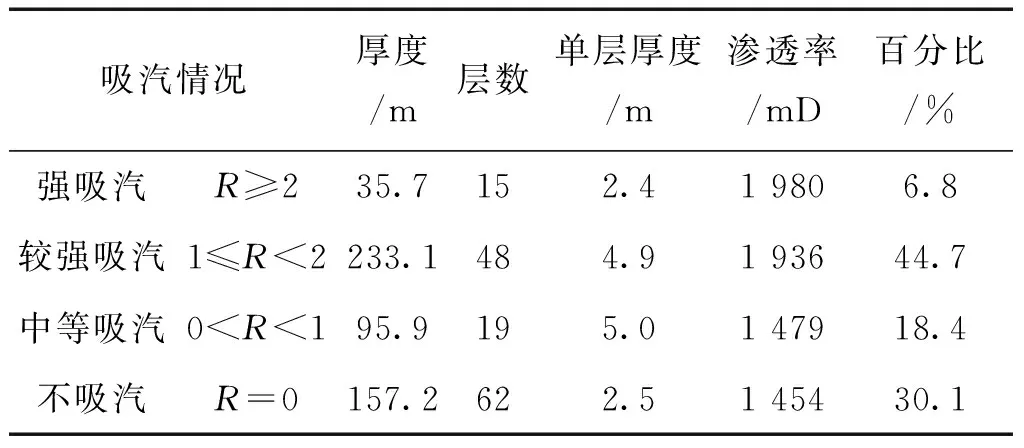

在超稠油蒸汽吞吐条件下,储层物性差异和蒸汽超覆现象严重,影响开发效果。吸汽剖面资料显示,油层吸汽强度受储层物性影响明显,主要表现为:与储层渗透性成正比关系,与油层埋深成反比关系。杜813兴隆台强吸汽层厚度占6.8%,较强吸汽层厚度占44.7%,中等吸汽层厚度占18.4%,不吸汽层厚度占30.1%,并且在纵向上主要表现为上部1/3~1/2的油层吸汽,下部油层不吸汽,油层纵向动用不均现象普遍(表2)。

吸汽不均导致注入蒸汽热利用率低、汽窜等问题,受蒸汽超覆作用影响,蒸汽主要在射开井段上部进行热交换,导致上部井段蒸汽推进较远,散热面积大,被热能交换原油体积小,长时间上部吸汽易引发上部油层汽窜,而射孔井段下部油层由于吸汽差、动用差,储量损失大[4]。此外,高渗油层吸汽强度大,采出程度高,储层细小骨架砂极易在高黏度原油的胁迫和高温蒸汽的激励下,随同高流速液流一同流入井筒,引发地层出砂,严重时导致套管变形甚至倒井,影响油井生产效果[5]。

表2 杜813兴隆台油层吸汽情况统计Table 2 Statistics of the absorption of steam in Xinglongtai oil layer of Du-813

注:R,即强度系数,强度系数=单层吸汽强度/油井平均注汽强度。

1.3 压力异常

超稠油投产初期,由于原油黏度高,地下温场尚未形成,蒸汽未能扩散到较远的油层,仅在井底周围聚集,造成憋压,注汽压力高,蒸汽干度低,吞吐效果差。统计杜813兴隆台、杜212兴隆台超稠油区块边部油井,注汽压力大于16 MPa的井有79口,周期产油量和油汽比仅相当于注汽压力小于15 MPa油井的40%~50%。吞吐开发后期最主要的问题是油层压力下降,地层亏空严重,油井排水期延长,周期产油量、油汽比等参数下降,难以实现经济开发。

2 组合式蒸汽吞吐

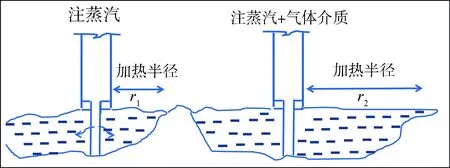

组合式蒸汽吞吐的原理是通过相对集中的注汽,建立集中温场,提高油层注入蒸汽的热利用率,从而达到抑制汽窜、改善动用、整体增能的目的。组合方式有平面组合、层段组合和介质组合3种。

2.1 平面组合

平面组合是将生产层位相同、汽窜现象频繁、平面位置邻近的油井组合在一起,作为一个吞吐单元,按照一定的组合顺序集中注汽和生产。由于多井集中组织注汽,有利于促进整体温场提升,同时井下形成统一流体场,当油井按照一定顺序放喷生产时,促使流体场发生整体移动,增加油层动用[6]。按照井组内油井生产特点及汽窜程度,平面组合有3种组合方式:同注同采、有序注汽、一注多采。

平面组合效果受井组如何划分、注汽时机控制、注汽参数优化3个方面控制。井组划分时要将油层分布稳定连通性好、原油物性相似的油井组合到一起,且井间汽窜具有多向性、往复性,井间相互制约影响吞吐效果,组合井数以2~4口井为宜。注汽时机方面,在锅炉条件满足的条件下,要一起起炉注汽,保证整体温场提升;在锅炉或现场条件不满足时,先注低压井,补充低压井能量,再注高压井,避免蒸汽由高压区向低压区泄流,影响井组效果。注汽参数优化方面,一注多采井的注汽井的注汽强度设计要参照邻井汽窜程度,根据汽窜情况可以配套投球、选注等措施限制高汽窜层,避免只汽窜其中某一口井,达不到整体“吞吐引效”作用;同注井组注汽速度可以适度增加,减少注汽时间;同井组内低压井可以适当增加注汽强度,高压井适当减少注汽强度,利于油层均衡动用。

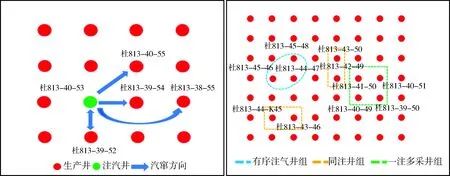

杜813-43-50、杜813-42-49是平面相邻的两口井,两口井同开采兴Ⅱ组油层,第12周期杜813-43-50注汽时汽窜邻井杜813-42-49,关井后油压为3.2 MPa,影响油量325 t;第13周期实施同注同采,两口井同时注汽、焖井、放喷和下泵生产,周期结束后,其油汽比由0.34提高到0.45,周期产油量增加273 t。杜813-45-48、杜813-45-46、杜813-44-47是平面相邻的3口井,同样相互汽窜干扰,第11周期实施有序注汽,先注压力低油井杜813-44-47,5 d后开始注第二口井杜813-45-48,注汽压力由12.8 MPa提高到13.7 MPa,4 d后开始注第三口井杜813-45-46,3口井一起焖井3.5 d,井组周期产油量增加531 t。杜813-40-49井与周边3口井均发生汽窜,其中第9周期汽窜影响产量610 t,本井产油量降低211 t;第10周期采取一注多采,即只对杜813-40-49注汽3 000 t(正常注汽量1 500 t),剩余3口井采取控液、关井等措施防窜,注汽结束后,3口防窜井开井生产,实施后井组节约注汽量4 200 t,生产时间延长287 d,产油量增加732 t(图1)

图1 平面组合示意Fig.1 Plane combination schematic diagram

2.2 层段组合

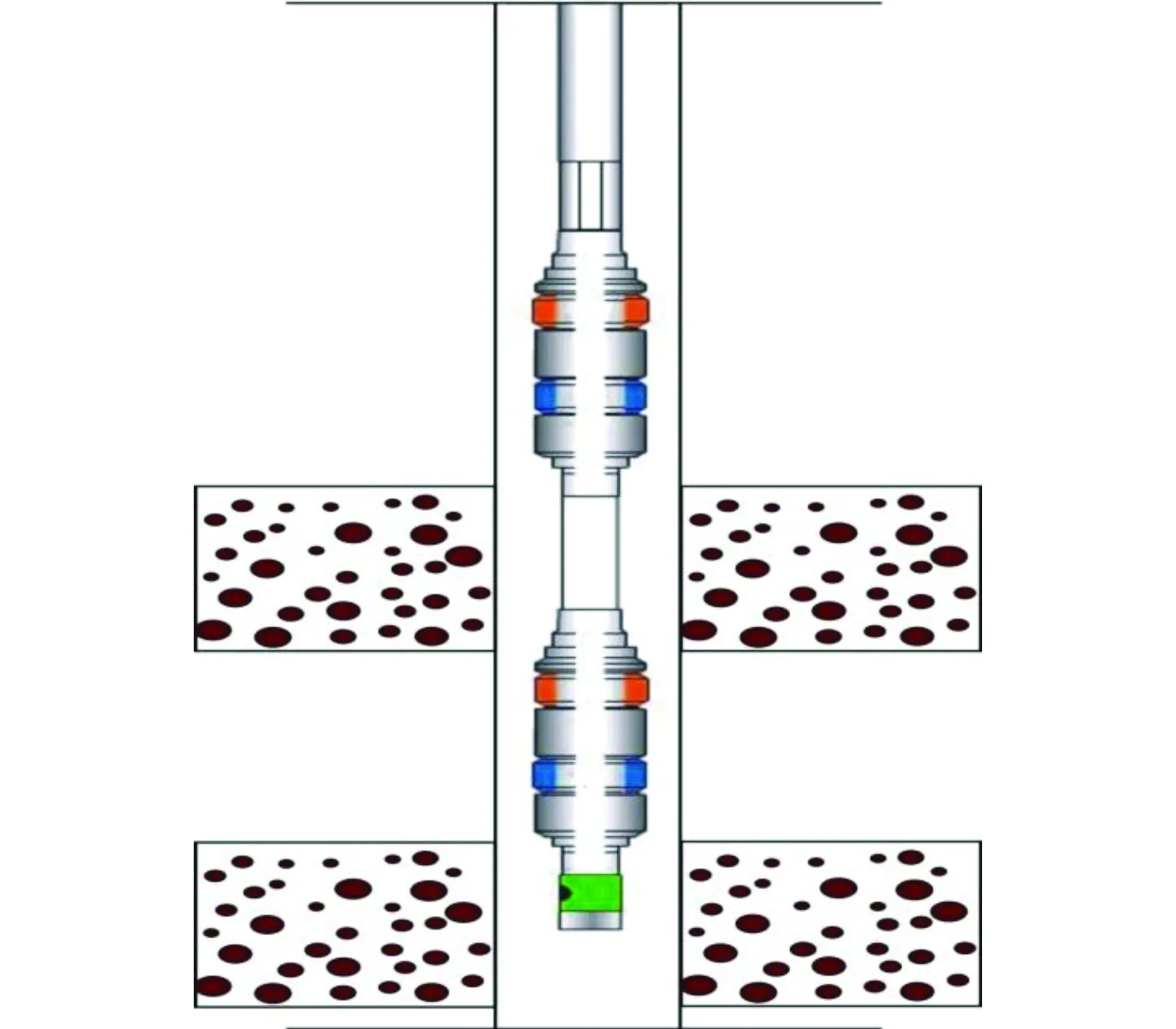

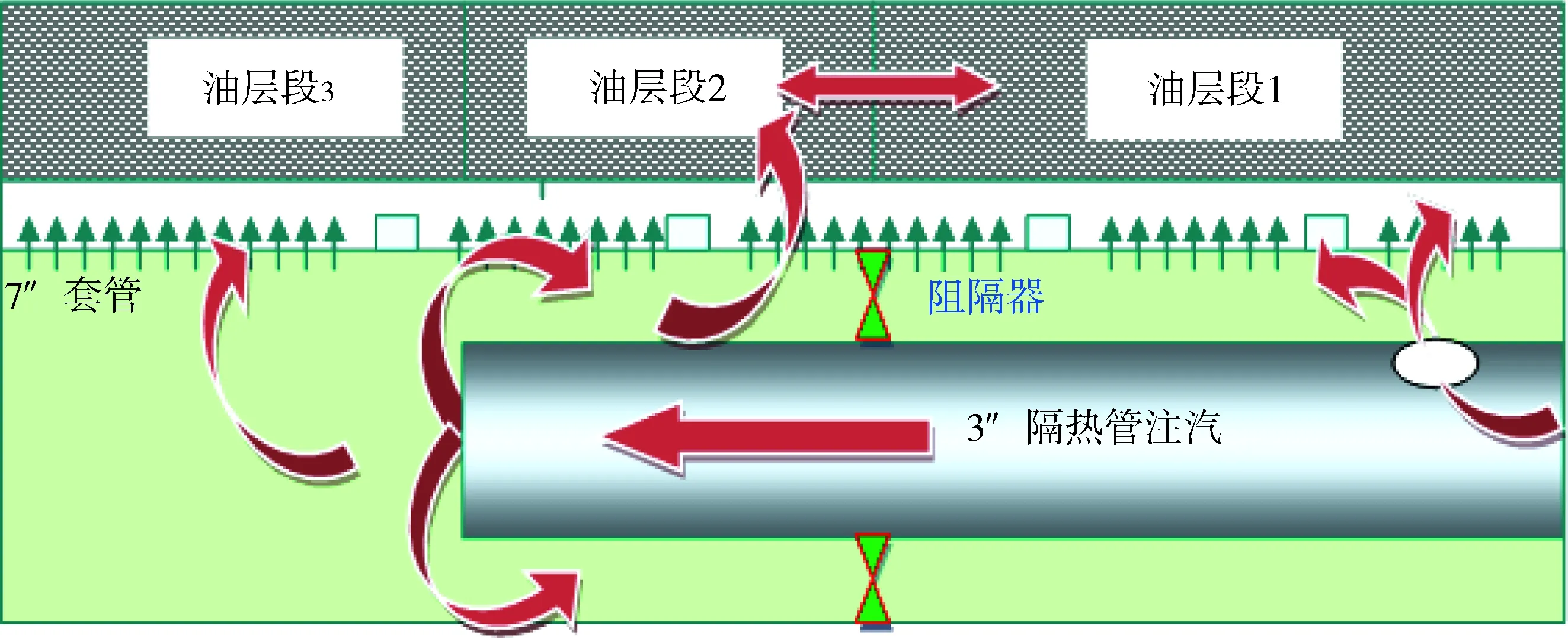

层段组合是采用多种井下管柱和工具,实现油井细分层注汽,调节小层注汽量,提高油层动用程度和蒸汽热利用率,增强中低渗透层吸汽强度,实现全井段均衡注汽。根据井型的不同,层段组合分为选注(直井)、配注(直井)、分段注汽(水平井)(图2)。

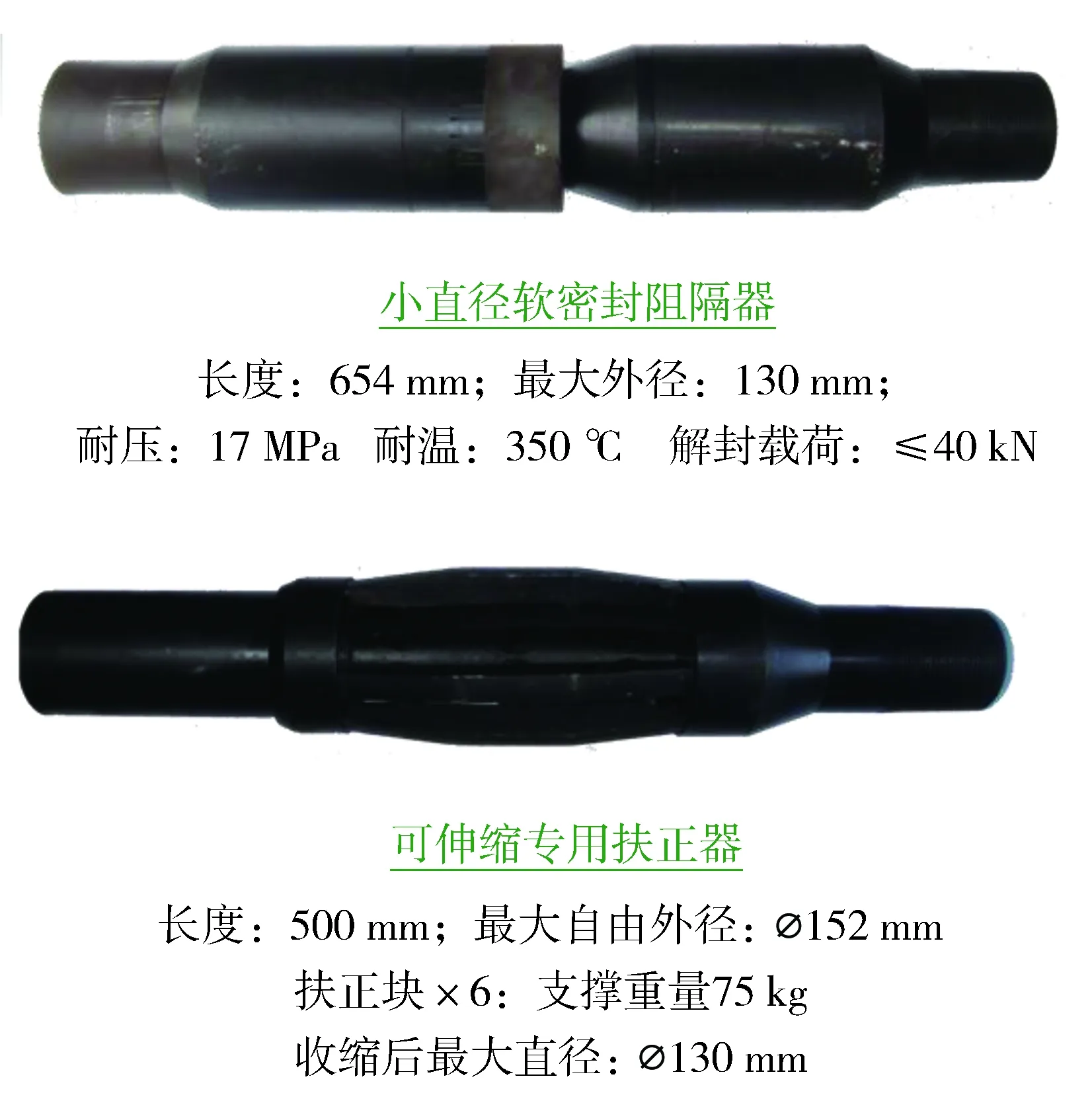

层段组合效果受油井井况、工具质量、配汽比例等参数影响。油井井况必须完好,避免井下工具卡在井内造成倒井事故,施工前需用154 mm通井规通井,无阻后才可实施;若有轻微套变,必须用140 mm通井规通井无阻后实施。井下工具主要是封隔器、阻隔器、分配器、扶正器、配注阀等,工具必须经过高温、高压测试合格后使用(图3)。水平井分段注汽[7]是根据水平段油藏地质特征和动用情况,利用井下工具,将水平井段分隔成2个注汽腔,通过分配器先后对两个注汽腔按照设计汽量进行注汽,先注油层段2+3,达到注设计汽量后投球,再注油层段1(图4)。配汽比例的设计需要结合油层渗透率、吸汽程度等参数,渗透率高的井段注汽比例不要超过40%,吸汽比例大于60%的井段可以不用配汽。

图2 配注工艺示意Fig.2 Schematic diagram of injection allocation technology

图3 井下工具示意Fig.3 Schematic diagram of downhole tools

图4 水平井分段注汽示意Fig.4 Schematic diagram of horizontal well section of steam injection

杜813兴隆台水平井均为井间加密水平井,与周边直井井距仅为50 m,投产后水平井与周边邻井汽窜严重,通过分析地层连通关系,实施分段注汽、同注措施来缓解汽窜问题。 杜813-H205CH井侧钻后首轮注汽,严重汽窜邻井4346、44K45两口井,且汽窜压力达到4.2 MPa,为了降低汽窜影响,对水平井实施了选注措施避开两口井。注汽过程中,4346正常开井,44K45汽窜焖井压力下降2.4 MPa,抑制汽窜效果明显(表3)。

表3 杜813-H205CH井段组合前后汽窜统计Table 3 Statistics of steam channeling before and after combination of well 813-H205CH section

2.3 介质组合

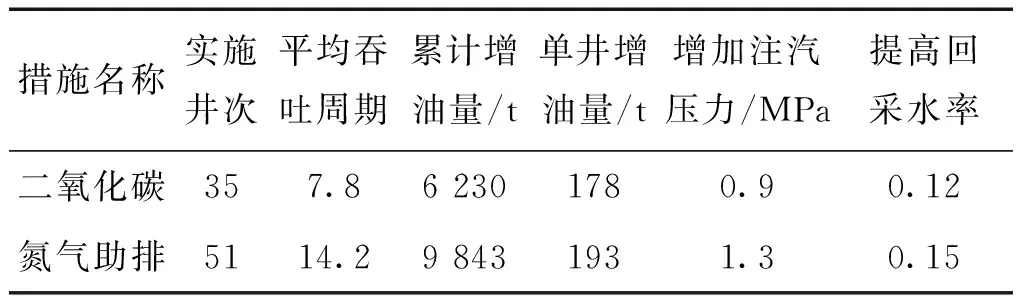

介质组合是将化学介质或气体介质伴随蒸汽注汽油层,达到降黏、驱油、增能的作用,降低油水黏度比、改变注汽压力、提高蒸汽波及效率,回采时提高原油流动能力,减小举升阻力,提高周期产量(表4)。

2.3.1 化学介质组合

组合吞吐方案:先注定量蒸汽,之后通过井口加药泵将定量超稠油乳化剂伴随蒸汽注入地层,焖井3~5 d后放喷,待放喷结束后下泵采油。药剂配方:超稠油乳化剂由阴离子活性剂烷基芳基磺酸盐为主剂,并辅以其他助剂,具有良好的乳化降黏和发泡性能[8]。关键技术参数:加药泵泵压必须高于注汽压力2 MPa;加药前需注入200~500 t蒸汽,预热地层,清除近井地带及井筒污染;乳化剂用量与蒸汽量比例为1∶100(图5)。

图5 乳化前后地层原油动态分布示意Fig.5 Dynamic distribution of crude oil before and after emulsification

2.3.2 气体介质组合

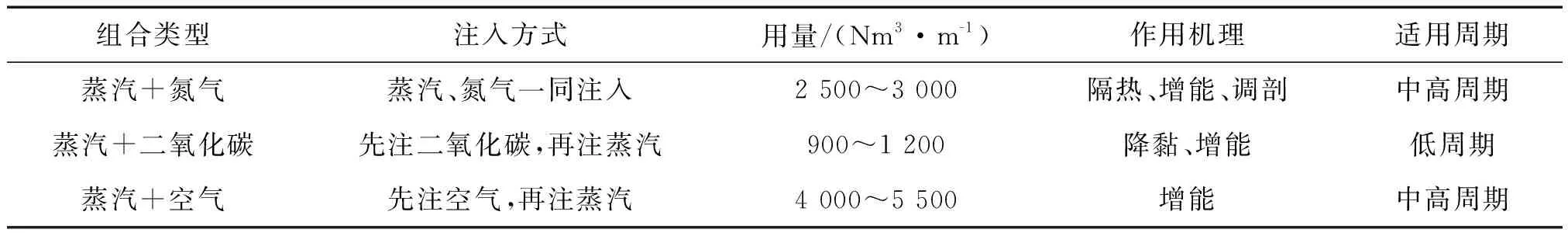

组合蒸汽方案:在注汽前将定量二氧化碳、空气注入地层或在注汽过程中将氮气伴随蒸汽一起注入地层,焖井反应后开井生产。配方:二氧化碳组合蒸汽注汽时需加入表面活性剂,空气组合蒸汽注汽需加入空气催化氧化剂。关键参数:气体介质用量为二氧化碳900~1 200 Nm3/m,氮气2 500~3 000 Nm3/m,空气4 000~5 500 Nm3/m;空气催化氧化剂体系用量为0.1%[9-11](图6)。

2.4 二氧化碳组合注汽

二氧化碳组合注汽现场应用较多,工艺相对复杂,下面对其重点介绍。

2.4.1 蒸汽吞吐方案设计

曙127454兴隆台是曙光油田难动用区块之一,

图6 气体介质组合与只注蒸汽后流体分布示意Fig.6 Schematic diagram of gas medium combination and fluid distribution after steam injection

区块含油面积2.56 km2,地质储量1 828×104t,油藏埋深780~830 m,地面脱气原油黏度112 433 mPa·s(50 ℃),开发过程中存在注汽压力高(注汽高于15.5 MPa)、回采水率低(低于49%)、油层压力低(目前仅2.8 MPa)等问题。2016年开始规模实施二氧化碳辅助吞吐,利用二氧化碳溶于原油的降黏作用,改善地层原油流动性能,降低注汽压力;利用气体体积膨胀,提高油井供液及返排能力,改善蒸汽吞吐效果。

2.4.2 现场施工工艺

注气设备主要由液态二氧化碳罐车、Ⅰ级离心加压泵、气液分离装置、Ⅱ级柱塞增压泵等组成,锅炉最高注汽压力为25 MPa,注汽速度为7~9 t/h。考虑液态二氧化碳温度低,易在井筒内气化,使井筒温度降低,为保护套管和注汽管柱,注汽管柱采用油管+伸缩管+水力锚+封隔器组合管柱。注二氧化碳后焖井24 h后再注蒸汽,避免热流体进入低温环境影响热效率,同时防止套管忽冷忽热出现变形。

2.4.3 实施效果

2016—2017年对区块11口井实施二氧化碳辅助采油,平均单井注气量为160 t,注气后24 h注蒸汽,平均单井注汽量为2 100 t,实施后平均单井增加产量148 t,地面脱气原油黏度下降50%~85%,回采水率提高29%,增产效果明显。

表4 气体介质组合情况说明Table 4 Description of the combination of gas media

3 现场应用及效果

3.1 汽窜影响降低,改善平面动用程度

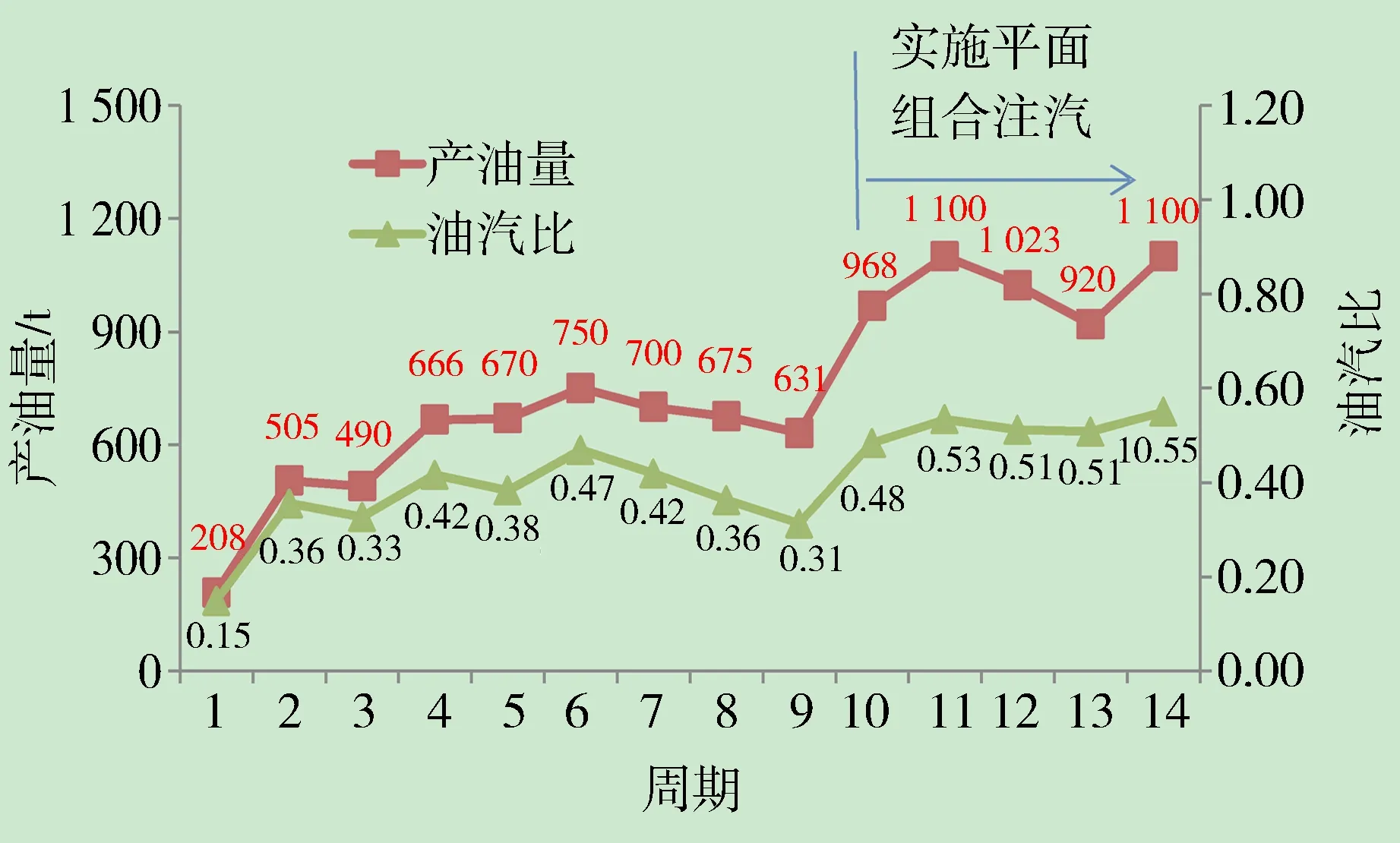

2016年,曙一区超稠油共实施31井组88口井的平面组合注汽,其中同注同采22井组,有序注汽6井组,一注多采3井组。对比发现:实施前一周期平均单井注汽2 250 t,单井产油672 t,油汽比0.29;实施后周期平均单井注汽1 998 t,单井产油733 t,油汽比0.37,累计增油5 368 t,年汽窜影响产量减少1 300 t。其中,由杜813-39-52井组生产曲线(图7)可知,没有实施组合吞吐前,从第6周期开始,周期产量呈下降趋势;由第10周期开始,与周边汽窜严重的杜813-39-50、杜813-40-51实施平面组合注汽后,产量回升到与第4周期持平,并且此后10~14周期产量均高于第7周期产量,生产周期延长。通过对比吸汽剖面显示,区域地层整体温度上升16.7 ℃,说明平面组合吞吐后,加热厚度增大,油层动用程度提高。

图7 杜813-39-52井组生产曲线Fig.7 Production curves of Du813-39-52 well group

3.2 吸汽逐渐均衡,改善纵向动用程度

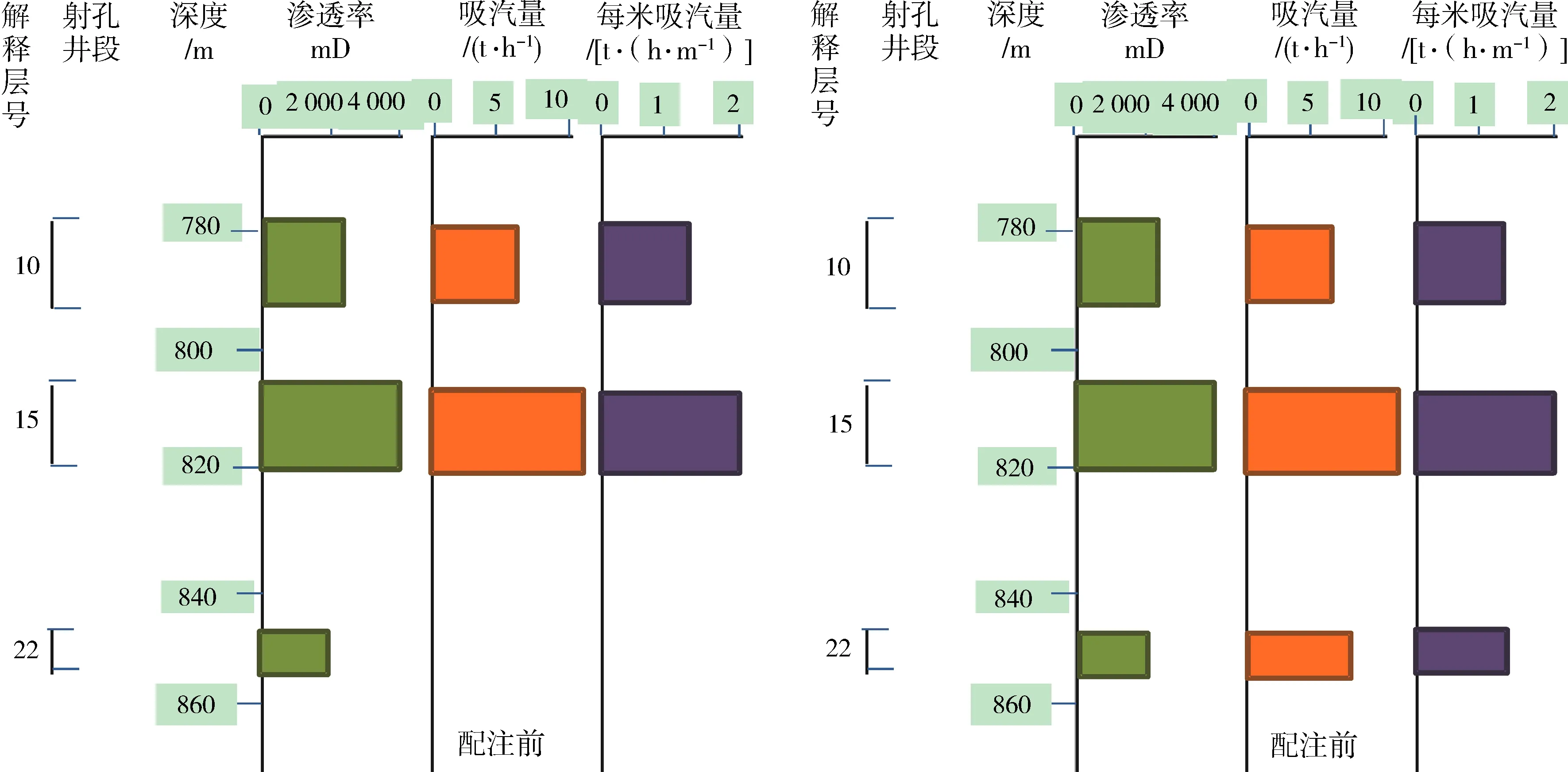

2016年,超稠油直井典型区块曙127454兴隆台实施机械分选注、配注17井次,有14口井有明显效果,同上周期初期比,单井平均周期产油增油172 t,油汽比提高0.13,其中3口井吸汽剖面显示低动用层吸汽强度明显增强,油井纵向动用提高(图8)。超稠油水平井典型区块杜212兴隆台实施

图8 杜212-25-287配注措施前、后吸汽剖面解释对比Fig.8 Comparison of steam injection profiles before and after Du 212-25-287 injection allocation measure

水平井分段、选段注汽21井次,有增油效果16井次,平均单井增油193 t,油汽比提高0.08,井温压力资料显示,水平段温度分布变均匀。

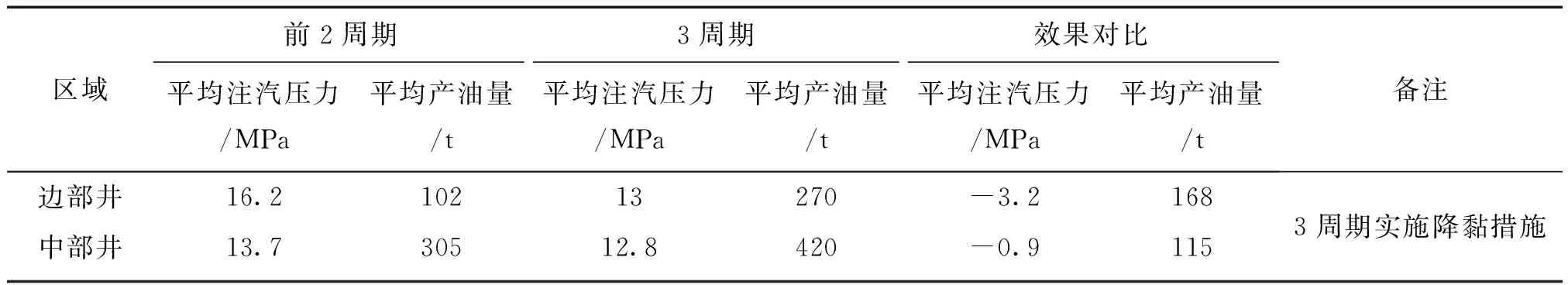

3.3 压力异常减缓,吞吐效果逐渐变好

周期低、注汽压力高的油井采取注入药剂辅助吞吐。杜813兴隆台南边部11口油井1~2周期的注汽压力大于16.5 MPa,对比区块平均注汽压力高2.8 MPa,在注汽前采用向地层挤入化学降黏剂的方式,利用化学降黏,减小高黏度原油对蒸汽的阻力,实施后注汽压力降低到13 MPa,周期产油量对比措施前增加168 t。(表5)

中高周期油井排水期长、注汽压力低,油井采取注入非烃类气体介质辅助吞吐的方式,中周期油井适合注入二氧化碳以达到降黏和增能的目的,高周期油井适合注入氮气来补充地层能量。2014—2016年实施气体介质组合86井次,累计增油16 073 t,平均单井增油187 t,注汽压力平均提高1.14 MPa,回采水率平均提高0.14。(表6)

表5 杜813兴隆台边部油井措施后效果对比Table 5 Comparison of the effect of the oil well at the edge of Du 813

表 6 2014—2016年介质组合吞吐效果统计Table 6 2014—2016 statistics of the effect of medium combined huff and puff

4 结论

(1)平面组合、层段组合、介质组合这3种组合方式可以解决超稠油开发中汽窜干扰、动用不均、压力异常矛盾的问题,对提高超稠油开发效果、减缓递减至关重要。

(2)平面组合对补充地层能量、增大加热范围、降低汽窜影响作用显著,但考虑现场组织难度及油井时率因素,井组井数不要超过4口。

(3)层段组合实施前提是认识清楚地层连通关系和动用程度,有针对性地采取选注、配注、投球选注、分段注汽工艺,实施过程要保证封隔器质量。

(4)介质组合对降黏、增能、调整吸汽剖面作用明显,低周期油井适合蒸汽+二氧化碳、化学介质组合注汽,中高周期油井适合蒸汽+氮气、蒸汽+空气组合注汽。