多层共挤片材设备智能化改进探讨

杨伟光 郑旭山 李意明

(汕头市达诚环保精机科技有限公司)

一、设备的市场需求

塑料包装片材主要用于生产一次性塑料杯、盘、碗、碟、盒等热成型制品,广泛应用于食品、疏菜、水果、饮料、乳品、工业零件等领域的包装。它具有柔软性、透明性好,易制成各种形状的流行款式,它与玻璃相比不易破碎,重量轻,运输方便等优点,而包装行业通常要求塑料包装片材兼备机械强度、耐热性、耐寒性、对气体和水蒸气的阻隔性、光泽透明性、热封性、印刷性及无毒性等性能。单层片材显然不能满足所有这些性能,如对氧敏感商品包装阻隔性不及金属和玻璃容器,因此,需要生产多层复合片材,以使不同原料的各种性能体现在制品上,集中体现多种树脂的优点,使制品的性能进一步满足各种包装物使用要求。

二、多层共挤出片材设备生产工艺介绍

1.多层共挤出复合优点

1)生产流程短,能耗少,成本低,据报道,共挤复合法制作复合的方法比其他方法制作复合片材的成本可降低20~30%;

2)能充分发挥各种塑料的固有特性,使其在复合塑料中起到应有的作用;

3)硬质材料和软质材料复合,集强度与弹性于一体,构成特殊用途材料;

4)将多孔材料与密实材料复合在一起,赋予材料特殊性能;

5)可构成品种多、花样新、性能优的各种包装片材,以满足特殊场合的要求;

6)共挤出复合法的生产环境卫生性好,不仅生产过程不产生三废物质。而且在制品中也无残留溶剂,卫生性可靠。在包装行业中显示了无可比拟的优越性。

下图中是国内专业片材设备供应商提供多层共挤片材设备,适合生产对氧敏感商品的塑料包装容器片材,是高阻隔多层共挤挤出片材设备。它采用阻隔性树脂生产多层共挤片材的方法来改善气体阻隔性,解决塑料包装容器对氧敏感商品的贮存期不及金属和玻璃容器的问题。

2.设备主要工艺路线

厚度大的一层物料通过主挤出机(C)加热熔融挤出,经过液压快速换网器,抵达分配器,与厚度较小的另几层物料通过辅机(A)和辅机(B)挤出机加热熔融挤出,经换网器在分配器中会合,平稳进入共挤机头成型,在三辊压片机定型冷却,再经自然冷却后切边,片材经牵引辊送入卷绕装置,成卷包装为成品(CBABC片材结构),而切边废边料直接进入粉碎机后回到挤出主机料斗再生产,也可以把边料由废边收卷装置收绕成捆。

高阻隔性树脂原料选择,常规阻隔性树脂品种有PA、PVDC、EVOH等。其中EVOH的阻氧性最好,且具有耐油脂性及大多数化学品,透明性和光泽好,良好的耐紫外线及其它射线的性能,机械性能,拉伸强度及拉伸模量较高,但EVOH不具备单独作为包装容器的物性,必须与PE、PP、PS、PET等塑料进行复合。而多层共挤技术关键是粘合剂(AD),EVOH的复合包装材料通常有PPEVOH,但PP与EVOH不能直接热粘合,必须PP与EVOH之间加粘合剂(AD),其粘合剂选择时需考虑PP作为基体材料的粘合剂,其次跟PP与EVOH熔体粘度的匹配,第三拉伸性能要求,以免在二次加工时引起脱层。所以其共挤片材多为五层共挤片材(PPADEVOHADPP),若边切回料R加入层中间,就变成七层共挤片材机,PP/R/AD/EVOH/AD/R/PP,其中最外层为PP新料,另紧靠两层是PP的破碎回收料R(PP)。

五层共挤片材结构

七层共挤片材结构

多层共挤技术关键是分配器,从ABC三台挤出机挤出的PP、AD、EVOH的热融料通过一台分配器,形成PP/AD/EVOH/AD/PP结构层,分配器关键是流道设计,使PP层均匀地分为一、五层,AD层分为二、四层,EVOH层为中间层。分配器流道设计有调节叶片,用来调节两层之间的厚度均匀度,各层的厚度比例由各自的挤出量来控制,由于挤出机的挤出量波动较大,在挤出机后用熔体齿轮泵来定量控制。处于模头设定温度下的PP、AD、EVOH的熔体粘度不同,这会使片材各层断面的厚度分布不均匀,可以通过在分配器中采用局部开槽的方法,增加某处的料流量来矫正,调节料层中间处的厚薄。

三、多层共挤片材设备智能化改进

在工业4.0和中国制造2025浪潮持续涌动的市场环境中,以新一代信息通信技术与制造业融合发展为主要特征的产业变革在全球范围内孕育兴起,智能制造已成为制造业发展的主要方向。

互联网+工业化的推广应用,促进产品的升级换代,产品生产从原料改性、工艺优化、设备精密制造,操作模式等智能应用,突破原来模式,通过加入智能化单元(包括机械、传感、电气和智能化软件,具有记忆、感知、计算和决策功能),使得设备操作更加便捷,提高产品品质和附加值。能够实现设备健康状态自动检测;能够根据制品及原料要求自动管理各种工艺参数,实现动态设置和存储;能够监控生产运行状态并自动调整;能够智能优化处理各种运行参数。

智能化单元内置了人工智能算法,具备工艺参数学习能力,能够通过有限试验样本训练,找到适合特定产品的设备最优工艺参数,各功能装置协同配合,确保产品的质量,降低能耗,突出绿色化、智能化特点。

1.智能化设备改进方向应从下面几个方面

1)产品系列化分类,片材设备供应商应在行业原有基础上,对产品进行分门别类,系列化;

2)设计上,采用模块化,标准化设计,组合成各种柔性化的设备,满足客户的个性化需要;

3)选材上,对关键零部件尽量优质材料,配套热处理工艺,确保材料性能要求,坚固,耐磨;

4)采用高精度加工装备,各零部件实现精益化生产,使各部件质量稳定,整机动作可靠,才能对设备电气系统进行数据化、自动化改进;

5)设备结构设计体现高效节能、环保、紧凑特点,如加热器采用保温措施,减少热散失;在确保质量情况下采用高速螺杆来提高挤出产量,配套一系列高性能元器件及材料,如高扭减速箱,扭矩保护装置等,设备占地面积减少也有利于生产车间净化投入成本;

6)通过添加智能化单元,采集在线数据信息,监控生产设备的效能,提高生产过程透明度、缩短生产数据反馈周期、提高全程生产管理可控性,通过收集大数据,分析数据深层次内容,改善设备设计流程,实现机器设备的智能运转,为企业创新生产方式、优化生产流程、提升生产效能发挥了极大的促进作用,使设备操作更加简单,人员减少;

7)通过网络连接,实现设备远程操控,能有效监控生产流程,协助客户减少前置作业和停工时间,并减少无谓的浪费。其次,发现潜在问题,实现预测性维护。第三,透过统计分析和关键绩效指标进行比较,实现挤出片材生产工厂系统的透明化管理和智能化提升;

8)设备连网上云,利用先进物联网、云计算与存储,大数据分析等技术,深度融合互联网+智能制造,实现多层共挤片材设备的远程监测、诊断、维护、控制、升级等功能,构建塑料加工装备的大数据及智能服务平台,促进产品创新、技术创新、服务创新和商业模式创新,加快企业转型升级,符合时代的发展要求。

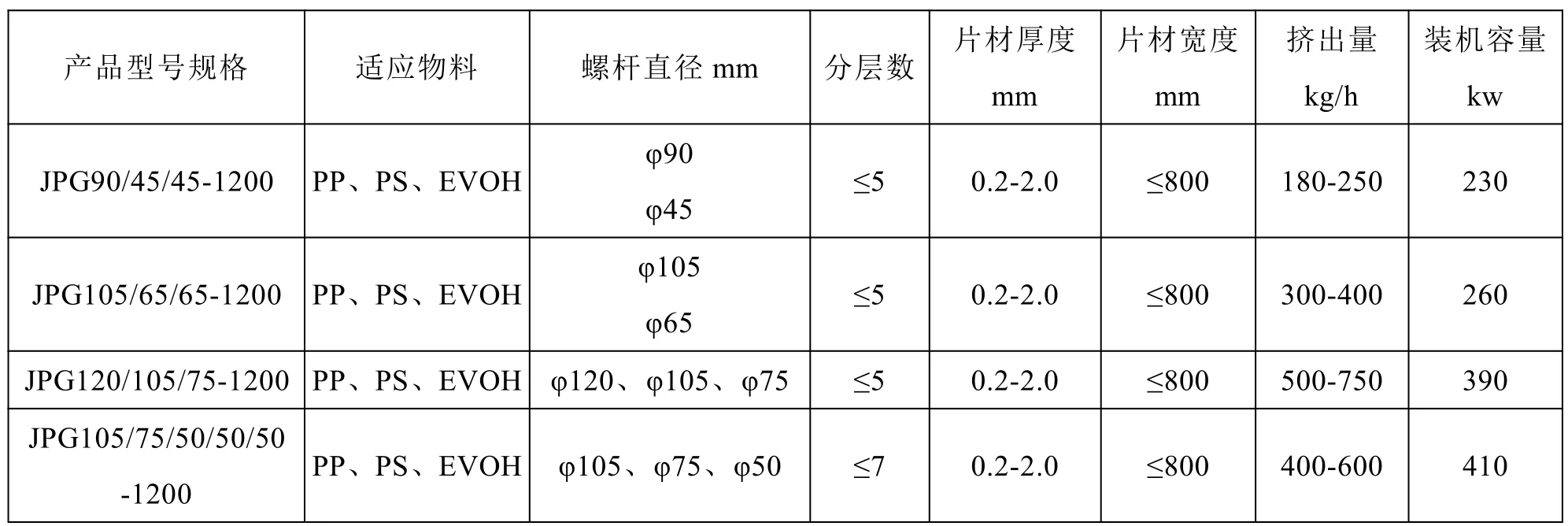

表1 常规EVOH多层共挤设备系列规格

多层共挤流程图

2.多层共挤设备系统组成部分

原料系统:原料配方比例及输送,破碎料回收装置;

挤出系统:各挤出机、过滤、计量、共挤分配至模头出片;

三辊压光系统:片材压光及切边装置;

牵引系统:动力牵引装置;

收卷系统:片材成卷收卷;

水循环系统:辊筒水温控制;

电气控制系统:整套设备电气控制。

3.多层共挤片材设备智能化改进内容

1)各挤出机的原料供给系统可选配自动配料系统,按各组合配比要求自动计量,适应于新料、回料、色母等比例的控制,与主挤联动配合,提高配料准确性及大大降低劳动强度,能在料位降低情况下提前预警并反馈补偿措施;

2)优化设计高效挤出螺杆,采用计算机仿真设计与实验数据相结合,通过不同原料组合及工艺参数,设计不同的螺杆结构,达到制品塑化好、能耗低、产量高的高效螺杆;

3)片材挤出粘度能在线测量并实现反馈补偿措施,确保挤出片材符合质量要求;

4)选配高性能减速箱,确保高扭矩、高转速、能耗低、噪音小,体积小、使用寿命高;

5)可采用高效同步电机,提高电机运转平稳性,减少能耗;

6)各挤出机配套计量泵定量稳压输送,并配备压力传感器,压力与转速闭环控制;

7)共挤混合采用精密多层分配器,采用流量比例与叶片间隙比例双调节技术,分层更加均匀;

8)配套扭矩保护器,在出现异常情况,保护机筒螺杆及减速箱免受损伤;

9)采用反冲洗换网器及熔体过滤技术装置,换网时间长及滤网寿命高,实现在线不停机过滤杂质及节省人工,提高产量;

10)选用高效节能机筒加热圈,确保加热系统的节能及稳定性,并配套高低温报警及补偿装置;

11)可选配全自动调节模头,配套测厚仪,实现厚度反馈控制,确保挤出片材厚薄均匀度;

12)三辊压光辊筒压合采用伺服电机控制装置,配套辊筒间隙光栅测量,闭环反馈,结构紧凑,辅助设施布置方便,操作简单;

13)辊筒水温系统采用伺服比例阀自动水温调节,加热冷却温度双PID控制技术等;

14)在线切边、破碎、输送回收系统,实现废料自动回收,环保卫生;

15)特殊收卷结构设计,实现在线不停机换卷及卸卷装置,节省大量的作业时间和人工消耗;

16)在线涂布复合系统,提高片材适应性及保护作用,提高产品竞争力;

17)选用双面表面瑕疵检测系统,在线检测产品表面质量;

18)整机采用PLC控制,数据化信息采集系统,实现参数设置、数据运算及反馈、报警等功能的自动化控制;

19)先进双PID控制算法技术,对技术数据的实时统计分析,实时提供改进措施,确保生产过程始终处于统计控制状态,以提高制品的质量、精度、能耗等性能指标;

20)远程控制技术,通过服务器中心工业数据中心和工业数据采集与分析软件、远程监控网络设备、标准电机健康检测分析系统、设备能源管理优化系统等,对在客户工厂的供应商设备实现远程监控和对各种工艺数据采集和存储,并进行工艺数据分析,优化生产工艺配方。

四、市场未来发展方向

塑料机械工业的发展依赖塑料原料工业、塑料制品加工工业的发展。在塑料工业迅速发展的今天,塑片成型使用领域日益扩大,中国塑料机械总的发展趋势是朝着系列化、标准化、智能化方向发展,同时要满足节能、环保、高效的要求,以适应塑料原料、塑料制品加工企业节约成本的需要。随着中国制造业技术水平的整体提升,挤出设备全面发展,国际竞争力也明显提高,但与国外行业先进设备价格仍有差距。设备附加值不高,如何提升共挤片材挤出设备附加值,实现中国挤出设备的“优质优价”,依然是中国挤出片材设备的最大挑战。也指明挤出设备发展的主要方向——大力开发高水平,高挡次的高附加值多层共挤片材智能设备,适应市场需求,是多层共挤智能片材设备的发展方向。

国内需求的日益增长,包装塑料热成型片材用途也越来越广泛,复合高阻隔保鲜包装片材用量也在逐年增加,在高档肉食品、快餐米饭等食品包装,药品、化妆品等具有更优异的性能,前景看好。

近年来,国外众多塑料片材挤出先进设备进入中国的同时,国内片材包装设备厂家也在快速掘起,推动着片材包装领域行业快速发展及装备需求增长,而国内劳动力成本的不断增加,人们对设备的产量、能耗、环保和自动化提出了更高的要求,国内多家片材高端设备制造厂家,依据可持续绿色发展需要,集中优势资源,与国内外多家先进的原料供应商、研究院与产品生产商等共同研发,充分运用现代高精尖设备,提高装备零部件加工精度,设计优化各类零件结构,优化加工工艺,提升设备整体性能。

目前,挤出设备市场需求正凸现三个显著特点:节能高效,数据化、自动化、智能化挤出片材机是成为技术创新的方向,智能化引领产品的发展未来;其次,食品、饮料以及新能源等工业领域对高性能包装行业需求持续高涨,推动多层共挤技术不断推陈出新;第三、挤出设备的各种配套零部件加工领域的开发力度,新技术应用与拓展步伐加快,推动整体装备技术水平的迅速提高。

正因如此,积极开发多层共挤出智能化片材机是行业抢占市场的商机的重要措施。朝着数字化、自动化、智能化挺进,力诸打造高效节能、智能高品质多层共挤片材挤出装备,同时满足产品绿色包装,技术创新,可持续发展方向,不断拓展设备应用市场,增加产品附加值,以综合的性价比优势和过硬的质量保障与国外企业分庭抗礼,为中国制造助力升威。