TDB-250-3CL双工位吹塑机智能化生产线

邱建成 徐文良 何建领 肖志林 秦超 孙佳伟 朱虞

(苏州同大机械有限公司)

1.前 言

苏州同大机械有限公司从2017年度开始,开展了对TDB-250-3CL双工位吹塑机智能化生产线的研制工作,到目前为止,该生产线已经进入调试阶段,下一步生产线即将联机调试。

1.1 与目前常见吹塑机生产线比较的特点:

1)本项目以苏州同大机械有限公司为主体、与南京航天航空大学机械学院、江苏科技大学机械学院合作研制。该智能化生产线经过多种技术方案的反复论证,进行了多次的优化处理,在组成生产线多套装置上采用了独创的机构与技术,具有独创的自有知识产权,目前已经申请多项专利权;

2)本生产线机头采用三层连续挤出结构形式,其流道形式采用本公司独创的具有自有知识产权的复合流道形式,三层比例按照30:40:30设计。采用φ120高效挤出装置一套,φ90高效挤出装置两套;

3)合模机双工位,采用两板无拉杆结构形式,锁模机构采用本公司独创的具有自有知识产权的多槽闸块锁模装置;

4)塑料型坯采用偏置式机械手进行移坯,型坯切割采用无活塞杆气缸带动切割刀进行快速切割;与常见的合模机移动设计比较,采用机械手移坯方式具有较好的节能效果。

1.2 辅助设备主要有:

1)采用德国ABB公司生产的机器人两套,一套用于取未去飞边的制品桶,一套用于取已经去飞边的成品桶。其应用于机器人的夹具由本公司独创;

2)前后冷却装置各一套,分别进行预冷却和后冷却定型;

3)去飞边装置一套,用于切割塑料桶的飞边余料,边料输送带一套,专门用于输送去飞边装置自动切割下来的边料;

4)称重输送机一套,用于对吹塑制品进行重量的检测;

5)高强度粉碎机一套,用于对边料的自动破碎,将其破碎为可循环使用的塑料颗粒;

6)全自动上料机三套,确保对生产线三套挤出机塑化系统的自动供料;

7)采用同一规格的高精度、高强度铝合金模具两套,确保双工位生产的吹塑制品一致性;

8)机器人应用的空气负压装置一套,保障夹具使用空气负压的需要;

9)后冷却装置应用的压缩空气装置一套,其装置巧妙的循环利用了压缩空气的动能和冷却功能,从而节约了能量的消耗。

2.生产线相关参数

2.1 主要技术参数

a.塑化产量:780kg/h;

b.最大制品容积:250L;

C.制品产量:200L桶45~50只/小时;

d.三套挤出机塑化系统,螺杆规格分别为:φ120mm、φ90mm、φ90mm;

e. 螺杆长径比:32:1;

f.两套合模机系统,开合模行程:800~1800mm;

g.模具最大尺寸:1200×1700mm;

h.锁模力:2000KN;

i.主液压电机:37KW×2(伺服电机);

j.平均能耗:260KW;

K.机头形式:3层连续挤出,复合流道方式。

2.2 配套机器人相关参数:

1)IRB-4600-60德国ABB公司制造,60KG;

2)IRB-6700-200德国 ABB公司制造,200KG。

该公司生产的机器人具有较好的稳定性与位置重复精度。

2.3 后处理配套方式:

机器人取桶装置——前冷却装置——去飞边装置——机器人移动成品桶装置——后冷却装置——制品称量输送装置。

3.三层连续挤出机头的重要技术创新

目前国内外的中空成型机组与生产线普遍采用的是常规单一流道设计的成型机头,由于流道技术的局限,影响塑料材料性能的进一步发挥与吹塑制品性能的进一步提升,同时在吹塑制品加工中经常出现一些难解决的工艺问题,特别是高分子量聚乙烯塑料的广泛应用以后,常规单一流道设计的成型机头,在许多吹塑制品厂家遇到了生产工艺方面的难题,难以及时解决。

中空成型机成型机头采用复合流道技术,在成型机头流道上实现流道技术较好的组合,可以很好的改善吹塑时塑料型坯的质量,使其充分发挥塑料原料的物理性能,特别是发挥高分子量聚乙烯(HMWHDPE)材料的性能,这项创新技术,可以较大幅度的提高国产中空成型机的成型加工技术,提高国产技术装备的技术水平和生产能力。

所谓复合流道技术,就是将目前中空成型机成型机头的单一流道技术进行优化的组合,将心形流道、螺旋流道两种流道的优点结合在一起,在流道的进料端采用心形流道,在流道的出料端采用螺旋流道,我们将心形流道设计为上部流道,下部流道为螺旋流道,从心形流道流动的塑料熔体经过下部流道的重新分布,在流道内部形成多层熔体流动。

本设计的塑料熔体在流道内部可形成26层以上的熔体流动,彻底消除了熔接痕,解决了心形流道产生熔体熔接痕强度不足的问题,熔体经过重新分布后,熔体各个部位的密度已经实现基本一致,壁厚分布均匀,这样就形成了复合流道,使其达到一个比较理想的塑料熔体均匀分布效果。每层塑料熔体在各自的流道中均已形成了较为均匀的塑料熔体,经过三层汇合流道的汇流,其塑料熔体更为均匀。

采用复合流道技术设计的中空成型机成型机头,能够有效的发挥HMWHDPE塑料的物理性能,塑料型坯的均匀性较大幅度提高,能够有利于提高吹塑制品的壁厚均匀性,有利于降低塑料原料的单位消耗量。

我们在研制复合流道的三层连续挤出机头时,采用了计算机工程分析软件进行模拟实验,并且结合生产实际中多年积累的经验,对经过计算机分析的流道计算进行优化设计,对机头流道内聚合物成型加工的过程进行仿真模拟优化,使所设计的机头流道与聚合物的加工性能更符合,提高三层连续挤出机头调试的成功率,缩短设计周期,节省研制成本;并可达到较好的使用效果。

图1 上部流道压力分布图

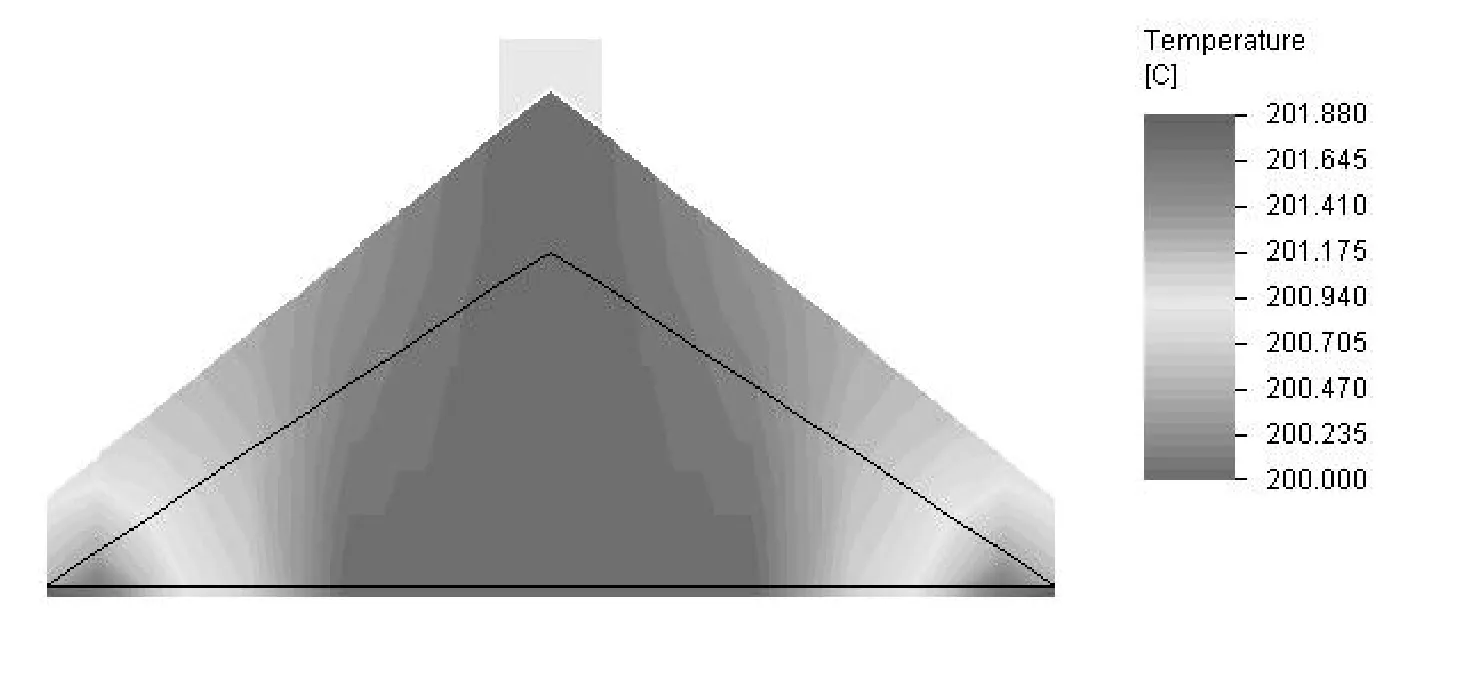

图2 上部流道温度变化图

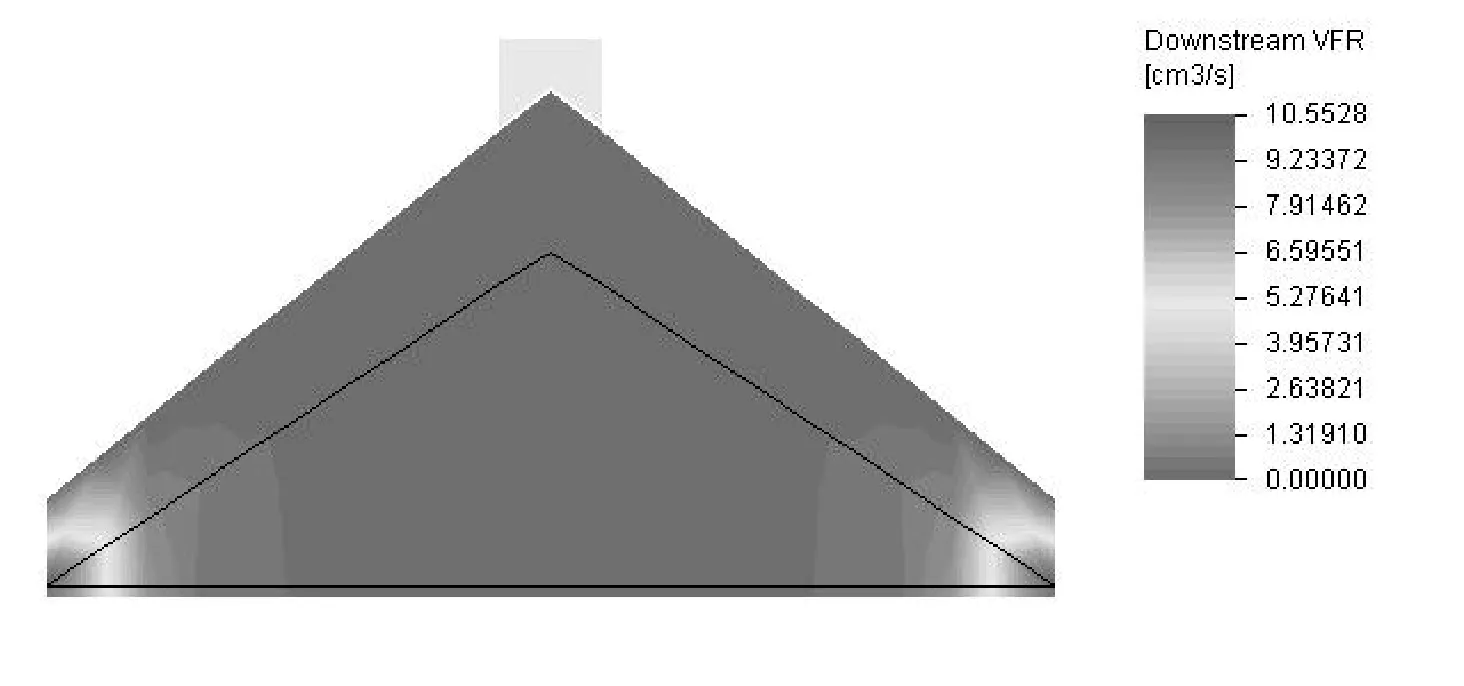

图3 上部流道流量分布图

图1、2、3分别为计算机模拟仿真上部流道的压力分布和温度分布图以及流量分布图。

从上述的3个图中可以看出,上部流道设计是比较适合所加工的多种塑料原料的,从流道内部温度变化情况来看,其变化值较小,影响熔体的密度变化较少。

上部流道熔体压力分布比较合理,在流向下部流道时,压力分布基本趋向一致,适当的提高心形流道汇流处的压力与流量,可以改善心形流道汇流处熔接强度,有利于使流向下部流道的熔体的密度、温度、压力基本一致,经过下部自适应流道的进一步均衡,使其熔体的密度、温度、压力变化取向更为稳定,其每一层的稳定塑料熔体汇流以后,可以保证连续挤出的三层塑料型坯的均匀性有较大幅度的提高。

三层塑料型坯质量与均匀性的稳定提高,在此前的多次调试实际中得到了证实,恰好验证了模拟仿真结果的合理性和实用性。

复合流道技术的深入研究有助于解决目前许多难加工高分子量聚乙烯塑料的加工难题。

特别是复合流道型坯自适应系统技术的深入研究,它彻底消除了塑料熔接痕,较大幅度的提高了熔体的均匀性,能较为充分的发挥出所加工塑料的物理性能,同时有利于较大幅度的提高塑料型坯的质量,从而进一步提高了吹塑容器的质量水平。

我们与华东理工大学机电学院合作,测试了多种牌号HMWHDPE塑料的物理数据,建立了我们自己的材料数据库,完善了计算机工程分析软件的功能。

根据这些塑料原料的加工性能不断完善复合流道的设计技术,进一步提高塑料型坯的均匀性与吹塑制品的壁厚均匀性,进一步提高复合流道的设计理论水平,同时公司已经拥有多台高精度的加工中心,可实现对复合流道关键核心部件的高精度加工。

4.智能化生产线的其他配套装置的创新点——后冷却独立去飞边装置

目前中小型中空吹塑机去飞边装置一般是采用在模具上添加副模的方法,这种结构形式的去飞边装置存在一些固有的不足。

首先由于这种去飞边装置是附加在模具上的,如果塑料桶的规格较大,去飞边装置必然自重较重,容易造成合模机装置中的导柱、导套的磨损,造成合模机装置的提前失效,去飞边装置的耐用性能明显不足。

另外由于这些去飞边装置是附加在模具上的,其装置的刚性明显不足,造成去飞边很难达到理想的效果,影响了塑料桶外观质量的进一步提高。还有就是因为副模去飞边装置去飞边时塑料桶的温度还比较高,去飞边时也是很难清理干净,还需要人工进一步进行修整,影响生产效率的进一步提高。

针对以往去飞边装置中出现的问题,我们在研制TDB-250F智能化中空吹塑机生产线时专门研制了独立的去飞边装置,该去飞边装置采用了伺服电动机、气缸等驱动塑料桶抓取装置,实现了稳定从前冷却装置中抓取塑料桶到去飞边模内,经过冷却的塑料桶能够方便的实现去飞边,提高了全自动生产的效率。

塑料桶去飞边后,塑料桶机器人抓取装置可实现多维操作,使塑料桶的桶口朝上,为下一步的后冷却、气密测试、称重、旋盖等工作顺序的进一步扩展做好了技术准备。

这种独立的去飞边装置,采用了独立的动力驱动,可方便的实现系列内多种型号塑料桶去飞边模具的更换。

此外,由于采用独立的结构设计,可方便的实现原有中空吹塑机的全自动去飞边的技术升级与技术改造,降低吹塑制品厂家技术改进的投资费用,提高吹塑制品厂家的全自动生产水平。

前冷却装置中采用了上中下冷却风机,方便塑料桶上下飞边的冷却,塑料桶内压缩空气循环冷却,以使去飞边时达到较好的去飞边效果。

前冷却装置中设计有塑料桶口定型工位,可实现塑料桶口的冷却定型,可提高塑料桶口的精度,确保桶口的密封效果。

5.生产线安装调试现场图片:

6.该智能化吹塑机生产线的研制进展情况

目前该生产线仍在调试过程中,将在最近进行生产线的联合调试,从最近的调试情况来看,该生产线的关键技术装置:挤出机塑化系统与三层连续挤出机头系统已经能够顺利的挤出三层分布均匀的塑料型坯,新研制的闸块式锁模装置实现准确锁模,锁模力分布均匀。

偏置移坯机械手能够准确顺利的移动和切割型坯;在多项重点关键技术方面取得了较大突破,值得肯定。

下一步工作主要进行该生产线的联合调试,其关键点在于生产线与两套机器人系统的动作程序联调,我们将稳妥的高质量的进行好这些工作,力争国内首套200L塑料桶连续挤出双工位的智能化生产线达到较高的水平。