辊压机终粉磨系统在生料磨系统节能技改中的应用

□□ , ,,

(1.肇庆市金岗水泥有限公司 佛山高明分公司,广东 佛山 528500;2.中建材(合肥)粉体科技装备有限公司,安徽 合肥 230051)

引言

随着阶梯电价普查的日趋严格,对于能耗较高的水泥生产企业面临着严峻的生存压力,节能改造成为近年来水泥企业的热门话题。改造项目主要是针对“两磨一烧”中的“两磨”,本文重点介绍辊压机生料终粉磨系统替代中卸烘干磨系统的改造经验。

1 原生料粉磨系统简介

肇庆市金岗水泥有限公司于2006年投产,拥有一条2 500 t/d新型干法旋窑水泥熟料生产线,原生料磨系统采用2套Φ4.0 m×(10+3.5)m中卸烘干磨系统,磨机台时产量130~135 t/d,单位生料电耗约25~27 kW·h/t。

1.1 原料情况

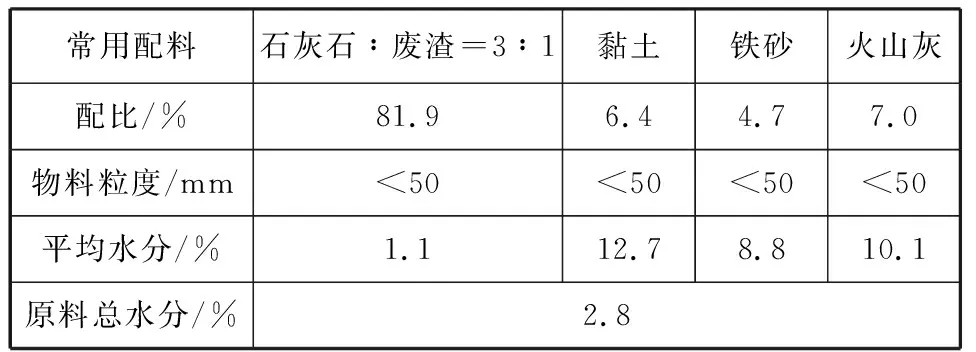

该公司的原料情况见表1。

表1 原料情况

1.2 原生料系统生产情况

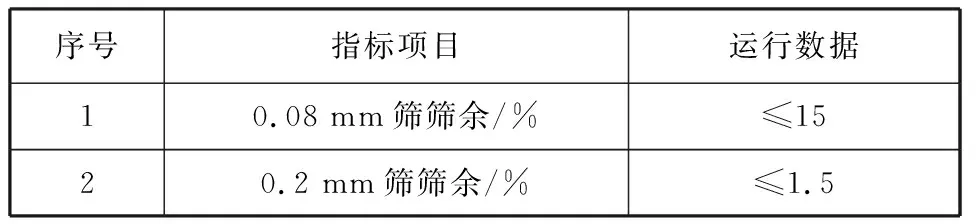

原生料磨系统的控制指标见表2。

表2 原生料磨系统的控制指标

2 生料磨系统节能技改方案

2.1 设备选型

设备选型有两个方面的考虑因素:一是能耗水平先进,技术成熟。现有生料磨系统有球磨、立磨和辊压磨,随着辊压机技术的不断改进,在技术上已经成熟,而且辊压磨比立磨的电耗要低1~2 kW·h/t;二是系统的脱硫效果稳定。窑尾废气中的SO2在经过生料磨系统时,经过一系列的化学反应最终固化下来,降低了SO2排放浓度,故生料磨的开停对窑尾废气中SO2排放的影响非常大,辊压机终粉磨系统中物料循环料流量大、在V型气流分级机内充分分散、原材料中的水分蒸发,都有利于SO2的吸收。综合以上原因,最终采用辊压机终粉磨系统方案。

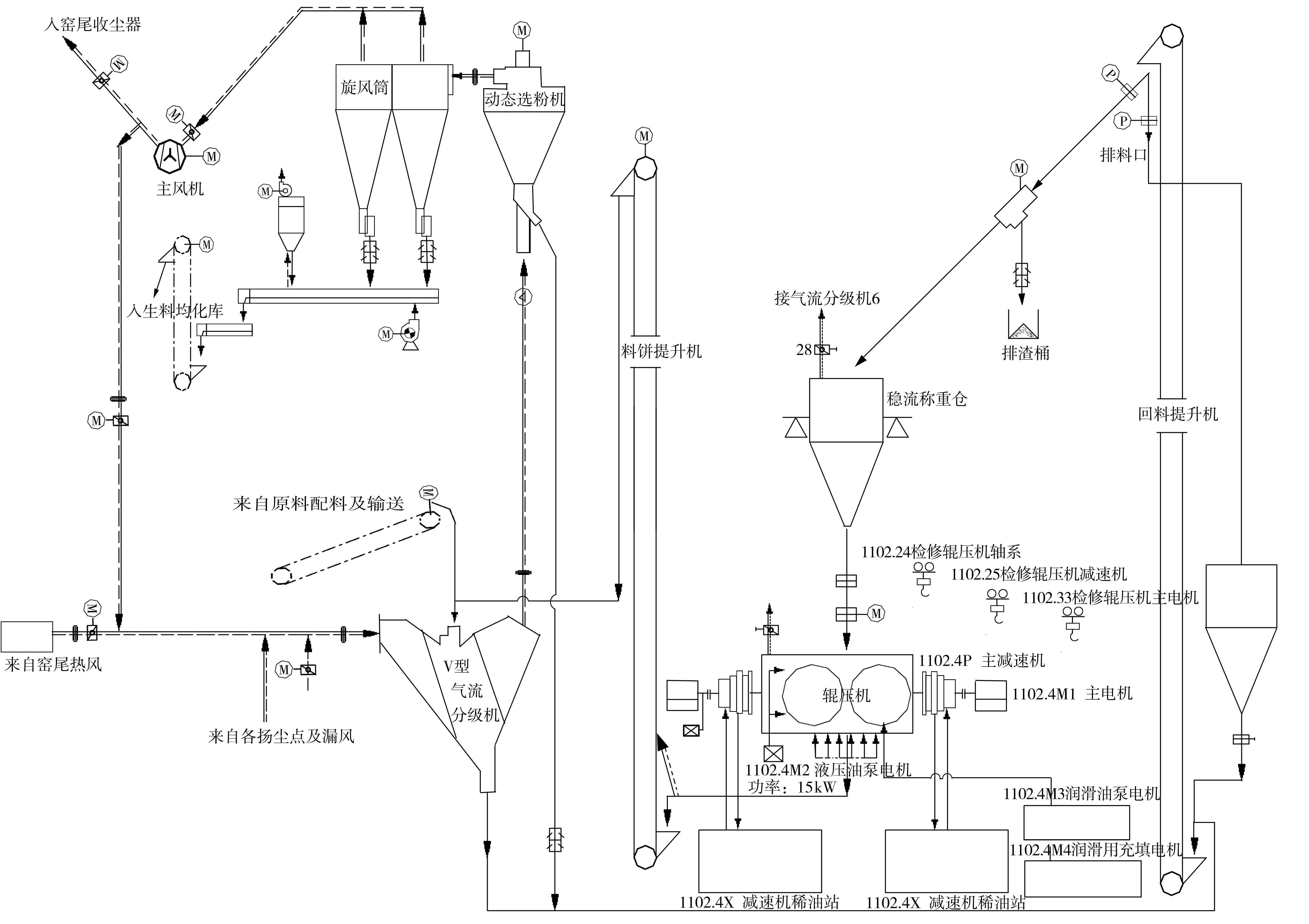

2.2 系统工艺流程

我公司在与设计院反复沟通后,确定工艺流程图如图1所示。

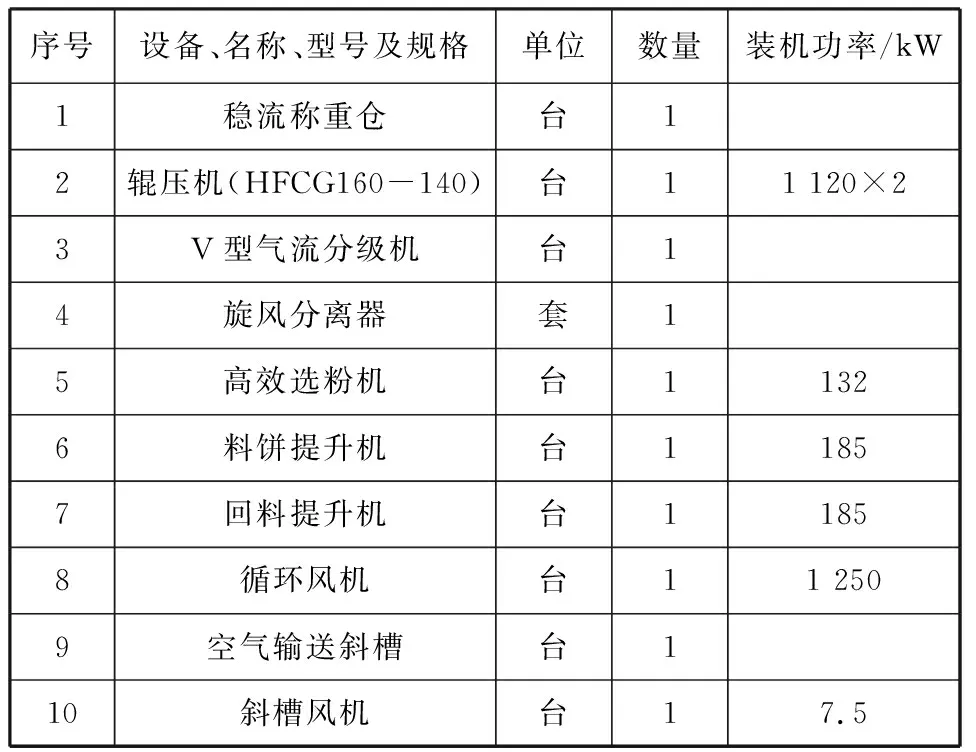

2.3 辊压机生料终粉磨系统主要设备配置

辊压机生料终粉磨系统主要设备配置情况见表3。

表3 辊压机生料终粉磨系统主要设备清单

2.4 辊压机生料终粉磨系统运行指标

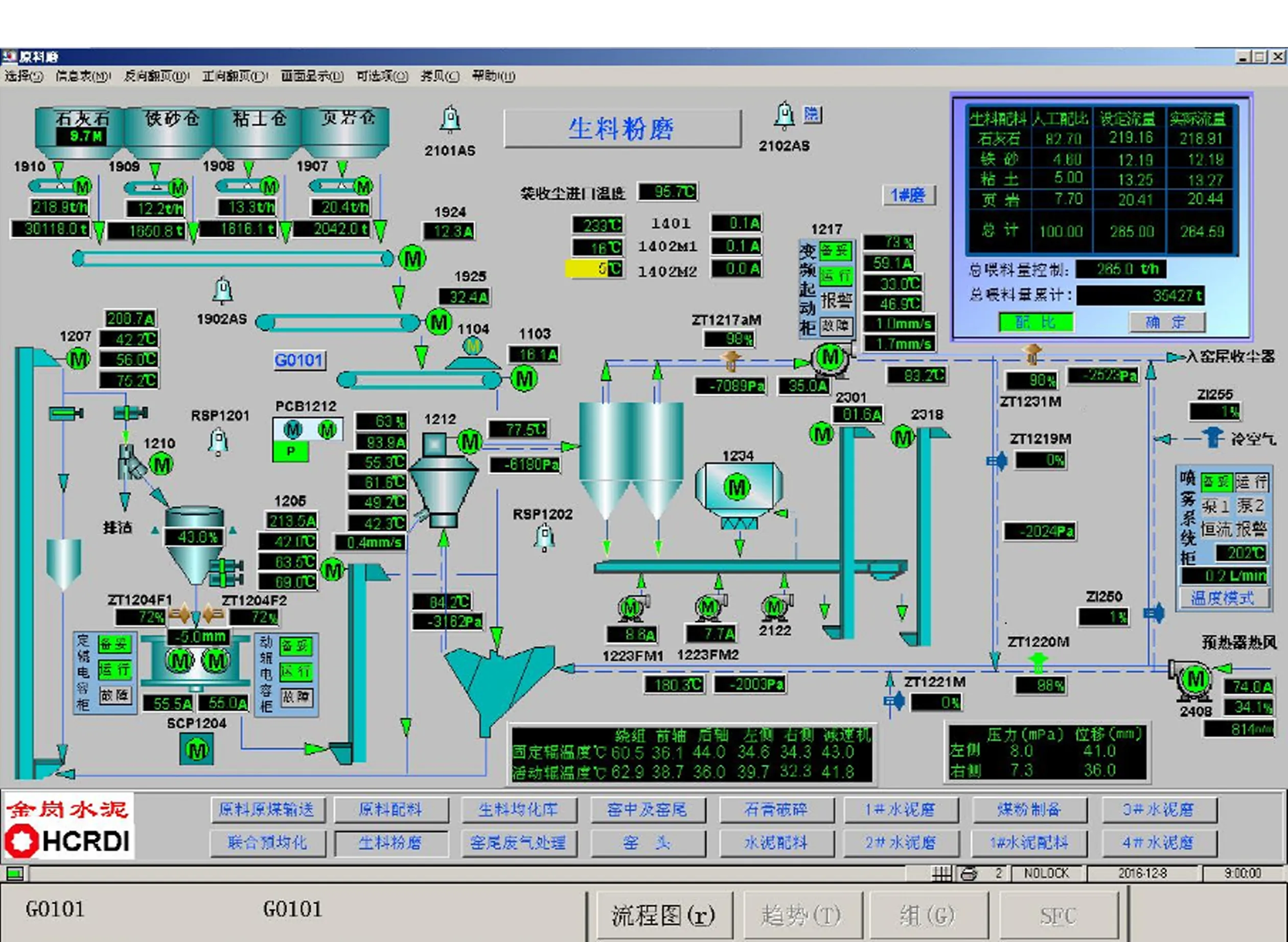

2.4.1 系统运行画面

辊压机生料终粉磨系统运行画面如图2所示。

图1 工艺流程图

图2 中控操作界面

2.4.2 系统运行指标

辊压机生料终粉磨系统经过近两个月的稳定运行后进行标定,标定参数见表4。

2.4.3 改造前后参数对比

改造前后的参数对比见表5。

3 系统技改后的经济效益及环境效益

表4 标定参数

表5 改造前后数据对比

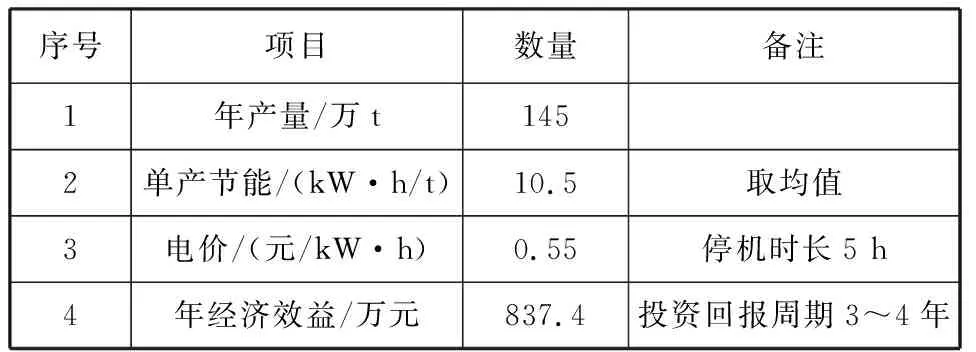

3.1经济效益

系统技改后的经济效益见表6。

表6 改造的经济效益

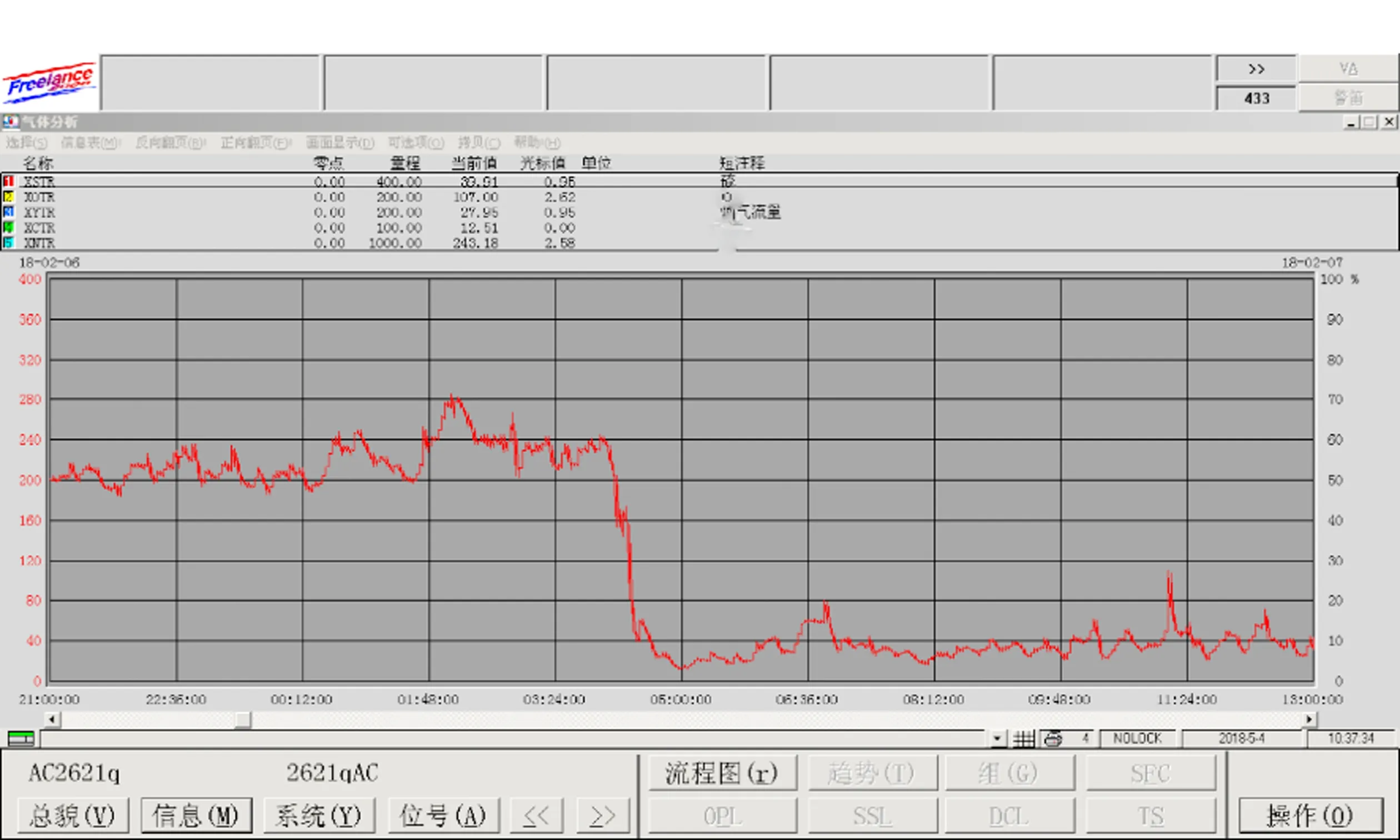

3.2 环境效益

系统投入运行后的脱硫效果如图3所示。系统脱硫效果达到80%以上,效果稳定,直接经济效益为降低了二氧化硫排污费。

图3 系统投入运行后的脱硫效果

3.3 系统技改后其他方面情况

(1)因场地的原因,本次技改取消了原窑尾增湿塔(Φ8.5 m×34 m),采用C1出口管道喷水降温,省去了增湿塔的维护费用,从而降低了企业的维护成本。

(2)原有的中卸烘干磨系统在很多物料输送环节非密闭状态,存在漏风系数高的问题。对系统进行技改后,由于漏风系数大大降低,窑尾废气风机平均开度降低了10%左右。

(3)采用辊压磨系统热风与物料充分接触,其烘干效果比中卸烘干磨系统要好,有利于减小雨季由于物料水分大对生产的影响。

4 结语

能耗核查和日益严格的环保标准,对于3 000 t/d以下的新型干法生产线是一场残酷的淘汰赛,唯有通过不断的、渐进的技术改造升级才能符合国家的能耗要求。本文重点介绍了采用辊压机生料终粉磨系统替代传统的中卸烘干磨系统在节能降耗和SO2吸收效率等方面取得的成效。结合我公司实际运行、维护等方面的情况,暂估此次改造预计将在3年内收回成本,建议有意向对中卸烘干磨系统进行改造的企业优先选择辊压机生料终粉磨系统。