后压浆工艺在沈阳某工程中的应用

□□

(辽宁省建筑设计研究院 岩土工程公司,辽宁 沈阳 110005)

引言

随着现代建筑技术的发展,对桩基础承载能力和变形的要求也越来越高。钻孔灌注桩基础是一种深基础形式,适用于高层建筑、大型桥梁等上部荷载较大的工程。对于传统的钻孔灌注桩难以彻底解决的桩周泥皮和沉渣的顽症,采用钻孔灌注桩后压浆技术能有效地提高质量和稳定性,并且能有效地提高单桩承载力,有利于设计上减少布桩、缩小桩长或桩径来达到节约投资的目的。

本文通过对某工程同一桩体后压浆和未压浆的对比分析,以检验后压浆施工工艺对承载力的提高效果,为后期设计提供可靠的设计参数。试验结果表明,在不增加桩长和桩径的条件下,采用后压浆施工工艺能提高单桩承载力,减少工程沉降量,降低桩基工程造价。

1 工程概况

某工程位于沈阳市繁华地段,为总高度350 m的78层超高层建筑。工程整体设4层地下室,底板埋深约-21.20~-27.00 m,该工程设计采用大直径旋挖灌注桩基础。通过对试验桩进行后压浆与未压浆对比试验,为设计人员提供设计参数。

1.1 场地工程地质条件

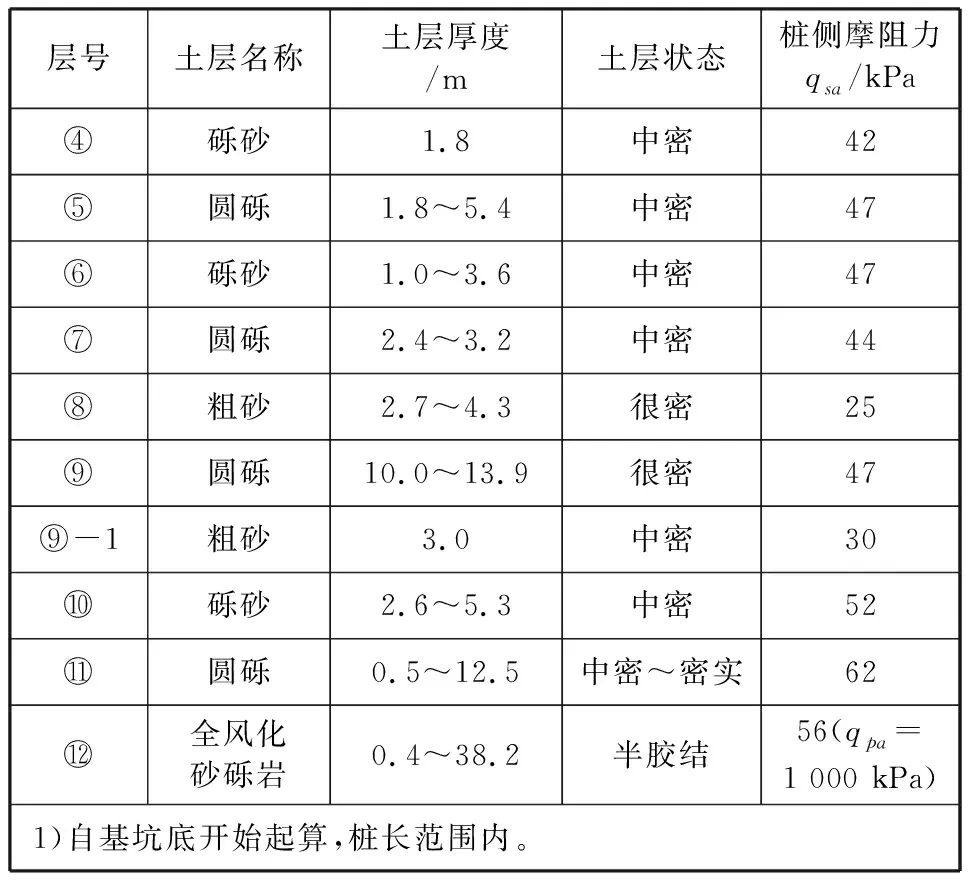

场地土岩性自上而下见表1。

1.2 施工概况

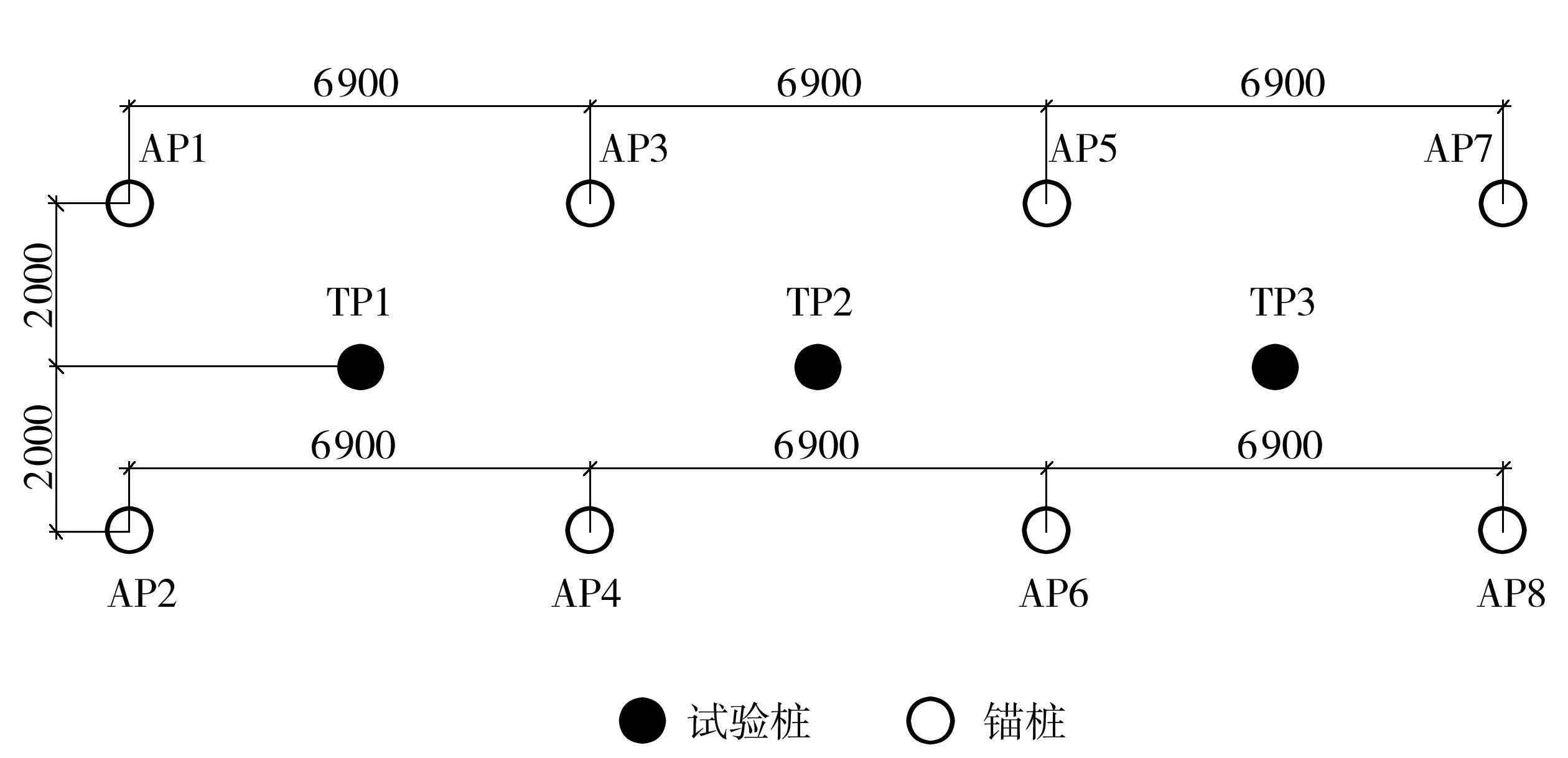

该工程试验桩和锚桩均采用旋挖桩机在相对标高为-12.0 m的基坑底面施工,其中抗压试验桩采用10.0 m双套筒施工工艺,以消除非有效桩长摩阻力。所有桩均通长变截面配筋,桩径为1.0 m,主筋为22Φ32 mm,桩长为58.0 m,有效桩长48.0 m。总桩数11根,其中未压浆和后压浆对比试验的试验桩2根,为TP1和TP2。试验桩施工完成后10 d进行静载试验,随后桩底及桩侧后压浆处理,休止20 d后再进行静载试验,锚桩及试验桩平面布置见图1。

表1 场地土岩性1)

图1 抗压区试验检测平面布置图

2 试验

2.1 单桩竖向抗压静载荷试验

单桩竖向抗压静载荷试验采用慢速维持荷载法。采用4台8 000 kN千斤顶并联加荷,配100 MPa标准压力表测压,用4根锚桩与大型工字型组合梁(4根)组成反力系统。试验终载为20 000 kN,其中后压浆终载为24 000 kN。

2.2 桩身内力测试结果

基桩内力测试采用GJL-2型钢弦式钢筋应力计,SS-2型数字式钢弦频率接收仪测读钢筋频率。钢筋计按土层截面进行对称布置。使用前应对钢筋计逐个标定,得出压力(拉力)与频率之间的关系。

3 试验结果及分析

3.1 单桩竖向抗压静载试验结果分析

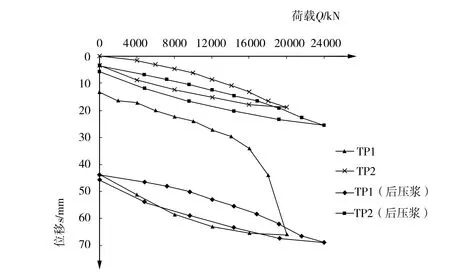

压浆前的TP1随着荷载的增大,曲线的斜率有所增大,后期已接近极限;TP2和后压浆的TP1、TP2试验桩终载时,Q~s对比曲线均未出现陡降段,均未达到极限状态。根据整理后的数据绘制了静载抗压试验曲线,如图2所示。

图2 荷载与位移对比曲线

3.2 桩身内力测试结果分析

根据逐级加载下整理后的数据,绘制桩身应力、轴力和侧摩阻分布曲线,根据分布曲线对试验桩进行分析。

3.2.1 TP2试验桩

TP2双套筒11.0 m下有很大的摩阻力,经分析可知,灌注混凝土时该截面产生大的扩径(11.0~13.0 m),可以充分发挥向下摩阻力,有效嵌岩发挥长度为10.0 m左右(即10倍桩径)。随着荷载的增加,摩阻力向下扩散,终载20 000 kN,15 m以下均为最大值。受扩径的影响,13.0 m以上实测应力无规律,但13.0 m以下摩阻力发挥正常。后压浆影响范围较大,随着荷载的增加,各段摩阻力均有增加的趋势,并逐渐向下发展,13.0~18.0 m与压浆前基本一致。中部土层(圆砾层)后压浆效果明显,摩阻力由150 kPa提高至200 kPa以上,说明该层具有一定的孔隙;与之相反,全风化砂砾岩效果不太明显,摩阻力尚未充分发挥,后压浆终载24 000 kN时,43.0 m以下发挥的摩阻力比未压浆前还小[1-3]。后压浆的TP2由于先期的预压20 000 kN,上段摩阻力发挥程度较高,全风化砂砾岩段经压密后压浆效果不明显。

3.2.2 桩侧增强效果

TP1的端阻力在先期试验发挥较充分,达到极限状态。桩身20~30 m段因为存在缺陷,所以轴力较小,该段摩阻力尚未充分发挥。经后压浆处理后,25~35 m段的摩阻力得以充分发挥,该段的轴力发生了很大变化,与压浆前的曲线有很大不同。另外,不管是桩侧后压浆还是桩底后压浆,最主要的作用还是表现在对桩孔泥皮层、桩侧土层甚至桩身外侧缺陷部位的加固效果上。泥皮的硬化加固和桩周土层的挤密渗透作用,在桩身外侧形成了特殊层,从而使桩侧摩阻力发挥的有效桩径加大,因此侧摩阻力往往会得到超常发挥。总体上讲,压浆的作用比较显著,土层中存在有孔隙。沉积层压浆加固后可以扩大有效桩径,其提供的摩阻力也随之增大。也可以说,沉积层压浆加固后可以形成较大的有效桩径,因此提供的摩阻力也大[2]。

风化岩层的孔隙较小,呈胶结状态,后压浆对其有效加固的效果不明显,所以摩阻力提高的程度有限。压浆加固体的强度有限,其作用的发挥程度与土层的颗粒大小有很大的关系,粗砂层的压浆影响范围小,且固体强度较小,在大荷载作用下容易破坏;圆砾层的加固效果好,往往可以提供很高的摩阻力[1]。

3.2.3 桩端增强效果

抗压桩桩端持力层为全风化砂砾岩层,勘察报告提供的桩端阻力特征值qpa=1 000 kPa。试验最大终载时桩身末段轴力实测结果约为354~1 240 kN(包括后压浆桩),且桩端位移量很小,因此桩端阻力尚未发挥。但随着桩侧阻力的充分发挥,轴力向下传递,当桩端产生位移时,桩底后压浆对桩端沉渣的加固效果会显现,从而会使桩端极限承载力大大提高。

其原因一方面是由于抗压桩的桩长较长,桩底沉渣较厚,不利于桩端阻力的发挥;更主要的是全风化砂砾岩持力层的嵌岩效应,由于入岩深度很大,嵌岩深径比一般在17~20,端阻力很难发挥。经后注浆处理,虽然由于桩侧粗粒土的渗透注浆和桩侧泥皮的加固效应使得后桩端沉渣土的加固效应有所发挥,但桩侧加固效应总是优先于桩端加固效应的发挥,这也是桩端阻力很小的原因之一。综上所述,工程桩设计时可不考虑桩端阻力。

3.3 桩周土摩阻力划分

根据上述试验数据并结合沈阳市区地层特性,提出桩长范围内各深度的桩侧摩阻力特征值(见表2)。

表2 抗压桩土层侧摩阻力特征值1)

由表2可以看出,24.5~43.0 m段土层的抗压摩阻力,后压浆比未压浆可提高1.3~2.0倍,其余土层段基本没有改变。

3.4 后压浆工艺在处理缺陷桩方面的应用

TP1先期试验时已经达到破坏,但经过桩侧及桩底后压浆处理,其承载力有较大改善。压浆前极限承载力为2 000 kPa,压浆后到2 400 kPa还未达到极限荷载。从以上现象可以看出,后压浆技术在处理长桩存在缺陷方面的应用前景。对于桩长较长的灌注桩,特别是大型桥梁桩,如果经钻心法验证后桩体浅部存在较严重的缺陷时,由于桩位一般不可更改,通常的做法是挖除此桩或在旁边补几根桩变成群桩,这两种做法的费用都比较大且浪费时间。而采用后压浆处理的方法,除了加固缺陷部位外,还可以提高单桩承载力及减小沉降。经有效手段检验后,缺陷桩还可以继续使用或降低参数使用,在这方面在全国(特别是在桥梁方面)已有较多的成功案例。

4 结语

采用钻孔灌注桩采用后压浆技术,能有效增强质量稳定性和提高单桩承载力。当然对于不同土层、不同工程地质条件,其压浆效果也有较大差异,通常颗粒越大、孔隙比越大,其后压浆效果越好。

对比试验表明,在沈阳地区第四系沉积层的增强效果很明显,增强系数可达1.3~2.0。后压浆工艺的压浆参数及压浆效果的最终确定要依据试验桩的结果,目前全国可以借鉴的经验尚不多,还有待于进一步的积累和理论上的探索,最终形成一项成熟的技术。

钻孔灌注桩后压浆技术还可以对桩身有缺陷的桩进行加固处理,从而提高工程质量,节省工程造价及缩短工期。

总之,后压浆技术具有加快桩基施工进度和降低工程造价的优点,具有良好的经济效益和社会效益。建议在设计钻孔灌注桩时,在合适的条件下尽量采用后压浆技术,并大力推广应用。