负压密封技术在气态悬浮焙烧炉试车中的应用

□□

(云南建投机械制造安装工程有限公司,云南 昆明 650224)

引言

氢氧化铝焙烧是氧化铝生产的最后一道工序,气态悬浮焙烧炉是氢氧化铝焙烧工序的主要设备,其本体由三级预热、四级冷却器组成。在笔者参与的一台气态悬浮焙烧炉试车过程中,通过利用负压密封技术优化炉体负压,解决了焙烧炉返灰系统、氧化输送系统漏料、运行不畅的问题。现分析总结如下,以期为类似设备或类似问题的解决提供参考。

1 气态悬浮焙烧炉简介

气态悬浮焙烧炉技术是目前国内氧化铝行业普遍采用的氢氧化铝焙烧技术。气态悬浮焙烧炉是氢氧化铝焙烧的核心设备,由给料系统、焙烧炉本体、返灰系统、氧化铝输送系统等组成。

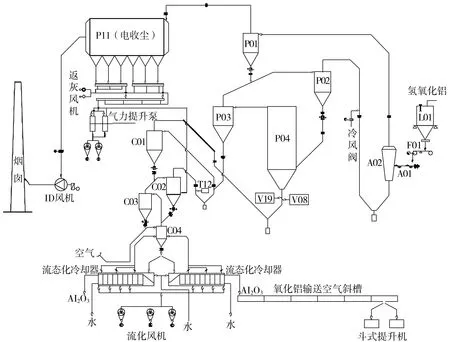

我公司承接的某氧化铝厂气态悬浮焙烧炉的工艺流程如图1所示。

从成品过滤工序送来的氢氧化铝物料进入L01给料仓内,后经电子定量给料机、螺旋给料机送入文丘里干燥器。在文丘里干燥器及上升管内,大部分氢氧化铝的附着水被烘干,干燥后的氢氧化铝被气流带入P01中,烟气和干燥的氢氧化铝在此进行分离。P01出来的氢氧化铝进入P02的进风管中并与来自P03约1 100 ℃的烟气混合,进行预热和分解,P02气固分离出来的物料进入P04内悬浮停留2 s后,经过C01、C02、C03、C04四级旋风冷却后,进入流态化冷却器进行风、水再次冷却。冷却完成后的氧化铝通过氧化铝输送系统空气斜槽和斗式提升机送至氧化铝储仓。P01内分离后的废气进入电收尘器净化,由排风机将其送入烟囱排放,电收尘收下的粉尘由返灰系统的空气斜槽、气力提升泵送入C01再次循环。

图1 某氧化铝厂气态悬浮焙烧炉工艺流程图

气态悬浮焙烧炉安装完成后需进行试车,试车过程是衡量整个系统安装是否满足设计及规范要求的依据,是对安装质量的全面检验。因此,试车过程显得尤为重要。

2 气态悬浮焙烧炉试车过程中存在的问题及分析

2.1 返灰系统存在的问题

在气态悬浮焙烧炉联动试车过程中,发现返灰系统由气力提升泵至C01上升管之间氧化铝粉尘运输不畅,且气力提升泵密封面多处存在粉尘外逸现象,经过更换密封垫、紧固螺栓仍无明显改善。返灰系统运行不畅不仅会造成返灰管堵料,而且粉尘外扬不利于现场环保卫生,严重影响设备观感质量。

2.2 氧化铝输送系统存在的问题

在气态悬浮焙烧炉联动试车过程中,发现氧化铝输送空气斜槽存在氧化铝运输不畅、密封处粉尘飘逸、斗式提升机密封面粉尘飘逸、斗提机跳停等问题。上述问题的存在,不仅不利于设备观感质量,而且会严重影响试车质量。

2.3 返灰系统存在问题的原因分析

返灰系统采用气力提升泵将电收尘器收集下的粉尘提升至C01上升管,气力提升通过两台罗茨风机鼓风,在气力提升泵顶部返灰管处形成负压,使氧化铝粉尘流态化,通过压差实现粉尘输送。若气力提升泵返灰管处负压不足,便会造成粉尘落下受气力提升泵气室正压作用导致密封面出现粉尘外扬。

2.4 氧化铝输送系统存在问题的原因分析

氧化铝输送采用空气斜槽由流化床出料口输送至斗式提升机,由斗提机提升至氧化铝储仓。空气斜槽输送原理为:由鼓风机鼓入的高压空气经过软管从进风口进入下槽体,空气能通过透气层向上槽体扩散,被输送的粉尘物料从进料口进入上槽体后,在透气层上面被具有一定流速的气流充满粉粒之间的空隙而呈流态化。由于斜槽是倾斜布置的,流态化的粉状物料便从高处向低处流动。因空气斜槽是由长度为2 m的若干输送单元组成,且每个斜槽的下槽体均有进风口,多个进风口的风量难以控制,过剩的风量会导致斜槽内部风压过大,致使粉尘从密封处飘逸。因斗提机与空气斜槽连为一体,其密封欠佳也会出现氧化铝粉尘外扬;风量过小则会导致斜槽运输不畅造成堵料,进而导致斗提机跳停。

3 负压密封技术改造措施

3.1 负压密封技术改造原理

氧化铝输送系统、返灰系统的物料输送均为负压输送原理,经分析,其密封处粉尘飞扬的原因均为系统内负压不足所致,若能优化系统的负压状态,则氧化铝粉尘便不会外扬,并保持运行顺畅。因气态悬浮焙烧炉本体始终处于高负压状态,由此可利用该本体的负压优化氧化铝输送系统、返灰系统的状态,实现氧化铝输送系统和返灰系统负压状态的稳定。

具体实施思路为:在氧化铝输送空气斜槽和返灰系统气力提升泵上,就近与焙烧炉本体增加负压连通管。因焙烧炉本体负压高于空气斜槽、气力提升泵的负压,根据气力流动的伯努利方程可知,在空气斜槽和气力提升泵内空气必然会产生向焙烧炉本体的流动,直到两者负压一致。为方便控制负压的大小,可在连通管上各加装一个阀门,以方便开度调节。

3.2负压管路改造方案

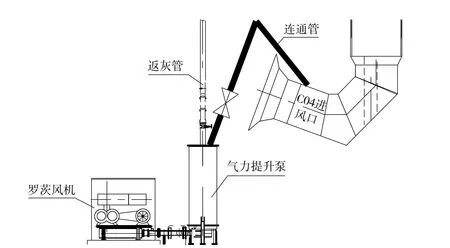

(1)在气力提升泵顶部返灰管处,增加负压管路至焙烧炉C04进风口,管径为DN200。因C04进风口处压力变送器显示负压值为-0.383 kPa,且无浇注料、耐火砖等内衬,便于开孔,可以满足施工要求。管道安装如图2所示。

图2 气力提升泵顶部至C04进风口管路安装示意图

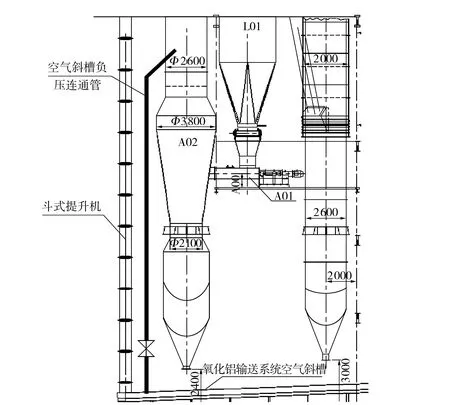

(2)在氧化铝输送空气斜槽与斗提机接口处,增加负压管路至焙烧炉文丘里管,管径为DN200。文丘里干燥机处也为负压状态,负压值在-0.3 kPa左右,且无内衬、距离氧化铝输送斜槽最近,便于施工,所用材料、施工成本最少。管道安装如图3所示。

图3 空气斜槽至文丘里管增加连通管

(3)在斗提机机壳增加负压管路至焙烧炉文丘里管,管径为DN200。为保证机壳密封效果,利用负压密封技术使斗提机机壳内也呈负压状态,使料斗在输送过程中粉尘不充盈于机壳内,粉尘能沿连通管路进入文丘里干燥机,减少粉尘外扬。管路安装如图4所示。

图4 斗提机机壳至文丘里管增加连通管

4 改造后系统的运行效果

4.1 观感质量效果

通过在氧化铝输送系统空气斜槽、返灰系统气力提升泵、斗提机机壳与焙烧炉负压本体之间增加连通管后,气态悬浮焙烧炉系统联动试车一次通过。空气斜槽密封处、气力提升泵密封处、斗提机密封处没有粉尘外扬;氧化铝输送系统、返灰系统运行稳定,没有输送不畅的现象发生。而且后期在气态悬浮焙烧炉试生产过程中也运行稳定,无粉尘飞扬、无输送不畅等现象,大大提高了设备运行的稳定性,减少了氧化铝输送系统、返灰系统设备故障率。

4.2 环保效益预估

改造后的氧化铝输送系统、返灰系统杜绝了粉尘外扬,通过采取负压技术密封,氧化铝粉尘均再次进入生产流程,有效地降低了氧化铝生产对周边环境的污染,促进了企业的可持续发展。

4.3 经济效益预估

通过采取负压密封技术,优化氧化铝输送空气斜槽内、返灰系统气力提升泵内负压状态,使斗提机机壳内也处于负压状态。可以保证设备运行状况稳定,增加氧化铝产量,创造经济效益。同时,有效避免了粉尘飞扬,减少了日后生产运行中人工清扫或增加收尘设备的费用。

(1)人工清扫费用预估。气态悬浮焙烧炉粉尘污染面积以目前正在生产的2台焙烧炉日常污染面积估算约为2 000 m2,预计每日投入清扫工为2人,按劳务费250元/人预估,每年可节约费用18.25万元。

(2)增加收尘设备费用预估。增加收尘设备的设备费用、施工费以及用电成本,以电机功率10 kW估算,每年的成本约为5万元。

(3)进行负压管路改造,可以提高设备运行的稳定性,降低检修率,提高产量,其经济效益预估每年在100万元以上。

5 结语

(1)通过利用焙烧炉本体负压,优化其子系统氧化铝输送和返灰系统的运行负压,对子系统的密封起到了很好的作用,解决了试车过程中粉尘外逸的问题。

(2)这次负压管路的改造,成功实践了负压密封理论在氧化铝设备试车过程中应用的可行性,对同类设备的试车和生产运行有一定的借鉴作用。

(3)本次增加负压管路的方案,因地制宜、操作简单,具有很强的可操作性,可以作为提高气态悬浮焙烧炉运行稳定性的一种措施。

(4)经过本次改造,有效避免了粉尘外扬,防止了粉尘对周边环境的污染,是一种行之有效的环保措施。